有限元分析在客车轻量化设计中的应用

2013-08-22黄登峰吴长风

苏 亮,黄登峰,吴长风

(1.华侨大学机电及自动化学院,福建 厦门 361021;2.厦门金龙联合汽车工业有限公司,福建 厦门 361023)

伴随着全球资源的日趋紧张和环保压力的逐渐加大,客车轻量化技术作为节能环保行之有效的手段之一,已经在国内外各大客车企业和研究机构中引起了高度重视[1-2]。客车骨架轻量化应同时兼顾减重和安全性,通过基于有限元分析的结构优化改进,不仅可使客车的骨架重量减少,降低制造和运营成本,而且能保证结构的可靠性和安全性[3-5]。

本文基于HYPERWORKS有限元分析软件,针对某大型公路客车进行轻量化研究,建立起整车的有限元模型,并进行典型工况下的结构分析与优化改进,使结构受力更加合理,在满足可靠性和侧翻安全性要求的前提下,实现整车骨架减重500 kg。

1 有限元模型

在大型公路客车的有限元建模阶段,首先根据二维工程图和实际结构形状建立UG三维几何模型。在尽可能如实地反映客车结构力学特性的前提下,在几何模型的建立过程中要通过几何处理,以尽量简化整车骨架结构[6-8]。

1.1 材料属性及典型工况

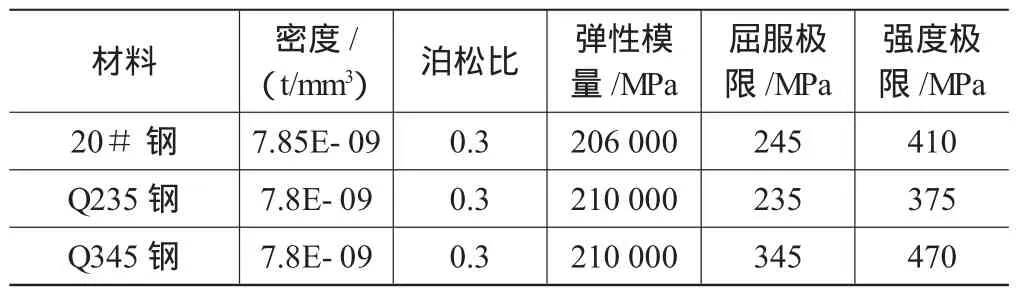

客车的骨架结构方钢包括20#、Q235及Q345钢(单位选:t-s-mm-MPa)。表1为所用方钢的材料特性。

表1 方钢材料属性

1.2 单元数量与网格质量

客车模型中绝大部分网格采用壳单元,从模型计算的准确性以及提高计算效率两方面均衡考虑,网格大小选择15~20 mm。按照一定的规则划分网格,所得到模型的节点数为473 772,单元数为486 309,其中四边形单元数为479 742,三角形单元数为6 567。三角形单元只占总数的1.35%左右,小于5%,因此,划分的网格符合质量要求。

1.3 施加载荷

在进行有限元分析时,需要对客车施加载荷,包括车身自重,安放于车身或底架上的汽车总成、大型设备的载荷以及座椅及乘客、行李的载荷。本文根据车辆实际情况,对不同的加载对象分别采用节点直接加载法和空间质点创建法进行载荷施加。

建立的大型公路客车的有限元网格模型见图1。

1.4 典型工况

本文采用多体动力学的方法计算各典型工况下模型中悬架系统承受的载荷入力情况,然后利用惯性释放的方法计算结构应力。典型工况有:

1)弯曲工况。评估满载状态下低速行驶于平路时所承受的载荷,取极限载荷下动载系数为3,是为了考虑路面粗糙不平及车辆提速后结构可能受到路面冲击所预留的安全系数。该工况主要是计算垂向的载荷对结构的影响。

2)制动工况。评估低速移动中的车辆制动至停止时所承受的载荷,取最大制动加速度为0.7 g。该工况主要是计算结构承受纵向制动力及纵向弯曲时,结构呈现的应力水平是否在允许范围内。

3)扭转工况。评估车辆通过左右高低不平的路面时所承受的载荷。考虑到路面存在高低差时会对车辆造成扭转的效应,使得结构负载变得更为严苛。该工况主要是计算车辆有受到扭转力矩作用后所体现的应力水平是否会导致材料屈服,从而导致结构疲劳断裂。

2 有限元分析及轻量化设计

对上述整车骨架有限元模型解算前5阶非刚体自由模态,得到其固有频率和振动形态。通过模态有限元方法分析出模态参数,并根据分析结果,可对该车身的动态特性作出客观评价,也可以为车身结构的分析计算、结构修改提供依据[9]。

分析结果表明,原车型的一阶扭转频率为8.397 Hz,一阶弯曲频率为9.954 Hz。两者均避开了悬架共振频率(2 Hz~4 Hz)、发动机怠速频率(20 Hz~30 Hz)以及人体不舒适频率(垂直振动4 Hz~8 Hz,水平振动1 Hz~2 Hz),不会发生共振,满足要求。

在多体动力学软件中,分别模拟上述三种典型工况,得到空气弹簧支座、减振器支座及推力杆支座等处的受力情况,将其输入到HYPERMESH有限元模型中,利用OPTISTRUCT有限元分析软件,就可以计算出整车在以上典型工况下的应力分布及结构变形情况。分析结果表明,原车型骨架在后悬架后空气弹簧支座上方及中门门框等处的应力较大,超过200 MPa,但仍未达到材料的屈服极限345 MPa,满足强度要求;其余位置处的应力水平大多在100 MPa以下,具有较大的减重空间。

结合以上分析结果,并考虑侧翻安全性,提出客车骨架的轻量化设计结构,如图2和图3所示。

采用的方法主要有两种:将原先应力较小区域的方钢减少截面面积或厚度,甚至取消;对原先结构较薄弱区域通过增加厚度或调整局部方钢结构和搭接形式进行加强。主要的优化改进点:

1)将底盘前后桥处较厚的加强板改成方钢。

2)将底盘较厚的槽钢改成并管方钢。

3)改进前后桥过渡处的方钢结构和连接形式。

4)将上下腰梁间立柱与侧围立柱对齐,以形成闭环结构,使受力均匀传递,且提高侧翻安全性[10]。

5)将前后围处非主要结构的短柱方钢厚度减薄。

3 轻量化效果及侧翻安全性

3.1 最大应力对比

轻量化前后三种典型工况下的结构最大应力如表2所示。

表2 轻量化前后整车结构最大应力对比 MPa

从表2可以看出,典型工况下,整车轻量化后的最大应力低于原车型,且在轻量化前后均低于材料的屈服极限345 MPa,满足强度要求,说明整车的可靠性未受到整车重量减轻的影响。

3.2 模态对比

轻量化前后整车前5阶非刚体模态的对比情况见表3。

表3 轻量化前后整车结构自由模态对比 Hz

从表3可以看出,轻量化后整车结构的各阶模态频率略有降低,但考虑到整车重量的减轻,其刚度的损失十分有限,在可接受的范围内。另外,轻量化后的各阶模态频率也成功地避开了悬架共振频率、发动机怠速频率及人体不舒适频率,不会发生共振,满足要求。

3.3 侧翻安全性分析与优化

在前述轻量化整车结构的过程中,要同时考虑到客车上部结构的强度要求。按照GB/T 17578-1998《客车上部结构强度的规定》[11],采用LS-DYNA软件进行仿真分析表明,此结构的生存空间在侧翻过程中会受到侵入,因此,需对它进行强化。因为侧翻上部结构强度主要是由客车车身骨架闭环决定的,所以采用下列措施进行侧翻安全强化:将侧围立柱的材料变为Q345,并适当增加厚度;在侧围立柱和地板之间增加斜撑;将顶盖弧杆的材料变为Q345。强化后的轻量化结构的侧翻安全性分析结果如图4所示。

由图4可知,在侧翻最大变形时刻,车身骨架未侵入生存空间,侧围立柱与生存空间约有62 mm的距离,因此,判定此轻量化的车身结构符合法规要求。

4 结论

本文论述了某大型公路客车的轻量化研究及应用。通过有限元建模并进行典型工况下的强度和模态分析,得出了整车结构的应力分布及高应力区域,据此提出轻量化改进设计方案,达到了使整车骨架减重500 kg的效果。仿真结果对比分析及侧翻安全性分析表明,所进行的轻量化结构设计是有效和可行的。

[1]那景新,何洪军,闫亚坤,等.基于构件内力优化的车身结构轻量化设计[J].吉林大学学报:工学版,2010,40(6):1492-1496.

[2]莫海鹰.客车轻量化设计技术探讨[J].城市车辆,2009,(10):42-45.

[3]王旭,苏瑞意,范子杰.大客车结构有限元分析及轻量化设计[J].汽车技术,2007,(7):28-30.

[4]袁渊.客车车身骨架静强度分析与轻量化研究[D].长春:吉林大学,2006.

[5]徐宏兵,葛如海,王怀.大客车车身骨架轻量化改进设计[J].江苏大学学报:自然科学版,2003,24(6):25-28.

[6]吴长风.大客车车身骨架结构强度分析[J].客车技术与研究,2010,32(5):18-19.

[7]石琴,张代胜,谷叶水,等.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007,(1):87-92.

[8]王雪.基础承载式客车车身强度的有限元分析[J].客车技术与研究,2006,28(3):22-24.

[9]林凯.全承载式客车车身两种结构方案的探索与研究[D].长春:吉林大学,2007.

[10]杨阳,龚国庆,范子杰.“窗立顶横对齐”式大客车车身结构可行性初探[J].客车技术与研究,2004,26(6):1-3.

[11]BG/T 17578-1998,客车上部结构强度的规定[S].北京:中国标准出版社,1998.