脐带缆绝缘厚度选择的有限元方法

2013-08-21高岩涛

高岩涛

(大庆供电局红岗分局,黑龙江 大庆163464)

脐带缆是连接上部设施和水下生产系统之间的“神经和生命线”,主要作用是为水下生产系统提供电气液压动力、化学注入通道,同时为上部模块控制信号以及水下生产系统提供数据传输通道。水下生产系统脐带缆一般由电缆(动力缆或信号缆)、光缆(单模或多模光缆)、液压或化学药剂管等功能单元和填充绳等填充单元及铠装钢丝等加强单元组成,最外层聚合物起到保护作用。由于结构复杂,导致其失效的原因也是多方面的[1-2]。

国外在脐带缆设计、制造安装以及机械拉伸和扭转的力学研究方面有着非常丰富的经验[3-5],但总体来说,超深海域的脐带缆设计理论以及铺设技术尚处于试验和完善阶段[6]。国内对于脐带缆的研究主要限于部分领域理论分析,力学结构分析较多[7],电气性能的分析仍未见报道。

脐带缆电缆单元绝缘厚度的确定是决定脐带缆工作状况和使用寿命的主要因素,而对三芯以上电缆很难通过解析分析计算最大场强,所以应按实际电缆单元结构建立相关模型,求解实际最大场强,并按绝缘结构设计原理得到电缆绝缘层厚度计算公式[8]。

有限元法作为求解工程问题的一种数值方法,近年来在工程领域中得到了广泛应用。本文利用有限元法得出整个脐带缆端面结构电场分布,确定绝缘厚度,分析不同绝缘厚度的电场强度分布,同时还可以比较分析不同绝缘材料、不同端面结构的场强分布,校核最大电场强度。

1 电缆单元绝缘厚度理论分析

解析方法是通过建立脐带缆的理论模型,通过一系列简化和假设,得到脐带缆中各单元电场分布,而通常忽略各相邻构件间的影响。

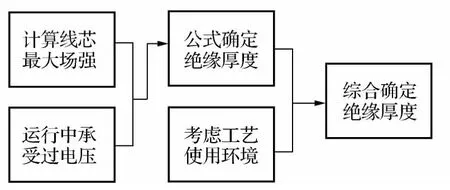

当电缆绝缘层的厚度一定时,电缆绝缘层的电场强度随线芯半径增加而减小,因此,通常以平均场强来确定电缆绝缘层厚度。电缆临界绝缘厚度计算流程如图1所示。

图1 临界绝缘厚度传统计算过程

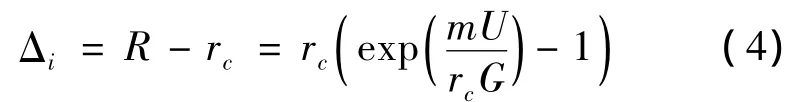

根据静电场原理,单芯电缆绝缘层介质中距离电缆中心轴r处电场可用下式计算:

式中,rc为中心导体半径。

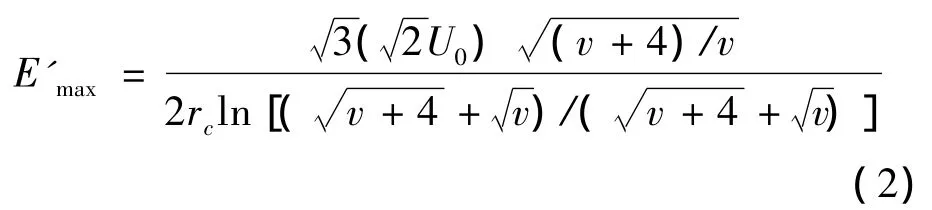

对于多芯电缆,绝缘层中电场分布比较复杂,可以用模拟实验或近似计算方法确定电场分布。对于圆形三芯电缆,也可以忽略其中一相导体和金属护套对其余两相导体间电场的影响,通过近似计算得到如下近似公式:

式中:U0为线芯相电压有效值;v=2Δl/rc,Δl为绝缘厚度。研究表明,近似计算的方法对不同v值带来的误差也有较大差别。

对于四芯及以上结构的电缆,电场分析没有解析公式可以参考,甚至也没有近似公式。因此,对于结构复杂的脐带缆线芯最大电场强度应采用电场数值分析方法代替实验法和近似计算法。

电缆单元的绝缘层厚度还要考虑耐压问题,在设计使用期限内应能安全承受各种形式的过电压(工频、雷电和操作过电压)。

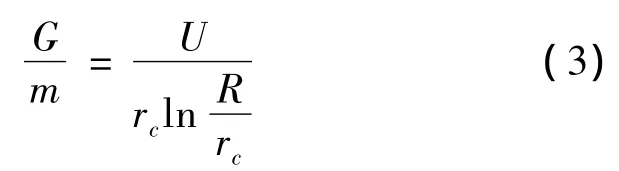

根据电缆绝缘层内最大电场强度等于其击穿场强时电缆发生击穿的原理来设计电缆层绝缘厚度,且考虑击穿场强分散性并保证电缆绝缘留有一定安全裕度,于是有

式中:m为安全裕度;G为过电压击穿时的击穿场强,MV/m。可得绝缘厚度为

式中:U可分别取工频、冲击试验电压;G分别取相应的工频和冲击耐电强度;m按照工作环境差异一般可取1.2~1.8。

2 脐带缆电场的有限元分析方法

解析法基于一系列的简化假设,在一定程度上未能反映脐带缆中真实的电场分布。本文采用通用的有限元分析软件ANSYS进行脐带缆的电场分析。

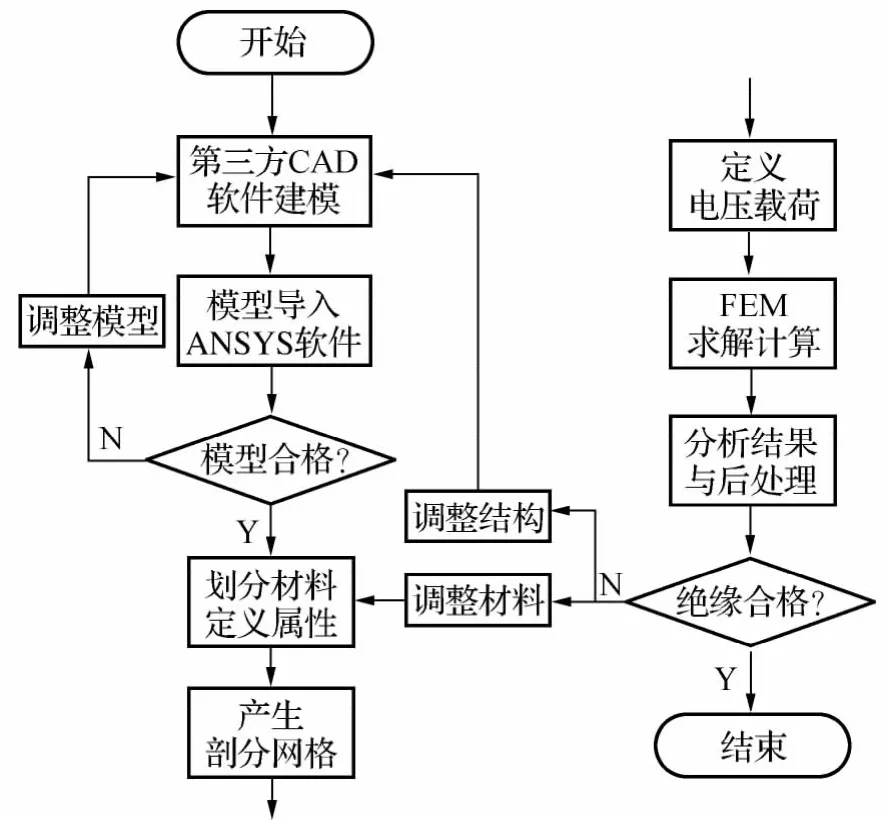

考虑到脐带缆长度远大于截面尺寸,利用ANSYS分析电场时可以按2D模型处理,流程图如图2所示。

图2 脐带缆电场有限元分析流程

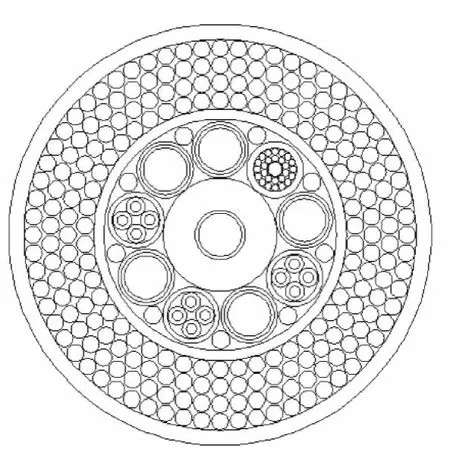

1)根据实际脐带缆端面结构采用AutoCAD、Solidworks等第三方CAD软件建模,如图3所示的中心管单元四铠脐带缆的结构模型。

图3 中心钢管四铠脐带缆结构CAD建模

2)将模型导入ANSYS分析平台,对截面各部分进行布尔运算,得到各种组成的面域单元。

3)划分每一部分材料并定义材料属性,为各单元赋介电常数。

4)利用剖分工具对场域进行三角剖分,将复杂的结构离散成简单单元。

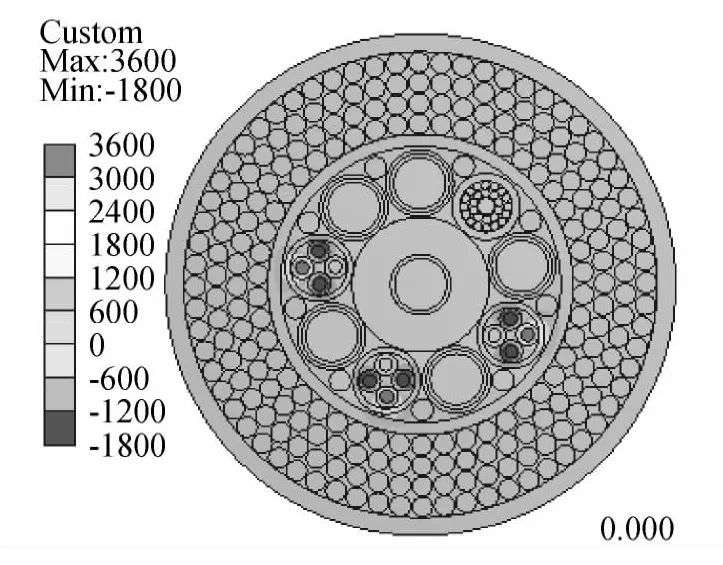

5)对电缆单元线芯分别施加l1、l2、l3三相电压峰值,同一时刻满足三相对称(按标准,l1相加3600 V电压,l2、l3相加 -1800 V,剩余相接地),对钢芯与不锈钢管施加零电位,保证场域各部分截面间无间隙,从而得到正确和连续的电位分布值。

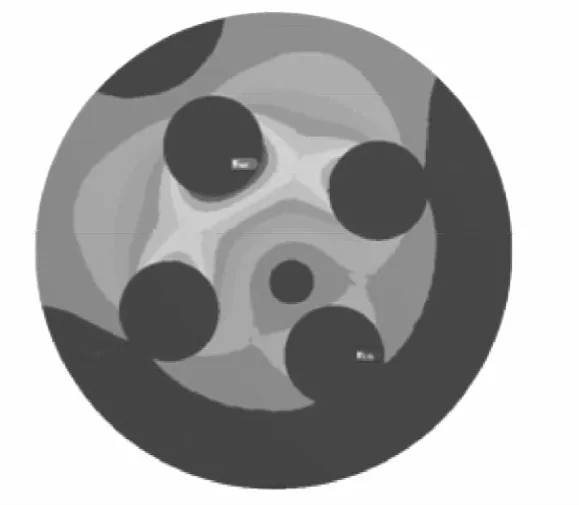

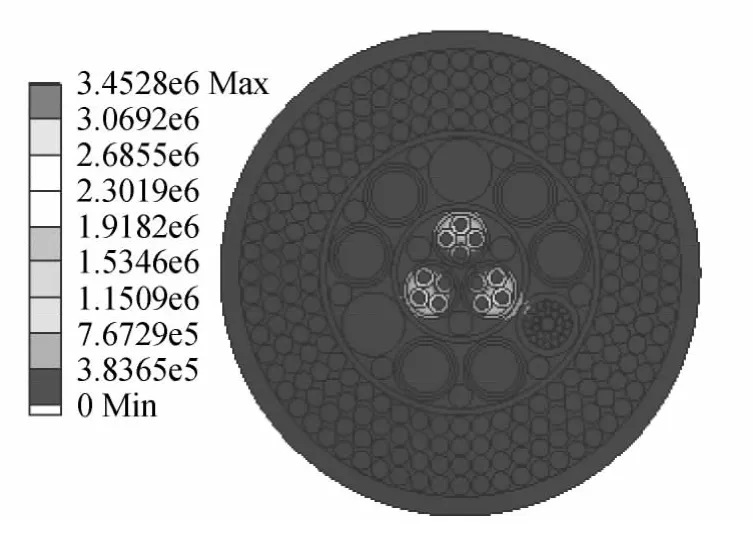

6)软件内置的求解模块自动完成对已生成的有限元模型的数值计算并输出需要的结果。电位分布和电场强度分布分别如图4、图5所示。

图4 电位分布云图

图5 电场强度分布

3 结果分析

3.1 对传统解析法确定厚度的校核

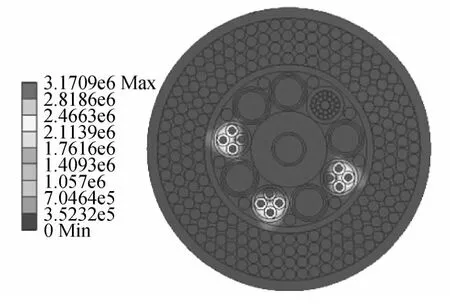

由于电缆单元受结构其他部分影响较小(以下分析会证明),为便于观察,将电缆单元单独进行分析,结果如图6所示。

图6中电缆单元在建模时,绝缘厚度在解析法中求得0.625 mm,从图6中可以看出,当外施电压峰值为3600 V时,场强最大值为4.96 MV/m,远小于交联聚乙烯的工频击穿场强10 MV/m,说明0.625 mm厚的绝缘厚度是合格的。此外,还可以从图6中清晰地得到场强分布规律,在最高电压相与最低电压相之间的电场强度取得最大值时,沿导体向绝缘处电场强度逐渐减小,接地相导体附近场强比最大场强小一个数量级。

图6 XLPE绝缘的电缆单元电场分布

实际应用中,往往并不是直接根据击穿场强计算绝缘厚度,还要考虑到很多影响因素,如工艺上可实现的最小厚度及机械力决定的最小厚度等。绝缘层太薄挤压后可能出现穿透孔隙的现象,各层弱点重合概率较大,弱点击穿可能性也大,因此各层绝缘都规定有最小厚度。此外,绝缘层还必须有足够的厚度以承受制造和使用过程中的拉伸、弯曲作用产生的机械应力。综合上述多种因素,绝缘层厚度最终可选取1 mm。

3.2 不同绝缘材料对场强分布的影响

为验证不同材料对电场分布的影响,用乙丙橡胶替换交联聚乙烯,而绝缘厚度不变,二者电气性能大体一致。用乙丙橡胶作绝缘的电缆单元电场分布如图7所示。

图7 EPR绝缘的电缆单元电场分布

从图7可以看出,用乙丙橡胶作绝缘的电缆单元与图6中用交联聚乙烯作绝缘的电缆单元电场分布情况几乎没有区别,同样是在外施电压最大相与最小相间出现电场最大值,且由导体向绝缘处电场强度逐渐减小,只是乙丙橡胶作绝缘的电缆单元电场强度最大值为3.15 MV/m,比交联聚乙烯作绝缘时稍小一些,这是由于二者电气性能大体相同,乙丙橡胶的相对介电常数比交联聚乙烯小所致。由此可见,电缆单元场强分布主要受自身材料性能影响。

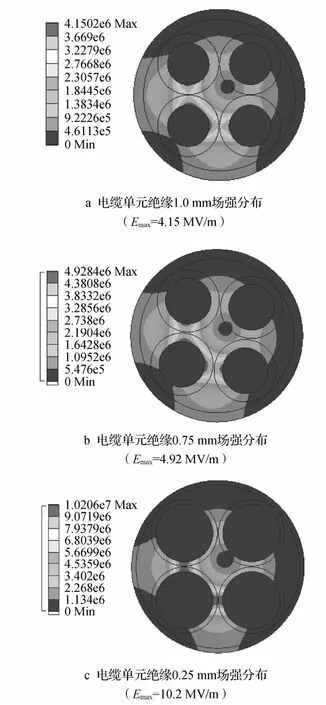

3.3 不同绝缘厚度对场强分布的影响

图8给出了相同绝缘材料的3种不同绝缘厚度的场强分布情况。

图8 脐带缆电缆单元不同绝缘厚度的电场强度分布对比

由图8可得,对应绝缘厚度1.0 mm、0.75 mm、0.25 mm时的最大电场强度分别为4.15 MV/m、4.92 MV/m、10.2 MV/m,前两者均能满足要求,但当绝缘厚度降低到0.25 mm时,绝缘中最大场强已经达到10.2 MV/m,超过了交联聚乙烯耐电强度的10 MV/m,不合格。可见,根据有限元分析结果可以校核并分析得到绝缘厚度最小临界理论值。

3.4 脐带缆整体结构对电缆单元场强影响

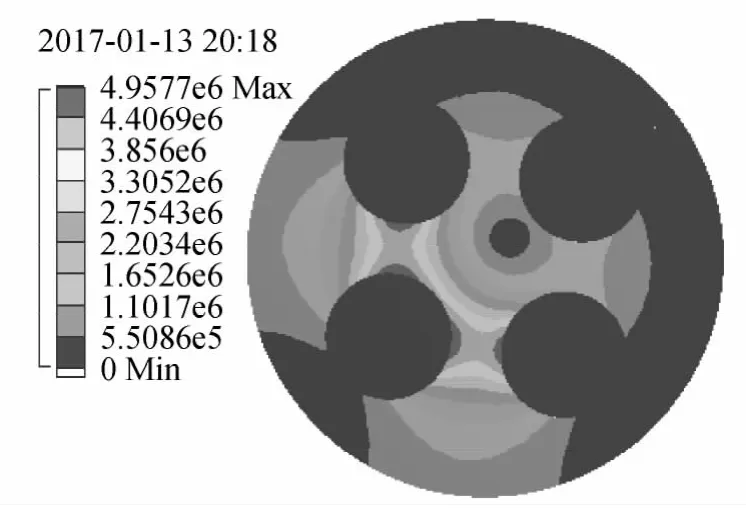

将电缆单元拿出来单独分析的前提是脐带缆的整体结构对局部电缆单元电场分布的影响甚微,图9给出了中心电缆四铠结构脐带缆的场强分布。

图9 中心电缆四铠脐带缆的电场分布

图9中心电缆四铠脐带缆整体结构中电场分布与图5中心钢管四铠脐带缆相比,在离导体较远处的绝缘结构中,两种结构中的场强分布都保持不变,电场变化密集处位于电缆单元中。由此可见,脐带缆整体结构的不同对电缆单元中场强的分布影响甚微。

4 结论

1)随着绝缘厚度的降低,电缆单元电场强度会逐渐增大,直至达到工频击穿场强。

2)不同的绝缘材料对电缆单元场强分布产生影响,影响程度与其电气性能有关。

3)电缆单元组之间的相互作用对各单元场强分布影响较小。

4)有限元方法可以用来确定复杂截面结构的电力电缆绝缘厚度。

[1]王爱军,杨和振.深海脐带缆弯曲加强器时域疲劳敏感性分析[J].上海交通大学学报,2012,46(10):1637 -1641.

[2]魏强,范玉军,夏荣.聚乙烯及交联聚乙烯水树老化的特性研究[J].哈尔滨理工大学学报,2004,9(2):82 -84.

[3]CROOK J.Deep-sea technology-Robotics Subsea[J].Engineering& Technology,2010,5(1):36 – 39.

[4]李长春,连琏.水下生产系统在海洋石油开发中的应用[J].海洋工程,1995,13(4):25 -30.

[5]MERINO E M,SOUSA R M,MAGLUTA C,et al.Numerical and Experimental Study of a Flexible Pipe Under Torsion[C]//The 29th International Conference on Ocean,Offshore and Arctic Engineering,2010:911 -922.

[6]CHAI U J,DRESSEL E,TAYLOR D B.Electromagnetic Cross Coupling Between Ground Support Power Lines and Spacecraft UmbilicalCables [C]//IEEE InternationalSymposium on Electromagnetic Compatibility,2007:1 -5.

[7]高欢,孙科沸,郭毅.水下生产系统脐带缆初步结构设计[J].电线电缆,2011,12(6):12 -16.

[8]李长明,沈阳.热氧老化过程中交联聚乙烯质量变化模拟[J].哈尔滨理工大学学报,2008,13(3):90-93.