不同冲击次数下激光冲击对TC11钛合金的影响研究

2013-08-17王学德聂祥樊罗思海李启鹏徐大力

王学德,聂祥樊,罗思海,李启鹏,徐大力

(1.空军工程大学航空航天工程学院等离子体动力学重点实验室,陕西西安710038;2.河南郑州94314部队76分队,河南郑州450000)

1 前言

近年来,喷丸和机械研磨等表面处理技术通过使材料表层发生塑性变形,从而细化晶粒和产生残余压应力,并已经被成功并广泛应用于各种材料和工程构件上。激光冲击强化技术作为一种新型表面处理技术[1],能够有效改善材料微观组织和力学性能,尤其是提高材料的抗疲劳、抗腐蚀和抗磨损等性能[2-4]。相比其他表面强化技术,激光冲击强化由于自身的无接触和热影响区和良好的可控性而成为表面改性领域的研究热点。

在激光冲击强化发展的近40年间,其中巴黎大学、加州大学、LSPT和MIC公司、悉尼大学等先后分别对 35CD4 30HRC、316L s.s.、Ti-6Al-4V和2024Al等常用金属进行了基础性试验研究,并发现增加冲击次数可以有效增加材料影响深度[5-8]。国内北京航空制造研究所和江苏大学就一般常用的不锈钢、合金钢及铝合金进行了相当的试验研究[9-10],但在航空发动机上的钛合金材料方面研究较少,更没有针对TC11钛合金的激光冲击强化应用研究及其不同冲击次数的影响进行研究。TC11钛合金是一种航空飞机上重要的材料,主要应用发动机的压气机叶片和压气机盘。但是在实际发动机工作环境中,由于受到离心力、热应力和空气激振力的复合作用下,TC11钛合金叶片容易发生疲劳裂纹和断裂问题,因此开展激光冲击TC11钛合金的基础性材料试验研究对TC11钛合金叶片应用提高其抗疲劳性能具有很大的工程价值。本文通过微观组织、残余应力和显微硬度测试等手段分析了不同冲击次数对TC11钛合金冲击效果的影响。

2 试验设计

2.1 激光冲击强化

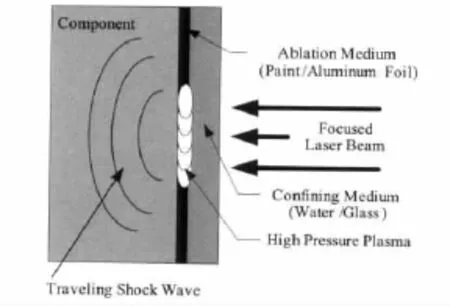

图1为试样冲击示意图,试样表面覆有吸收保护层和约束层。吸收保护层一般采用铝箔和黑漆等,用来吸收激光束能量形成高温高压等离子体爆轰波和起到防止试样烧蚀的作用;约束层一般采用水,用来约束爆轰波从而形成一定压力(几个GPa)的冲击波作用材料表面。本试验中采用的是SGR-25型Nd:YAG激光器,材料处理表面覆盖的吸收保护层和约束层,分别采用的是0.1 mm厚的铝箔和1~2mm的水约束层。

图1 激光冲击强化示意图Fig.1 Schematically principle of laser shock peening

试样在进行激光冲击强化时固定在一个x-y两个自由度上的移动平台上,试样表面覆有0.1 mm的铝箔和1~2 mm的水流层。根据Fabbro的半经验峰值压力计算公式[11]和Ballard提出的解析最优峰值压力,即 2~2.5倍 Hougniot Elastic Limit(HEL)[12],试验采用功率密度为 4.24 GW/cm2的一组参数,具体为:波长 1064 nm,能量6 J,脉宽20 ns,光斑直径3 mm,搭接率50%,频率采用1 HZ;为了讨论冲击次数的影响,冲击次数分别采用了1/3/5次。

2.2 试验材料和试验方法

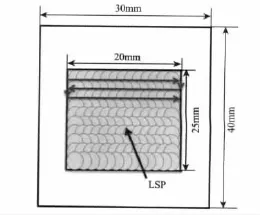

TC11钛合金是一种综合性能良好的α+β型热强钛合金,在500℃以下有优异的热强性能,并且具有较高室温强度,主要用于制造航空发动机的压气机盘、叶片、鼓筒等零件。TC11钛合金化学成分为:Al:5.8 ~7.0,Mo:2.8 ~3.8,Zr:0.8 ~2.0,Si:0.2 ~ 0.35,Fe:0.25,Ti:Bal。热处理制度双重退火:950~980℃,1 ~2h,空冷;530℃,6h,空冷;其室温拉伸性能:σb=1030 MPa、σ0.2=930 MPa、ψ =30%、δ5=9%。试验选用30 mm×40 mm×4 mm的板状材料,材料是按照TC6钛合金叶片实际热处理工艺进行的热处理,对中心20 mm×25 mm区域进行激光冲击强化处理,如图2所示。

图2 试样和冲击区域示意图Fig.2 Schematic of test sample and LSP region

试样冲击后通过TEM-3010型透射电子显微镜观察材料显微组织;试样表层残余应力测试是采用Proto-LXRD型X射线应力测试仪,测量方法采用侧倾固定 Ψ 法;辐射为 Cu-kα,衍射晶面 Ti{213}晶面,2θ 角扫描136.1°-145.3°,扫描步距为0.02°,每5秒一步;X光管高压和电流分别为40 KV和6 mA;准直管直径Φ=2 mm。测量截面残余应力分布时需要通过电解抛光(腐蚀溶液为:HNO324%+HF14%+H2O62%(体积比),腐蚀速率:1 cm2面积0.2~0.5 μm/s)逐层减薄后再进行测试。并根据国家标准GB/T4340.1-1999规定,采用MVS-1000 JMT2型显微维氏硬度计测量表层硬度,测量载荷为500g,保压时间10 s,测量3~5个点取平均值。

3 试验结果及讨论

3.1 微观组织

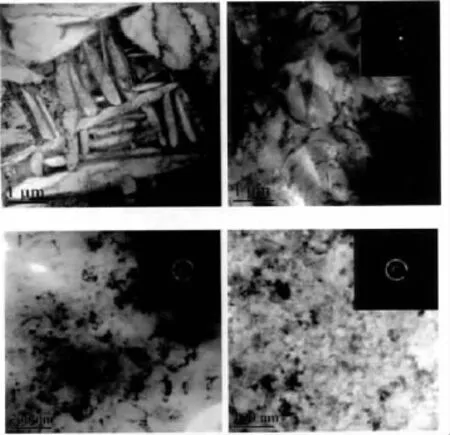

图3为TC11钛合金原始试样和在不同冲击次数下激光冲击后试样的电子透射电镜图及其衍射花样。从图3(a)中可以看出TC11原始组织是由等轴状的α相和针状的β相组成的双相组织,且呈现出清晰的相界和尺寸较大的相。图3(b)、(c)、(d)分别是激光冲击1、3、5次后的微观组织,并且呈现不同的微观特征。图3(b)中存在大量的高密度位错和亚晶结构;图3(c)和(d)中则出现了纳米晶组织,冲击三次晶粒尺寸为40~80 nm,冲击5次继续细化到30 nm左右。说明实现晶粒的纳米级细化只需要三次冲击即可;随着冲击次数的增加,结合衍射花样可知,5次冲击比冲击3次的纳米晶更加细小均匀。

图3 不同冲击次数下表面透射电镜图和衍射花样(a)未冲击(b)1次(c)3次(d)5次Fig.3 TEM photographs and diffraction patterns of the surface layer of the titanium alloy samples with different LSP impacts(a)Without LSP(b)1 impact(c)3 impacts(d)5 impacts

激光冲击强化作为一种通过塑性变形对材料进行表面改性的技术,其表面的细化机制和传统的喷丸和机械研磨等[13-14]剧烈塑变方法有所相似,但也存在很大不同。激光冲击强化是通过激光等离子体冲击波向材料内部传播,引起快速的超高应变率的塑性变形,根据 M.A.Meyers’[15]位错等微观缺陷一般在冲击波波阵面上形成。当冲击波向内传播时,受到多晶材料的晶界的反射和透射作用,类似单轴的冲击波在内部演变成多方向上的应力波。大量高密度位错在各方向上冲击波的驱动作用下,位错发生滑移、重排和湮灭,形成新的亚晶界和晶界。冲击一次时产生大量高密度位错和冲击多次后纳米晶的产生,与Clauer、Zhang、Peyre 和 Lu 等人[16-19]在其他典型材料上的冲击强化结果达到了一定的一致性,说明激光冲击强化技术对于TC11钛合金同样可以实现表面纳米化,且冲击次数的增加有利于进一步细化晶粒和增大晶粒间的取向差。

3.2 残余应力

图4为TC11钛合金分别在1、3、5次冲击后的截面残余应力分布曲线,说明激光冲击强化能够在TC11钛合金表层产生较大的残余压应力。冲击后,最大残余应力位于材料表面;在1、3、5次后表面残余应力值分别为 -541.6 MPa、-589.2 MPa和 -610.3 MPa;其相应的塑性变形层深度(L1,L2,L3)分别为 600 μm、1080 μm 和 1250 μm。残余应力分布规律说明多次冲击可以进一步有效提高塑性变形层深度,但对于表面最大残余应力值的提高幅度很有限,这与Clauer et al多次冲击0.55%碳钢的结果相似[20]。

图4 不同冲击次数下残余应力截面分布Fig.4 Residual stress in cross section with different LSP impacts

由于激光诱导的冲击波在材料中传播过程中的衰减(冲击波能量转变为塑性能、阻尼消耗等),致使深度上冲击波的压力也在衰减,在材料内部冲击波作用使其发生塑性变形的能力逐渐减小,塑性变形量降低,产生的残余应力也随之降低,所以残余压应力在截面上的值呈下降趋势。但在多次冲击过程中,受到上次冲击的晶粒细化和加工硬化影响,屈服强度得到提高,冲击波在塑性变形区再次传播发生塑性变形更加困难,因此冲击波在衰减较少的情况继续向更深的内部传播,从而有效地提高了材料塑性变形层深度。

3.3 显微硬度

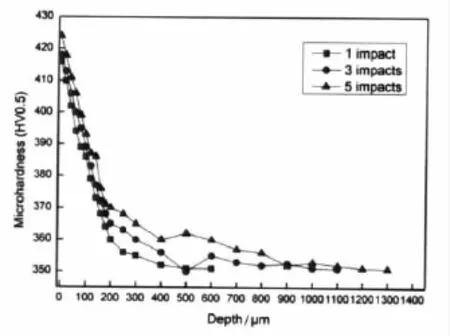

硬度是材料的一种基本机械性能,是材料抗耐磨性的重要性能指标,也是体现激光冲击的加工硬化程度的指标。图5为不同冲击次数下显微硬度截面分布曲线,发现最大硬度位于材料表面;冲击一次时,表面显微硬度由原始的351 HV0.5提高到416 HV0.5,幅度为18.5%;冲击5次后,提高到了424 HV0.5,幅度达到 21%。冲击 1、3、5次后,其硬度影响深度分别为 600 μm、1000 μm、1200 μm。多次冲击后发现显微硬度和残余应力分布具有相似的分布趋势和规律,多次冲击进一步提高表面最大硬度值很少,但可以较大幅度地提高相应影响层深度。

图5 不同冲击次数下显微硬度截面分布Fig.5 Microhardness in cross section with different LSP impacts

硬度的提高主要是因为激光冲击后表层加工硬化和晶粒细化造成的。一方面,由位错强化理论可知,激光冲击处理材料表面在塑性变形过程中位错发生运动,引起大量位错交割和增殖,并且增加空位、间隙原子、层错等结构缺陷,从而阻碍位错的进一步运动,引起加工硬化。另一方面,由 Hall-Petch公式可知材料的屈服强度σs与晶粒直径成正比,即晶粒尺寸的降低,材料的强度和硬度都会得到相应的提高。而根据3.1的透射电镜分析,随着冲击次数的增加,材料表面位错密度的增加和晶粒尺寸的减小,所以表面硬度呈现出随着冲击次数的增加而增加的趋势。

4 结论

通过观察微观组织和测试表层残余应力和显微硬度分析激光冲击强化在不同冲击次数下对TC11钛合金组织和性能上的影响。随着冲击次数增加,位错在多次冲击波的作用下,发生滑移,重排和湮灭,先后呈现出高密度位错、亚晶和纳米晶的微观特征;表面形成-500 MPa以上的残余应力,且随着次数增加,塑性变性深度由0.6 mm增至1.25 mm;显微硬度在一次冲击后即提高了18.5%,硬度影响深度在 1、3 和 5 次 后 分 别 为 600 μm、1000 μm和1200 μm。

[1] P Peyre,R Fabbro,et al.Mater Sci and Eng,A210(1996),p.102.

[2] Gerland M,Hallouin M,Presles N.Mater Science Engineer,156A(1992),p.175.

[3] J M Yang,Y C Her,N Han,et al.Mater Science Engineer,A298(2001),p.296.

[4] Charles S Montross,Tao Wei et al.Laser shock processing and its effects on microstructure and properties of metal alloys:a review,International Journal of Fatigue,2002(24):1021-1036.

[5] Ballard P.et al.Residual stresses induced by rapid impact- application of laser shocking[J].Doctorial thesis,Ecole Polytechnique,France,1991.

[6] Peyre P,Scherpereel X.et al.Surface modification induced in 316L steel by laser peening and shot peeninginfluence on pitting corrosion resistance[J].Materials Science and Engineering,2000,A280,294 -302.

[7] P R Smith,M J Shepard,P S Prevéy III et al.Effect of power density and pulse repetition on laser shock peening of Ti- 6AI- 4V[J].ASM International,2000(9):33-37.

[8] Yang J M,Her Y C.et al.Laser shock peening on fatigue behavior of 2024-T3 Al alloy with fastener holes and stopholes[J].Materials Science and Engineering,2001,A298:296-299.

[9] Zou Shikun,Wang Jian,et al.Fatigue growth rate of laser shock processed metal sheet[J].Laser technology,2002,26(3):189 -191.(in Chinese)邹世坤,王健等.激光冲击处理金属板材后的裂纹扩展速率[J].激光技术,2002,26(3):189 -191.

[10] Ren Xudong,Zhang Tian,Zhang Yongkang,et al.Improving fatigue properties of 00Cr12 alloy by laser shock processing[J].Chinese Journal of Lasers,2010,37(8):2111 -2115.(in Chinese)任旭东,张田,张永康,等.激光冲击处理提高00Cr12合金的疲劳性能[J].中国激光,2010,37(8):2111 -2115.

[11] P Peyre,R Fabbro.Opt Quant Electron.27(1995),p.1213.

[12] Ballard P,Fournier J,Fabbro R,et al.Residual stresses induced by laser shocks[J].Journal de Physique 1V,1991,1:487 -94.

[13] Wu X,Tao N,Hong Y,et al.Microstructure and evolution of mechanically-induced ultrafine grain in surface layer of Al- alloy subjected to USSP[J].Acta Mater,2002,(50):2075-2084.

[14] Tao N R,Wang Z B,Tong W P,et al.An investigation of surface nanocrystallization mechanism in Fe induced by surface mechanical attrition treatment[J].Acta Mater,2002,50:4603 -4616.

[15] M A Meyers,F Gregori,B K Kad,M S Schneider,D H Kalantar,B A Remington,G Ravichandran,T Boehly,J S Wark,Acta Materialia 2003,51:1211 -1228.

[16] Clauer A H ,Fairand B P,Wilcox B A(1976).Laser shock hardening of weld zones in aluminium alloys[J].Metallurgical Transactions A,8A,1871 -6.

[17] Zhang Y K,Yu C(1998).Laser shock processing of 2024- T62 aluminium alloy[J].Materials Science and Engineering,A257,322 -7.

[18] Peyer P,Berthe L,Scherpareel X,et al.(1998b).Lasershock processing of aluminium alloy-coated 55C1 steel in water-confinement regime,characterization and application to high-cycle fatigue behavior[J].Material Science,33,1421-9.

[19] J Z Lu,K Y Luo,Y K Zhang,et al.Grain refinement of LY2 aluminum alloy induced by ultra-high plastic strain during multiple laser shock processing impacts[J].Acta Materialia,2010,11:3984 -3994.

[20] Clauer A H(1996).Laser shock peening for fatigue resistance.Proceedings of Surface Performance of Titanium[J].The Material Society of AIME,217 -30.