多射流静电纺丝技术的研究现状

2013-08-16潘志娟

田 龙, 李 杰, 潘志娟,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2. 现代丝绸国家工程实验室(苏州), 江苏 苏州 215123)

多射流静电纺丝技术的研究现状

田 龙1, 李 杰1, 潘志娟1,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215021; 2. 现代丝绸国家工程实验室(苏州), 江苏 苏州 215123)

由于传统单喷头静电纺丝的生产率极低,限制了静电纺纳米纤维的产业化应用,因此,提高静电纺纳米纤维生产率成为静电纺丝技术中最为重要的研究课题,而多射流静电纺丝法是解决此问题的一个有效途径。通过介绍多种有针和无针多射流静电纺丝方法,分析比较各种方法的优劣,为进一步研制与开发静电纺纳米纤维的产业化生产设备与方法提供参考。

有针; 无针; 多射流; 静电纺丝

静电纺是一种简单有效而又经济的制备纳米纤维的方法,可生产直径介于5 nm~1 μm之间的纳米级纤维[1-2]。纳米纤维直径比普通纤维小2~3个数量级,因此其较常规纤维具有极高的比表面积,柔韧的表面性能及良好的力学性能[3-4],应用前景广泛。目前,静电纺生产出的纳米纤维产品有纤维毡与连续的纱线2种形式[5],可用作过滤材料、能源材料、生物医用材料、传感器及防护服、电池隔膜等[1,6]。常规的单喷头静电纺丝生产效率低,产量小,因此限制了静电纺丝的工业化生产及其产品的推广应用[7]。因此,许多研究者对静电纺装置进行了改进,以期获得多射流,从而提高静电纺纤维的产量。本文介绍了多射流静电纺的研究现状,并详细阐述了有针头和无针头2大类多射流静电纺方法。

1 有针头多射流静电纺

由于多针头静电纺不仅能够解决单针头静电纺纳米纤维产量小的问题[7],而且有望实现纳米纤维毡与纱线规模化生产的目的,因此许多研究者对多针头静电纺丝的方法和工艺进行了研究。

1.1 针头的分布与排列

对于有针头多射流静电纺最初的研究主要集中在增加针头数量与改变针头排列方式2个方面。

1.1.1 增加针头数

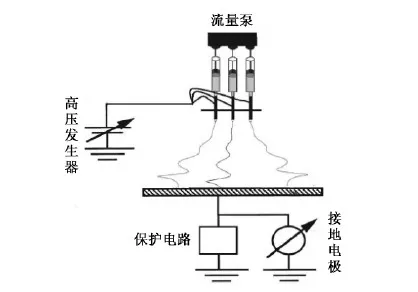

Angammana等[8]设计了1个多针头静电纺装置(见图1),并在此基础上研究了2~4针头静电纺丝过程。研究发现,在其他条件相同时,随针头数的增加,纳米纤维的产量显著提高,但纺丝过程中产生射流所需的初始电压增大,电场干扰增强,两侧的射流偏移角增加,生产出的纳米纤维平均直径减小且不匀度增加。

图1 多针静电纺装置示意图Fig.1 Schematic diagram of multi-needle electrospinning device

Bowman等[9]使用自行设计的4针头静电纺装置纺丝时发现:4针头提高了纳米纤维的产量,但每个针头的沉积区域差异很大,这表明4针头间电场干扰很大;在保证接收基布与接地金属板紧密接触的前提下,除了针织弹性基布外,静电纺过程均可以稳定进行;而且,较高的环境湿度可以驱散电荷在接收基布表面的积累。潘芳良等[10]使用平行排列的5针头静电纺装置纺丝时也发现,各个针头附近的电场状态各不相同,因此它们的电场间存在干扰,从而使得每个针头产生的纳米纤维直径差异较大。

因此,单纯的增加针头数,虽能一定程度上提高静电纺纤维的产量,但多针头电场间存在的相互干扰会对多射流静电纺过程产生较大的负面影响。

1.1.2 改变针头排列方式

Theron等[11]通过3×3与1×9排列的9针头实验得出,多针头射流间存在相互排斥的现象,在库仑力作用下,只有中间的射流能够保持垂直喷射,而与其相邻的射流都有偏移,且离中心越远,射流偏移越大。这使得不同针头形成的纳米纤维膜形态不一致,且各个针头产生的纳米纤维直径也有较大差异。Theron等还用1×7排列的7针头与9针头进行了对比,结果表明,7针头射流间的相互干扰没有9针头的明显。

Varesano等[12]在2行排列设计的9针喷头组成的自下而上的静电纺装置上进行了试验,研究发现,接收基布越厚,对电场的屏蔽作用越强,因而导致纳米纤维的沉积区域有所减小,纳米纤维的平均直径增大;进一步证明了2行排列的针头中,两端针头比中央针头受到的屏蔽作用小,使两端针头纳米纤维的沉积区域减小的较少,且两端针头纳米纤维的平均直径比中央针头相应较小。

Tomaszewski等[4]探究了针头排列形状对静电纺丝过程与纺丝效率的影响。经研究发现:直线排列时,由于外部喷头对内部喷头具有静电屏蔽作用,使内部喷头不能正常工作,因此其纺丝效率低,产量小;椭圆形排列的针头纺丝效率有所提高,而圆形排列针头的纺丝效率最高,且产量最大,其单个针头的产量约为椭圆形排列单个针头产量的1.6~4倍。其还指出这3种针头排列的静电纺过程中,射流间的相互干扰均不可避免。

因此,多针头排列方式的改变也不能使多针头电场间存在的相互干扰得到改善。

1.2 多针头电场间相互干扰的改进方法

以上多针头静电纺方案都存在一个共同的缺点是多针头电场间存在相互干扰。一般来说,在有针头静电纺过程中改善此问题的途径有2个:一是增大针头间距;二是在多针头外部添加辅助电极。

1.2.1 增大针头间距

Yang等[13]设计了1个自下而上的双针头静电纺装置,并将2个针头间的距离依次设定为30 mm、40 mm和50 mm,用于探究针头间距的变化对电场、射流、纤维膜及纤维形态的影响。经研究表明,针头间距较小时,2个针头间电场干扰强,2个纤维沉积区域间纤维膜稀薄,且射流偏移角大,纤维形态差异较大。随针头间距的增加,上述现象得到改善。当2个针头间距≥50 mm时,针头间的电场干扰可忽略,纤维沉积区域近似圆形,射流偏移角近似为零,纳米纤维形态相似。Angammana等[8]也对双针头静电纺过程进行了详细的探索,得出了与Yang等相似的结论,但指出2个针头间电场干扰可忽略的间距为≥40 mm。

通常,静电纺装置尺寸有限,针头间距一般不应过大,因此许多研究者更倾向于通过添加辅助电极来减小针头间电场的相互干扰。

1.2.2 带有辅助电极的多针头

Varesano等[14]通过在喷丝头周围添加辅助电极减小针头间电场的干扰,其设计的静电纺装置如图2所示。使用不同形状的针头排列形式进行静电纺试验得出,添加辅助电极后,各个针头排列形状下的射流间干扰均明显减小,且各个针头纺得的纳米纤维的沉积区域间距减小。证明了带有辅助电极时,针头间电场的干扰减小,且不影响纳米纤维直径的均匀性。

图2 带有辅助电极静电纺装置示意图Fig.2 Schematic diagram of electrospinning device with auxiliary electrode

Yang等[16]介绍了1个六边形排列的7针头静电纺装置,研究发现带有辅助电极的7针头静电纺过程中电场干扰程度明显小于普通7针头静电纺过程,并且辅助电极不仅能使生产出的纳米纤维直径更加均匀,而且还能使得静电纺过程更为稳定。在此基础上,Yang等[17-18]又对六边形排列的带有铁环辅助电极的多针头静电纺过程进行了更为系统的研究。其将带有辅助电极的7针、19针和37针静电纺过程分别与其各自不带辅助电极的静电纺过程对比得出,铁环辅助电极既能使静电纺过程中射流斥力与纤维的沉积区域减小,又能使各个针尖周围的电场变均匀,这表明了铁环辅助电极能够有效地减小针头间电场的干扰,且能够有效地减小不同位置针头纺得的纳米纤维间的直径差异。Yang等还发现7针、19针和37针中外部针头对内部针头能够起到与辅助电极相似的作用。

因此,带有辅助电极的多针头静电纺装置不仅克服了多针头电场间的相互干扰,而且也达到了增加纤维产量的目的。

2 无针头多射流静电纺

随着对多针头静电纺研究的深入,研究者逐渐发现多针头静电纺方法虽能提高静电纺的产量,但提高能力有限,且其存在结构复杂,针头易阻塞,清洗麻烦等缺点[19]。因此许多研究者开始探索无针头多射流静电纺方法,主要包括多孔式与液面射流式。

2.1 多孔式静电纺丝

与多针头静电纺装置相比此静电纺丝装置的优点是设计简单,容易制造,成本低,且喷孔不易阻塞[20]。Dosunmu等[21]设计了一个多孔管无针静电纺装置(见图3),该装置的核心部分为聚乙烯多孔管,其一端封闭,并在其中设置金属电极;另一端通入气体(氮气),使液体在多孔管表面形成液滴,然后在电场力的作用下产生射流,沉积到外围的金属接收圆网上,最终形成纳米纤维。经过对该静电纺过程及其得到的纳米纤维的研究得出,此静电纺过程中射流密度极高,产量约为传统单针头静电纺的250倍,但纤维的均匀性较差。Varabhas等[22]对多孔管静电纺装置进行了改进,将多孔管由纵向改为横向,且两端密封,其中一端置入电极,而接收装置由金属圆网变为平面铝箔,同时在原多孔管壁上增加了20个深度相当于管壁厚度一半的孔,使处于一定气压和电压下的液体只从这20个孔流出,形成均匀的射流,从而获得均匀的纳米纤维。该方法的产量虽不如Dosunmu等设计的多孔管静电纺,但仍大大地提高了传统单针头静电纺的产量,且显著地优化了纤维的均匀性。

图3 多孔管静电纺装置示意图Fig.3 Schematic diagram of electrospinning device with cylindrical porous tube

Zhou等[20]设计了1个三喷孔静电纺装置,其喷头由带有单进液孔的金属帽与带有3个喷孔的聚碳酸酯帽2部分黏结在一起。如果要改变喷孔的数量或排列形状,则只需改变聚碳酸酯帽,此外,聚碳酸酯帽还具有储液与均匀分配溶液的功能。经过研究发现,虽然此静电纺装置没有针头,但纺丝过程中仍存在电场干扰,导致射流相互排斥,中间孔产生的纤维沉积区域较小,而两边的纤维沉积区域较大,并且3个沉积区域的形状都为环状。此外,该法虽能适当地增加流量,从而增加纳米纤维的产量,但当流量过大时,会有液滴从喷孔滴下,从而扰乱静电纺过程的稳定性,因此该方法对提高纳米纤维的产量作用有限。

Kumar等[23]设计了1个多孔塑料喷头静电纺装置,该塑料喷头(见图4)内部为“三明治”结构,中间层为PTFE膜,上下2层都为玻璃纤维膜。用23号针在喷头表面穿孔,形成喷孔,将正电极置于纺丝溶液中而非喷头上。经过研究发现,多孔塑料喷头静电纺过程中,射流间的斥力比多针头的斥力大为减小,且前者产生的多个纳米纤维膜的间距非常小,几近连续,纤维直径更小更均匀,且随喷孔数的增加,纳米纤维的产量增加,至少比相同喷嘴数的多针静电纺的产量高150%。

为实现对夜间运动车辆的识别,引入新的色彩空间和模糊理论来解决这一问题。基于新的色彩空间和模糊集理论的跟踪模型包括帧色彩处理和背景剔除两个环节。首先,利用初始识别结果,获取前景和背景的色彩信息,并间初始视频帧处转换为新的色彩空间HSrg,其中HS 为HSV 中的两个图层,r 和g 分别为RGB 图层中的对应的R 和G 图层标准化后的图层,即有r=R/( R+ G+B )和g=G/( R+ G+B)。为了减轻图像中噪声的影响,分别对识别目标在HSrg 色彩空间中每个图层使用中值滤波,得到滤波后的值分别为:

图4 多孔塑料喷头示意图Fig.4 Schematic diagram of multi-hole plastic spinneret

因此,多孔式静电纺方法克服了多针头静电纺方法的一些缺点,并且纤维的产量有所增加,但其射流间的静电干扰仍然存在,并且容易在喷孔处形成液滴而滴下,从而扰乱了静电纺过程的稳定性。

2.2 液面射流式静电纺方法

此类方法的共同点是在高压静电场的作用下,使纺丝液表面形成射流。各研究的不同点在于射流的触发方式,包括磁场作用、气体作用、带电金属线/盘/滚筒等。

Jirsak等[24]设计了2套液面射流式静电纺装置(如图5),并将其命名为Nanospider。其都是通过旋转辊的离心作用使溶液在旋转辊表面形成纺丝锥,并在旋转辊-网状接收电极形成的电场中产生射流,从而产生纳米纤维。此装置的创新点在于在纺丝空间内通入了干燥空气,不仅可以使纳米纤维有多种接收方式(如图5(a)、(b)),更能加快射流中溶剂的挥发,并加快纳米纤维的移动速度,因此提高了纳米纤维的产率。经研究得出,此种方法生产的纳米纤维直径介于50~200 nm之间;图5(a)所示装置的产量约为传统单喷产量的9~90倍,而图5(b)所示装置的产量约为传统单喷产量的10.8~108倍。

图5 纳米蜘蛛示意图Fig.5 Schematic diagram of Nanospider.(a) First receiving mode; (b) Second receiving mode

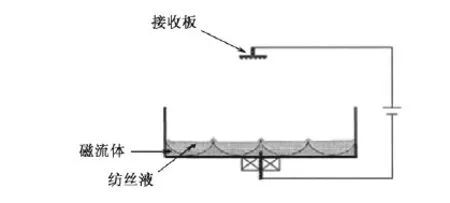

Yarin等[25]设计了1个磁场扰动静电纺装置(见图6),液槽溶液由2层组成,下层为磁流体,上层为纺丝液。将液槽置于磁场中,此时下层的磁流体由于磁场的存在而发生扰动,进而带动上层纺丝液在其表面产生许多尖锐的突起。由于对整个装置施加了电场,因此在这些突起上形成了射流。在高压静电场作用下,液槽纺丝液表面产生上千个射流,射流密度为Theron设计的矩阵排列9针稳定射流密度的12倍,故此静电纺丝的产量大幅提高,但纤维直径差异较大,且产生射流所需的电压较大。

图6 磁场扰动静电纺装置示意图Fig.6 Schematic diagram of Magnetic perturbation electrospinning device

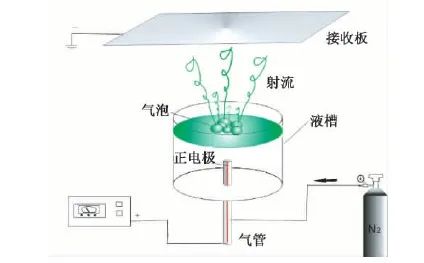

He等[26-28]从蜘蛛纺丝过程得到灵感,设计了1个气泡静电纺装置(见图7)。其在液槽的底部植入1根气管,并通过气管不断地向液槽中通入氮气,使液体表面产生气泡,然后在置于气管内的正电极与接地金属接收板间产生的电场力作用下,在气泡表面产生大量射流,进而在接地金属接收板上形成纳米纤维。经研究发现,运用此方法不仅可以极大地提高纳米纤维的产量,而且可以在较低的电压下纺出直径小达50nm的纳米纤维,但其直径容易受静电纺过程中产生的气泡大小的影响,因此纤维直径波动较大。

图7 气泡静电纺装置示意图Fig.7 Schematic diagram of aerated solution electrospinning device

Wang等[29]设计了1个独特的无针静电纺装置,其喷头是由金属线组成的倒圆锥构成,且相邻金属线间距以无电压时黏性溶液不会自动流出为准。对该装置施加电压后,在电场力作用下黏性溶液会均匀的覆盖在锥的外表面,大部分射流会从金属线的表面射出,而也有一小部分射流从金属线间射出。经过与传统单针静电纺比较研究得出,该静电纺方法生产的纳米纤维的产量大大提高,约为传统单喷纳米纤维的4~153倍,且此纳米纤维的直径比传统单针静电纺生产的纳米纤维的直径小、直径分布范围窄。但是,金属线圈锥静电纺过程中所需施加的电压远远大于传统单针静电纺。

Niu等[30-32]设计了2个无针静电纺装置,一个为旋转盘静电纺装置,旋转盘以一定的速度在液槽中转动,因此未浸入溶液中的旋转盘表面会带有一层液膜,此时在电场作用下,在旋转盘的上边缘形成射流,沉积在接收板上,形成纳米纤维膜;另一个为旋转圆筒静电纺装置,其表面带液膜的机理与旋转盘相同,当电压较低时,射流只会在旋转圆筒的两端产生,而当电压升高到某一临界值时,旋转圆筒的中间表面部分也能够产生射流,从而形成纳米纤维。经过对比发现,旋转盘静电纺形成纳米纤维所需的电压虽低于旋转圆筒静电纺,但纤维直径较小;纺丝液浓度对旋转盘静电纺过程影响不大,但对旋转圆筒静电纺过程的影响较大,因为溶液浓度增加使其黏度也增加,这意味着需更大电压才能在中间表面产生射流。研究还发现,虽然旋转盘的厚度仅为旋转圆筒长度的1/100,但2个静电纺装置的产量相似,约为传统单喷纳米纤维的30~350倍。

Wang等[33]受到上述旋转盘静电纺装置的启发,设计了旋转螺旋金属丝静电纺装置。其表面带液膜的机制以及射流产生的机制与旋转盘相同,由于螺旋金属丝上每个圆环都能产生射流,因此静电纺纤维的产量大为提高,约为传统单喷纳米纤维的14~942倍,且与传统单喷相比,此静电纺技术可生产直径更小的纳米纤维。同时经过研究指出随纺丝电压的增加或纺丝距离的减小,此静电纺纳米纤维的产量也会增加,但其直径变化不大。

图8 “飞溅”静电纺装置示意图Fig.8 Schematic diagram of splashing needleless electrospinning device

Tang等[34]设计了1个以液滴撞击金属圆辊作为射流触发方式的“飞溅”静电纺装置(见图8),液滴从金属圆辊正上方产生,并在重力作用下撞击在金属圆辊表面,同时液滴形状变为椭圆形,其指出此时纺丝锥形成的临界电压减小,因此在金属圆辊与接收电极组成的电场中形成泰勒锥,进而产生射流,形成纳米纤维。

经研究得出,根据此种方法生产的纳米纤维直径介于100~400 nm之间;产量约为传统单喷的24~25倍。

液面射流式静电纺方法虽能较大地提高静电纺纤维的产量,但其无法对产生射流的液体触发面进行有效的控制,因此射流可控制性较差,并且此方法纺丝所需的电压较高。

由以上的分析可以得出,无针静电纺可以明显改善有针静电纺中针头易阻塞的缺点,但无针静电纺过程中缺少对射流形状的控制,从而导致纳米纤维难以达到设计的形状与尺寸。

3 结 语

对于有针头多射流静电纺,通过增加其静电纺装置的针头数或改变多针头的排列方式虽已被证明能够提高静电纺纳米纤维的产量,但仍存在多针头电场间相互干扰导致纳米纤维直径差异较大的问题;而带有辅助电极的多针头静电纺方法已被证明能够有效地控制并优化静电纺纳米纤维的直径,并能有效地提高纳米纤维的产量,但由于针头自身的缺点及该方法对静电纺纳米纤维产量的提高有限,故对有针头多射流静电纺方法的改进思路为,提高带有辅助电极有针头多射流静电纺装置的规模。对于无针头多射流静电纺,虽然其能明显地改善有针静电纺中针头易阻塞的缺点,且能够更大限度地提高静电纺纤维的产量,但其在静电纺过程中缺少对射流形状的控制,导致产生的纳米纤维难以达到设计的形状与尺寸,因此对无针头多射流静电纺方法的改进思路为,研究射流控制的方法与原理,使其能够形成直径分布较为均匀的纤维。

综上所述,有针和无针静电纺虽都有提高静电纺纳米纤维产量的潜能,但它们各有优缺点,目前还都有进一步改进的必要。本文较为完整地整合了近期提高静电纺纳米纤维产量的各种方法,且较为详细地介绍了多种有针和无针多射流静电纺方法,分析比较了各个静电纺装置的优劣,为静电纺纳米纤维质量与产量的提高及多射流静电纺的进一步改进提供了思路。

FZXB

[1] RENEKER D H, YARIN A L, FONG H, et al. Bending instability of electrically charged liquid jets of polymer solutions in electrospinning[J]. Journal of Applied Physics, 2000, 87(9): 4531-4547.

[2] FANG J, WANG H X, NIU H T, et al. Evolution of fiber morphology during electrospinning[J]. Journal of Applied Polymer Science, 2010(118): 2553-2561.

[3] ZUSSMAN E, ARINSTEIN A. Electrospun polymer nanofibers: mechanical and thermodynamic perspec-tives[J]. Journal of Polymer Science Party B: Polymer Physics, 2011(49): 691-707.

[4] TOMASZEWSKI W, SZADKOWSKI M. Investigation of electrospinning with the use of a multi-jet electrospinning head[J]. Fibers & Textiles in Eastern Europe, 2005, 13(4): 22-26.

[5] ZHOU F L, GONG R H, PORAT I. Mass production of nanofibre assemblies by electrostatic spinning[J]. Polym Int, 2009(58): 331-342.

[6] FANG J, LIN T, TIAN W, et al. Toughened electrospun nanofibers from crosslinked elastomer-thermoplastic blends[J]. Journal of Applied Polymer Science, 2007(105): 2321-2326.

[7] ZHU W B, SHI J J, HUANG Z M, et al. Electric field simulation of electrospinning with auxiliary electrode[C]// Communications in Computer and Information Science. Xi′an: Springer-Verlag Berlin Heidelberg, 2011(228): 346-351.

[8] ANGAMMANA C J, JAYARAM S H. The effects of electric field on the multijet electrospinning process and fiber morphology[J]. IEEE Transactions on Industry Applications, 2011, 47(2): 1028-1035.

[9] BOWMAN J, TAYLOR M, SHARMA V, et al. Multispinneret methodologies for high throughput electrospun nanofiber[C]// Mat Res Soc Symp Proc. Cambridge: Cambridge Univ Press, 2003, 752: AA1.5.1-AA1.5.5.

[10] 潘芳良,查帅冲,潘志娟.平行排列多喷头静电纺丝机纺丝状态及纤维结构[J].丝绸,2012,49(1): 21-26. PAN Fangliang, ZHA Shuaichong, PAN Zhijuan. Spinning state and fiber structure of parallel multi-nozzle electrospinning machine[J]. Silk Monthly, 2012, 49(1): 21-26.

[11] THERON S A, YARIN A L, ZUSSMAN E, et al. Multiple jets in electrospinning: experiment and modeling[J]. Polymer, 2005, 46(9): 2889-2899.

[12] VARESANO A, ROMBALDONI F, MAZZUCHETTI G, et al. Multi-jet nozzle electrospinning on textile substrates: observations on process and nanofibre mat deposition[J]. Polym Int, 2010(59): 1606-1615.

[13] YANG E L, SHI J J, XUE Y. Influence of electric field interference on double nozzles electrospinning[J]. Journal of Applied Polymer Science, 2010, 116: 3688-3692.

[14] VARESANO A, CARLETTO R A, MAZZUCHETTI G. Experimental investigations on the multi-jet electrospinning process[J]. Journal of Materials Processing Technology, 2009(209): 5178-5185.

[15] KIM G H, CHO Y S, KIM W D. Stability analysis for multi-jets electrospinning process modified with a cylindrical electrode[J]. European Polymer Journal, 2006(42): 2031-2038.

[16] YANG Y, JIA Z D, LI Q, et al. Multiple jets in electrospinning[C]// The 8th International Conference on Properties and Applications of Dielectric Materials. 2006: 940-943.

[17] YANG Y, JIA Z D, LI Q, et al. Electrospun uniform fibres with a special regular hexagon distributed multi-needles system[C]// Journal of Physics: Conference Series. Oxford: IOP Publishing Ltd, 2008: 1-6.

[18] YANG Y, JIA Z D, LI Q, et al. A shield ring enhanced equilateral hexagon distributed multi-needle electrospinning spinneret[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2010, 17(5): 1592-1601.

[19] MILOH T, SPIVAK B, YARIN A L. Needleless electrospinning: Electrically driven instability and multiple jetting from the free surface of a spherical liquid layer[J]. Journal of Applied Physics, 2009, 106: 114910.1-114910.8.

[20] ZHOU F L, GONG R H, PORAT I. Three-jet electrospinning using a flat spinneret[J]. Journal of Material Science, 2009(44): 5501-5508.

[21] DOSUNMU O O, CHASE G G, KATAPHINAN W, et al. Electrospinning of polymer nanofibres from multiple jets on a porous tubular surface[J]. Nanotechnology, 2006(17): 1123-1127.

[22] VARABHAS J S, CHASE G G, RENEKER D H. Electrospun nanofibers from a porous hollow tube[J]. Polymer, 2008(49): 4226-4229.

[23] KUMAR A, WEI M, BARRY C, et al. Controlling fiber repulsion in multijet electrospinning for higher throughput[J]. Macromolecular Materials and Engineering, 2010(295): 701-708.

[24] JIRSAK O, SANETRNIK F, LUKAS D, et al. A method of nanofibers production from polymer solution using electrostatic spinning and a device for carrying out the method: CZ, WO2005024101 A1[P]. 2005-03-17.

[25] YARIN A L, ZUSSMAN E. Upward needleless electrospinning of multiple nanofibers[J]. Polymer, 2004(45): 2977-2980.

[26] HE J H, LIU Y, XU L, et al. Biomimic fabrication of electrospun nanofibers with high-throughput[J]. Chaos, Solitons and Fractals, 2008(37): 643-651.

[27] 刘雍,何吉欢,俞建勇,等.一种可用于大批量生产纳米纤维的喷气式静电纺丝装置:中国,200710036447[P]. 2007-07-25. LIU Yong, HE Jihuan, YU Jianyong, et al. An air-jet electrospinning device for the mass production of nanofibers: China, 200710036447[P]. 2007-07-25.

[28] 刘雍.气泡静电纺丝技术及其机理研究[D].上海:东华大学,2008: 35-50. LIU Yong. A new technology, bubble electrospinning, for producing nanofibers—its method, principle & practice[D]. Shanghai: Donghua University, 2008: 35-50.

[29] WANG X, NIU H T, LIN T, et al. Needleless electrospinning of nanofibers with a conical wire coil[J]. Polymer Engineering and Science, 2009,49(8): 1582-1586.

[30] NIU H T, LIN T, WANG X G. Needleless electrospinning. I. A comparison of cylinder and disk nozzles[J]. Journal of Applied Polymer Science, 2009(114): 3524-3530.

[31] HUANG C, NIU H T, WU J L, et al. Needleless electrospinning of polystyrene fibers with an oriented surface line texture[J]. Journal of Nanomaterials, 2012(2012): 473872.1-473872.7.

[32] NIU H T, LIN T. Fiber generators in needleless electrospinning[J]. Journal of Nanomaterials, 2012(2012): 725950.1-725950.13.

[33] WANG X, NIU H T, WANG X G, et al. Needleless electrospinning of uniform nanofibers using spiral coil spinnerets[J]. Journal of Nanomaterials, 2012(2012): 785920.1-785920.10.

[34] TANG S, ZENG Y C, WANG X H. Splashing needleless electrospinning of nanofibers[J]. Polymer Engineering and Science, 2010, 50(11): 2252-2257.

Research status of multi-jet electrospinning technology

TIAN Long1, LI Jie1, PAN Zhijuan1,2

(1.CollegeofTextileandClothingEngineering,SoochowUniversity,Suzhou,Jiangsu215021,China;2.NationalEngineeringLaboratoryforModernSilk(Suzhou),SoochowUniversity,Suzhou,Jiangsu215123,China)

The low productivity of the conventional single needle electrospinning limits its industrialized application for manufacturing electrospun nanofibers. So enhancing the productivity of electrospun nanofibers has become the most important research topic of electrospinning technology. And the multi-jet electrospinning is an effective approach for solving this problem. Many kinds of electrospinning methods both with needle and without needle were introduced and their advantages and disadvantages compared, thus providing a reference for the further development of equipments and methods for the industrialized production of electrospun nanofibers.

needle; needleless; multi-jet; electrospinning

0253- 9721(2013)09- 0150- 07

2012-08-28

2013-04-07

苏州市纳米技术专项 (ZXG2012043);江苏高校优势学科建设工程资助项目(苏政办发〔2011〕6号)

田龙(1989—),男,硕士生。主要研究方向为特种纺织材料的开发。潘志娟,通信作者,E-mail:zhjpan@suda.edu.cn。

TQ 340.64

A