基于PLC的折弯机自动控制系统的研制

2013-08-16鞠青辰王海祥梁雅婷王鹏飞

鞠青辰,王海祥,梁雅婷,王鹏飞

(金陵科技学院机电工程系,江苏南京 211169)

折弯机在包括飞机、船舶、铁塔、集装箱以及家用电器、建筑构件、金属橱柜等行业得到广泛应用。工件的加工质量主要体现在角度及直线精度上,而折弯机的折弯精度是决定板件折弯质量的首要因素。[1]

目前,液压型折弯机数控系统在国内占据着绝对的优势,但该系统具有易污染环境、液压缸响应慢、生产效率低、结构较为复杂、维修成本较高等缺点,且自20世纪80年代以来再无重大技术改进。基于单片机的折弯机控制器性价比较高,但其抗干扰能力较弱,在较为恶劣的工作环境下对折弯精度有一定的影响;基于嵌入式技术的数控系统,控制精度高,系统稳定可靠,但其开发周期长,对软硬件技术要求较高;基于伺服电机直接驱动的折弯机数控技术是一门新兴的技术,更加适合现代工业技术的发展[2]。

本系统采用西门子公司型号为 S7—200的PLC和型号为TD400C的文本显示器共同控制伺服电机。系统机械结构组成简单,响应速度快,抗干扰能力强,折弯精度高,软件程序可读性高,可移植性强,文本显示器可以为系统提供良好的人机交互界面,弥补了其他类型折弯机的不足,能更好地完成用户的任务。

1 折弯机的工作

1.1 流程分析

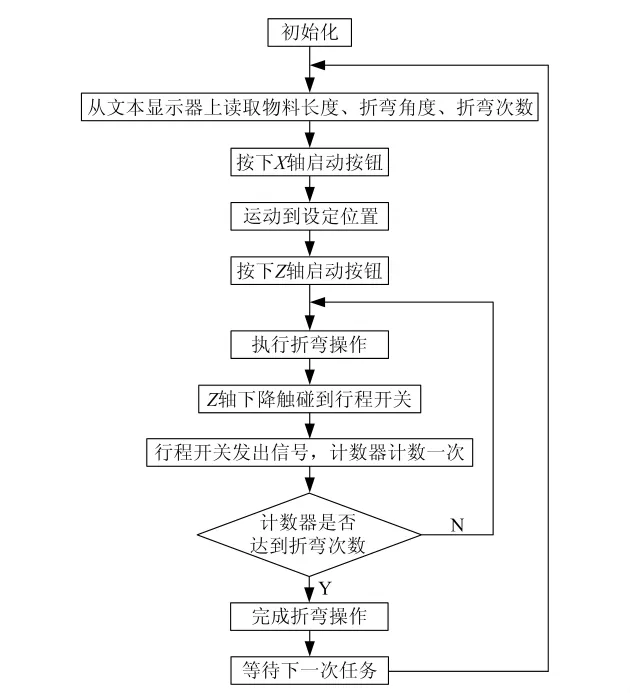

根据用户需求和机械要求,设计折弯流程如度、折弯次数等变量之后,随即按下X轴启动按钮,X轴将会运动到设定的位置。然后,用户再按下Z轴启动按钮,Z轴将会以设定的速度运动到设定的距离,完成一次折弯操作。一次折弯完成后,迅速上物料。当设定的间隔时间到后,Z轴回到零点位置,进行第二次折弯操作,与第一次相同。如此循环运动,直到达到用户设定的折弯次数。

1.2 折弯机的机械结构

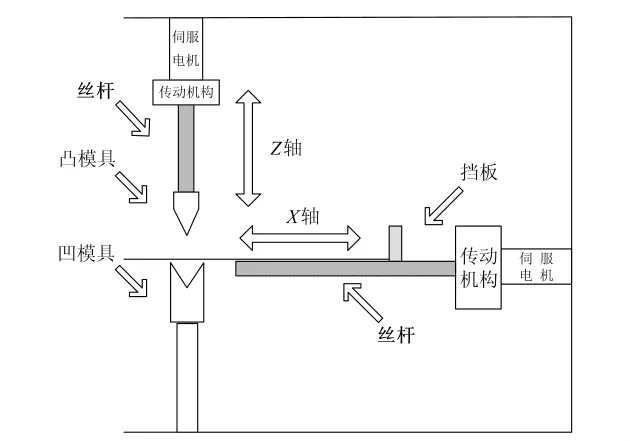

设计折弯机的机械结构组成如图1所示。折弯机所做的运动是二维的运动,分为X轴和Z轴,由伺服电机控制的X轴负责物料后档板的水平运动,Z轴负责其垂直方向的运动。

图1 机械结构组成

2 折弯机系统设计

2.1 系统结构组成

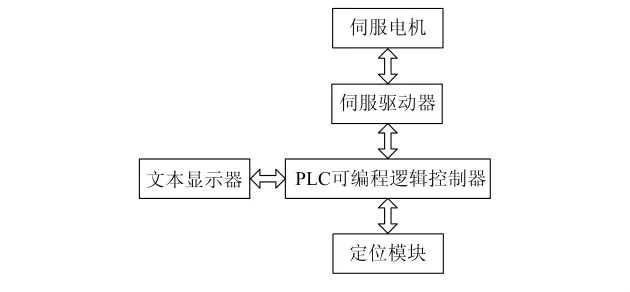

根据工艺和用户需求,设计此系统由PLC、伺服系统、EM253定位模块和文本显示器组成,如图2所示。

图2 系统结构图

2.2 控制器的选用

根据系统自动控制的要求,采用型号为S7—200的PLC。S7—200系列是一种可编程序逻辑控制器(Micro PLC),它能够控制各种设备以满足自动化控制需求。S7—200的用户程序中包括了位逻辑、计数器、定时器、复杂数学运算以及与其他智能模块通讯等指令内容,从而使它能够监视输入状态、改变输出状态,以达到控制目的[3-5]。

2.3 伺服驱动器的选用

根据系统驱动电机的需要,采用伺服驱动器ESDA 15B-CB 301 C 2 7F。伺服驱动器通过自身带有的CNI端口与PLC系统中的伺服控制单元连接,相互传送信号。伺服驱动器带有的CNI、CN2端口设有多个输入输出端子,通过对这些端子的引用,可以对伺服电机的速度、正反转、给定距离、定位反馈以及故障信号等参数进行控制。

2.4 定位模块的选用

根据系统定位精度的需要,采用EM253位控模块。EM253集成有5个数字量输入点(STP,停止;RPS,参考点开关;ZP,零脉冲信号;LMT+,正方向硬极限位置开关;LMT-,负方向硬极限位置开关)和6个数字量输出点(4个信号:DIS,CLR,P0,P1,或者 P0+、P0-、P1+、P1-),用于 S7—200的PLC定位控制系统中[6]。

2.5 文本显示器简介

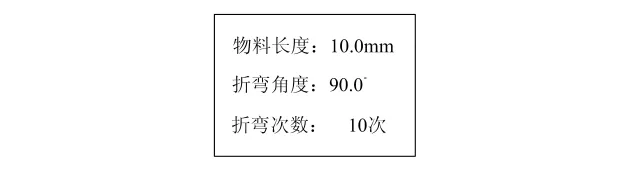

由于输入界面较为简单,所以采用低成本的人机界面(HMI)——TD400C文本显示器,使操作员或用户能够与应用程序进行交互。此系统的用户界面如图3所示。

图3 用户界面

2.6 硬件设计

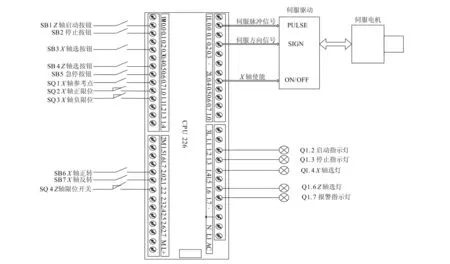

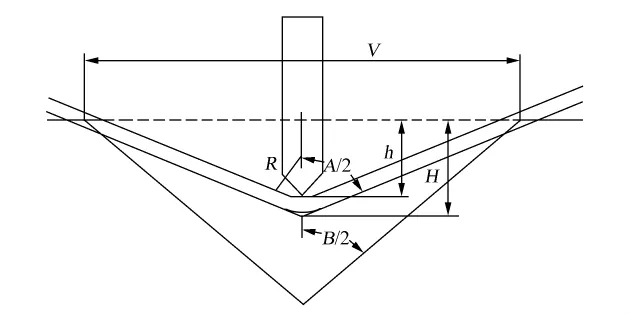

X轴伺服系统与PLC的硬件接线图如图4所示。

图4 X轴伺服系统与PLC的硬件接线图

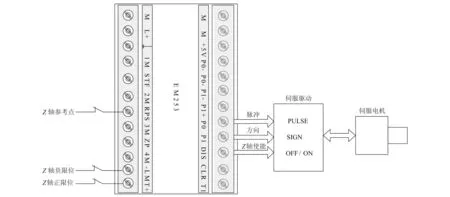

Z轴伺服系统与EM253的硬件接线图如图5所示。

EM253的LMT+和LMT-分别提供Z轴的正限位和负限位信号,RPS提供Z轴的参考点信号。P0将脉冲信号传送给Z轴伺服驱动器的PULSE,P1将方向信号传送给Z轴伺服驱动器的SIGN,DIS传递的是Z轴使能信号。

图5 Z轴伺服系统与EM253的硬件接线图

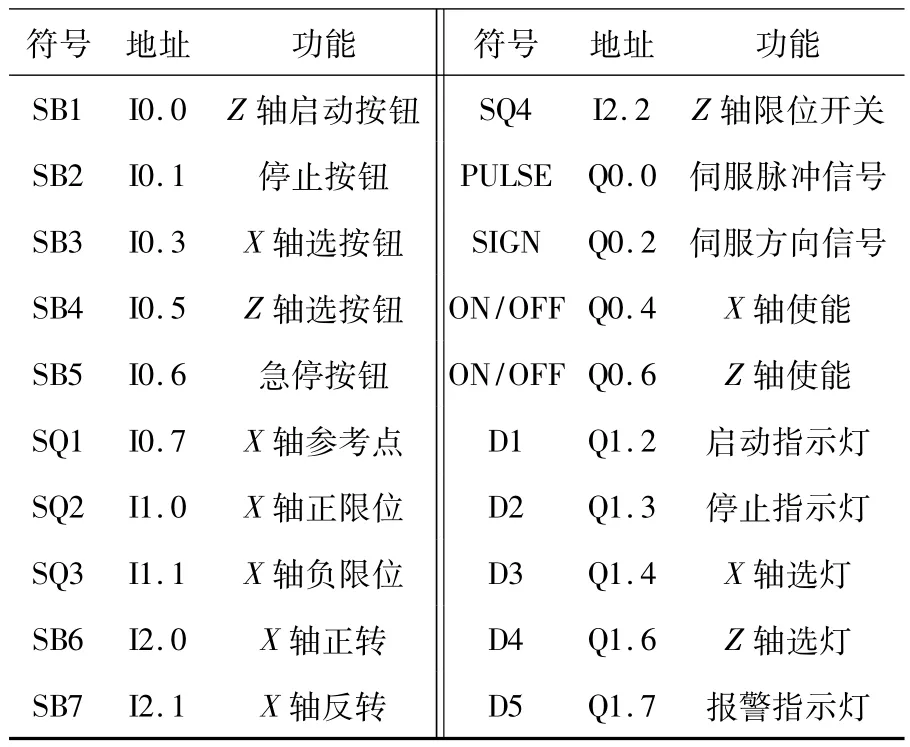

输入、输出触点列表见表1。

表1 输入、输出触点列表

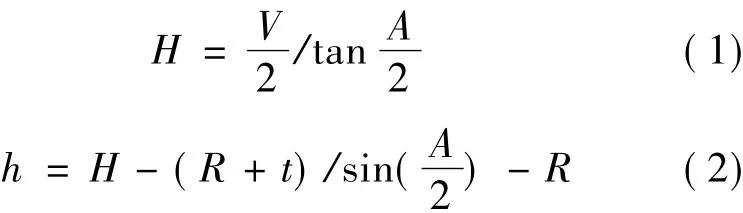

3 折弯机系统的核心算法设计

在物料折弯变形的过程中,Z轴的进深尺寸决定了折弯角度的精度,因此进深尺寸的算法是折弯机系统的核心算法。进深尺寸计算原理图如图6所示[7]。图中A为编程角度,B为下模角度,V为下模开口宽度,R为折弯后的内圆弧半径,h为进深。另外,设板材厚度为t。根据平面几何原理,可得:

图6 进深尺寸计算原理图

这里,为了计算方便,忽略板材的厚度t,因而折弯后的内圆弧半径R也可忽略。当然,可以不考虑物料在折弯过程中的回弹,即不考虑因物料材质的不同而产生的形变。

因此,公式(2)可简化为:

另外,V的长度是固定的,设此折弯系统中V=2cm,则公式(2)又可简化为:

4 折弯机系统的程序设计

4.1 软件设计流程

设计好的系统工作流程图如图7所示。

4.2 程序实例及相应的程序代码

设下模开口宽度V为2cm,物料折弯点长度为10.0mm,折弯角度为90°,物料数量为10件,要求折弯机控制系统完成上述物料的加工。

图7 系统工作流程图

设计的折弯机程序代码如下所示:

网络1

速度设置:设置起停速度、最大速度、加速时间。

LD SM0.0

CALL Q0_0_CTRL:SBR20,5000,50000,0.5,

V0.0,V0.1,VD1

网络2

设置停止位使能。

LD SM0.0

= L60.0

LD I0.1

= L63.7

LD L60.0

CALL Q0_0_Stop:SBR22,L63.7,V129.0

网络3

将工程量转化为脉冲数,VD140接收面板的长度对话框中输入的工程量,单位mm。

LD SM0.0

CALL Scale_EU_Pulse:SBR23,V120:VD140,

30000,15.0,VD6

网络4

将转换过的脉冲数VD6输入到函数中去,并设置伺服电机运行时的速度大小,设置方向位。

LD SM0.0

= L60.0

LD I2.0

= L63.7

LD L60.0

CALL Q0_0_MoveRelative:SBR24,L63.7,VD6,

25000,V120.1,V129.0

网络5

设置X轴使能位。

LD SM0.0

= Q0.4

网络6

设置伺服电机反向运行位。

LD I2.1

= V120.1

网络7

设置停止位。

LD SM0.0

= L60.0

LDN I0.1

= L63.7

LD L60.0

CALL POS1_CTRL:SBR7,L63.7,M10.0,MB12,MD14,MD18,M10.0

网络8

将用户输入的角度变量转化为弧度变量。

LD I0.0

MOVR VD200,VD210

*R 0.01745329,VD210

网络9

将弧度变量除以2.0。

LD I0.0

MOVR VD210,VD220

/R 2.0,VD220

网络10

计算出此弧度变量的正切值。

LD I0.0

TAN VD220,VD230

网络11

计算出Z轴需要下降的高度。

LD I0.0

MOVR 1.0,VD240

/R VD230,VD240

网络12 I2.2作为限位开关的模拟信号。

将限位开关的信号给计数器,并设置计数器清零的外加手动触点I0.1,VW300接收面板的对话框中

输入的折弯次数。

LD I2.2

LD I0.1

CTU C0,VW300

网络13 I2.2作为限位开关的模拟信号。

给出GOTO指令的触发信号的触点,给出运动距离的变量参数VD240,设置运动速度,运动模式,以及运动停止位。

LD SM0.0

= L60.0

LD I0.0

O I2.2

AN C0

= L63.7

LD L60.0

CALL POS1_GOTO:SBR9,L63.7,VD240,1.0,1,I0.1,M10.0,MB12,MD14,MD20

网络14

当M10.0为1时,接通计时器T39。

LD M10.0

TON T39,20

网络15

给出RSEEK指令的触发信号的触点。

LD SM0.0

= L60.0

LD T39

EU

O I1.7

= L63.7

LD L60.0

CALL POS1_RSEEK:SBR11,L63.7,M1.1,

MB24

网络16

设置Z轴使能位。

LD SM0.0

= Q0.6

网络17

设置Z轴手动模式。

LD SM0.0

= L60.0

LDN SM0.0

= L63.7

LD I2.0

A I0.5

= L63.6

LD I2.1

A I0.5

= L63.5

LD L60.0

CALL POS1_MAN:SBR8,L63.7,L63.6,L63.5,

20.0,I10.0,MB14,MD14,MD18,M10.0

4.3 模拟实验结论

经调试及实验后,将程序代码下载到PLC中。在文本显示器中输入折弯点长度10.0mm、折弯角度90°、折弯10次之后,随即按下X轴启动按钮,X轴能运动到X轴正方向10.0mm处。然后,再按下Z轴启动按钮,Z轴能按照设定的速度运动,完成一次折弯操作,折弯角度为90°。当设定的间隔时间到后,Z轴能回到零点位置,进行第二次折弯操作,如此循环运动,最终达到折弯的次数10次。

实验证明,该系统X轴、Z轴方向的移动距离、运动速度精确,在不考虑物料材质的前提下,折弯角度能够达到90°,文本显示器操作简便。该系统反应灵敏,简单实用,达到了预期的设计目的。

5 结束语

本文设计的折弯机系统,以西门子 S7—200PLC为控制器,可以实现折弯机系统的自动化,伺服驱动和定位模块确保了折弯的精确度,以西门子TD400C文本显示器为人机界面,让用户操作起来更简便。满足了产品质量的要求,收到了良好的经济效益,对其他折弯机系统的设计具有一定的参考意义。同时,不同的折弯材料应设定不同的折弯参数,为了取得更好的折弯效果,参数的选择和计算有待进一步研究。

[1] 田万英,高建和,潘志华.折弯机压力不均匀分布研究[J].装备,2011(6):44-47.

[2] 林景山,史步海.基于PLC和触摸屏的电动折弯机控制系统研究[J].锻压技术,2010,35(5):93-95.

[3] 王淑英.电气控制与PLC应用[M].北京:机械工业出版社,2005:96-103.

[4] 李国屏.谈PLC可编程控制器的原理和工业应用[J].宁波职业技术学院学报,2005(2):25-27.

[5] 西门子公司.S7-200可编程序控制器系统手册[EB/OL].(2008-08-01)[2012-10-10].http://www.ad.siemens.com.cn/download/docMessage.aspx?ID=1822&loginID=&srno=&sendtime=.

[6] 西门子公司.定位模块EM253快速入门[EB/OL].(2010-07-07)[2012-10-10].http://www.ad.siemens.com.cn/download/docMessage.aspx?ID=1239&loginID= &srno=&sendtime=.

[7] 白瑞林,卢长龙,胡军山.基于改进BP算法的折弯机核心算法研究[J].控制工程,2011,18(1):67-70.