民用飞机缝翼操纵系统性能设计

2013-08-16谢剑,黄帅

谢 剑,黄 帅

(上海飞机设计研究院飞控系统设计研究部,上海 200230)

现代大型民机需要复杂的、多段的高升力系统来满足飞机起飞和降落要求。早期的喷气式飞机起飞着陆速度由于受到机场跑道长度的限制,于是飞机设计人员研发了增升装置。机翼后缘装置从简单的襟翼演变为单缝、双缝,或者多缝的富勒姆襟翼;机翼的前缘也从固定前缘演变为简单的克鲁格襟翼,从固定、带缝的前缘演变为两位、三位的复杂缝翼和变弯度的克鲁格襟翼。典型的如波音747飞机,包含一个变弯度的克鲁格襟翼和三缝的内侧缝翼。而今,民用飞机的缝翼正在朝简单、高效安全性方向发展,以期以最低的成本获得最高的性能。如空客A320飞机,包括1段内缝翼和4段外缝翼,内外缝翼采用相同的驱动源,缝翼靠旋转作动器的旋转驱动。

现代民用飞机的缝翼操纵系统由传统型的液压推杆作动器发展为电液控制、液压驱动的旋转作动器。空客A320飞机的缝翼操纵系统包括动力驱动系统的液压马达,机械传动系统的扭力管组件、变角齿轮箱、支撑轴承,扭矩增益系统中动力驱动装置 (Power Drive Unit)的齿轮机构、旋转作动器 (GRA),故障保护装置的翼尖制动器(Wingtip Break)和动力驱动装置 (Power Drive Unit)中的断压刹车 (Pressure off brake)。这些机械装置在实现各自功能的同时必须保证相应的性能要求,其最基本的一个性能要求就是必须能克服机翼的气动载荷。本文将详细论述民用飞机缝翼操纵系统各机械部件的性能设计过程。

1 缝翼操纵系统性能设计输入条件

A320民用飞机的缝翼操纵系统由位于机身的动力驱动装置驱动,通过扭力管组件、角齿轮箱等传动链系传动至机翼固定前缘,由固定前缘的旋转作动器带动齿轮齿条运动,从而驱动缝翼实现放下和收起。对缝翼操纵系统进行性能设计,首先需要定义缝翼系统的基本模型,然后确定性能设计所需的设计输入要求,如机翼载荷要求、收放时间要求、液压流量限制等。

1.1 缝翼系统构型

A320民用飞机的缝翼由内外两段组成。其中内缝翼1段,包括4根滑轨,2根滑轨由旋转作动器驱动,2根滑轨起辅助作用。外缝翼4段,每块包括2根滑轨,分别由2个旋转作动器驱动。由于内外缝翼所受的气动载荷不一样,内外缝翼旋转作动器分别设计。在翼尖处缝翼安装一翼尖刹车,当缝翼放下/收起到指令位置时,刹车将缝翼固定在指令位置。

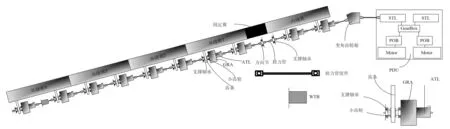

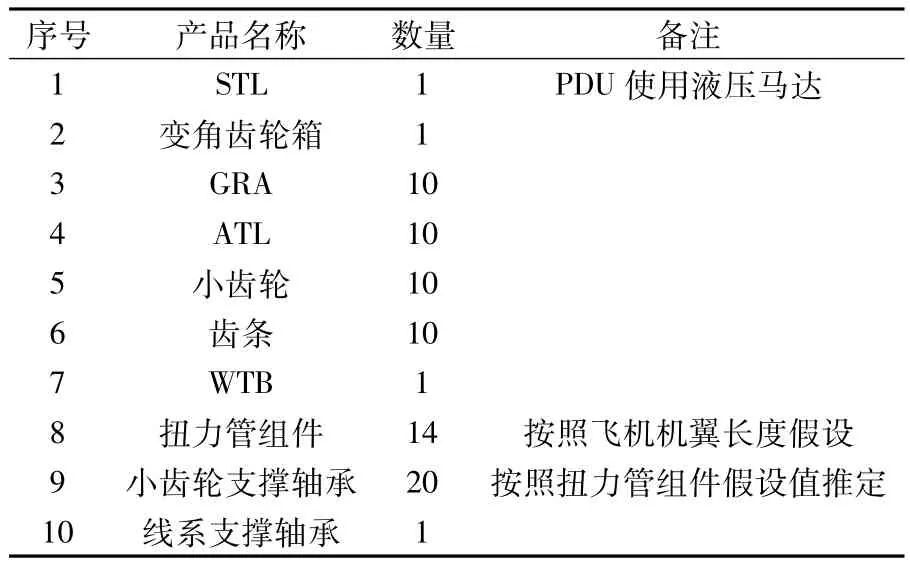

前缘缝翼左右两侧机翼对称,设计只考虑单侧,左右相同。左侧构型如图1所示,图中单侧机翼的机械装置名称及数量见表1。

图1 前缘缝翼单侧机械装置构型

表1 前缘缝翼单侧机械装置

1.2 缝翼操纵系统性能设计输入

缝翼操纵系统性能设计所需的输入参数包括飞机各个构型的缝翼收起放下角度以及收起放下时间,缝翼旋转作动器的最大操纵载荷,飞机液压系统液压源的压力值,缝翼滑轨内外半径值等。本文中各个设计输入以假设为主,重点在于论述缝翼操纵系统性能设计的原理。

假设缝翼共有10根滑轨,每个滑轨的内、外径分别为 Ri和 ri,i=1,2,3,…,10,所对应的最大操纵载荷为Ti。缝翼开启角度为θ,要求开始时间为t。液压源提供的压力为P。通过上述的参数进行各个机械设备性能的基本设计。

2 缝翼操纵系统性能设计

要满足1.2所述的设计要求,首先是PDU的功率必须能够满足要求,然后通过合理配置扭矩增益系统来实现增大扭矩、减小速度。实际的性能设计过程中,必须同时考虑到速度、载荷以及现有的货架产品,在同时满足速度和载荷的前提下,权衡PDU的设计以及整个系统的重量。

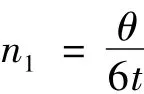

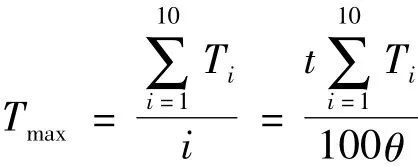

确定舵面的偏转速度为:

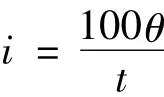

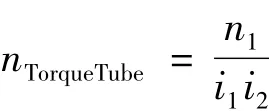

高升力系统扭力管的转速一般在600r/min左右(根据MIL-DTL-9490D,扭力管的最大转速小于其临界转速的15%),根据这个转速可求出GRA、小齿轮和齿条的减速比之积为:

利用这个减速比可在不考虑传动效率的前提下求得PDU单侧输出的最大力矩为:

由此可初步计算出扭力管的最大外径φTorqueTube以及GRA的中心轴的最大外径 φGRA-shaft。根据φGRA-shaft以及导轨的内外径来确定小齿轮和齿条的齿数及模数。首先根据外载、导轨的内外径以及齿条的宽度来确定齿条的模数范围;再根据φGRA-shaft来定义小齿轮的模数范围及齿数,通过优化迭代出一个比较合理的加速比i1,其效率为η1。

确定了i1之后来选择GRA合理的减速比,GRA的减速比基本确定在i/i1的范围内,此时还必须考虑到PDU的输出转速,最好能找到货架产品进行对比。

假设确定了GRA的减速比为i2,其效率为ηi(i代表从PDU端开始第i个GRA)。

再明确以下条件:角齿轮箱的效率η5,万向节的效率η3,支撑轴承的效率η4,WTB的传动效率η4,基本上就可以进行初步的计算。

2.1 操纵载荷设计

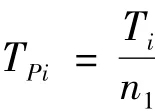

计算每个小齿轮上的最大操纵载荷:

每个GRA的最大操纵载荷:

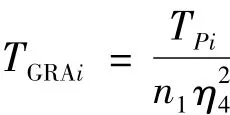

PDU输出端的单侧最大操纵载荷的计算见表2。

表2 最大操纵载荷计算表

表2的计算结果可以作为选择扭力管型号、万向节规格(MIL-DTL-6193)以及轴承规格的依据。通过表2还可确定与GRA集成的每个ATL的限制力矩,每个ATL的限制力矩的大小介于与其集成的GRA最大操纵载荷的1.2~1.7倍之间。

WTB的制动力矩为∑T+TAirLoad,此处必须加上气动载荷,因为WTB制动之后翼面载荷还会反传到作动线系上。WTB的把持力矩为制动力矩的1.5 倍。

STL的限制力矩为∑T。

2.2 转速设计

转速计算如下:

必须计算扭力管在∑T下的临界转速,确保计算出的转速小于25%的临界转速。

2.3 PDU 性能设计

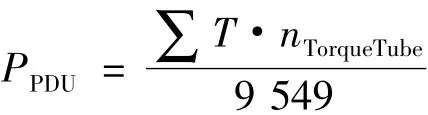

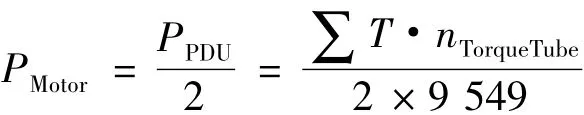

由PDU单侧的最大操纵载荷和转速可计算出PDU的最大输出功率:

不考虑PDU中齿轮减速机构、STL、POB等的效率,则每个液压马达的输出功率为:

根据马达的功率和油压进行马达的选型,然后设计PDU中的减速机构。

3 结束语

本文以A320民用飞机缝翼操纵系统为例,从缝翼机械装置着手,对缝翼操纵系统齿轮齿条、旋转作动器(GRA)、翼尖刹车(WTB)、动力驱动装置(PDU)、扭力管组件等进行了参数化的基本设计,从而得出各个机械装置的基本性能指标,该性能设计思路也可用于民用客机襟翼操纵系统的性能设计上。将对国外民机的分析研究,成果用于国内民机的设计,对国内民机高升力系统的设计具有一定的借鉴意义。

[1] MIL-DTL-9490D,FLIGHT CONTROL SYSTEMS-DESIGN,INSTALLATION AND TEST OF PILOTED AIRCRAFT,GENERAL SPECIFICATION FOR[S].

[2] MIL-DTL-6193,JOINTS,UNIVERSAL,PLAIN,LIGHT AND HEAVY DUTY,GENERAL SPECIFICATION FOR[S].

[3] 张政,刘沛清,丁常宏.CJ818增升装置三维设计与运动仿真研究[J].民用飞机设计与研究,2009(S1):20-23.

[4] 《飞机设计手册》总编委会.《飞机设计手册》第12册:飞行控制系统和液压系统设计[M].北京:航空工业出版社,2001.

[5] 郑甲红.机械设计基础[M].西安:西安电子科技大学出版社,2008.

[6] 宋翔贵.电传飞行控制系统[M].北京:国防工业出版社,2003.