小塑料卡件的模具设计和数控加工

2013-08-16吴光明

吴光明

(东莞市高技能公共实训中心,广东东莞,523106)

1 产品分析

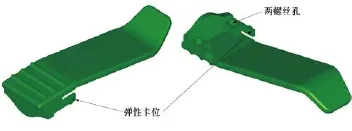

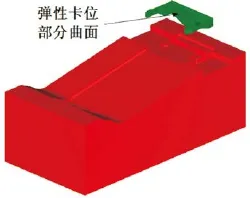

如图1所示为一塑料卡件的3D图,设计得小巧玲珑,表面质量要求好,材料为ABS,收缩率为5‰。产品形状结构复杂,曲面过渡圆滑,曲面之间的圆角半径小,最小圆弧半径是R1.005mm。卡件是非规则零件,分型较为困难,设计有两个可弹性变形的卡位装置,卡位上有两个小孔,装配时作螺丝孔用。

2 模具结构分析

塑件的曲面很复杂,分型面非平面,卡件的内外表面要求同样高,为便于模具出模,将光滑的外表面设计成前模,有卡位的部分设计成后模。为保证塑件的美观,模具的顶出机构设计在后模的两弹性卡位上,装配后可隐藏。

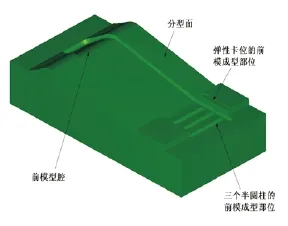

根据塑件的结构特点,设计了模具的分型面,如图1所示。分型面3D图如图2所示。

塑料卡件的零件尺寸不大,从注塑、加工及经济角度综合考虑,一模设计出两个不同产品,浇口位置设计在两塑件的中间。采用标准模架,零件要求较高,模具型芯材料选用高性能的模具钢。

图1 塑料卡件3D图

图2 卡件模具的分型面3D图

3 前模结构及工艺分析

图3为设计好的前模加工3D图。将前模图形坐标原点放在XY方向的中心处,分型面后部的小平面的Z方向尺寸为0.0mm。

3.1 前模型腔的加工工艺分析

前模的分型面非平面,且曲面的曲率较大,前模分型面的前部还有一直角凸台。凸台和分型面成锐角相交,无法直接加工出来。采用线切割加工出毛坯。(有条件的话,可采用慢走丝线切割,加工的表面粗糙度更佳),可有效提高加工效率,降低材料成本。

前模成型卡件的外表面,结构复杂,光洁度要求高。型腔曲面为凹面,曲面复杂,曲面间圆角过渡圆滑,虽然型腔很浅,但圆弧半径较小,最小圆弧半径是R1.005mm,难于清角加工,要采取合适的数控工艺。

分模后,产品的卡位部分大半在后模成型,但也有高度为0.494mm的部分在前模成型,高度虽然很小,但直角相交出无法直接清角,也必须设计铜公。

前模型腔前部的三条半圆柱和前模型腔直角相交,无法清角加工,要采用电火花加工清角。

前模曲面复杂,要设计粗、精两个铜公进行电火花清角,为减少电加工余量,加工时要将尽量前模型腔的加工余量加工到最小,提高加工效率。

设计加工前模型腔时,首先利用铣、平面磨等通用设备先加工出标准毛坯,要求保证上下面的平行度及四周面之间的相互垂直度,之后,以产生分型面曲线为依据,用线切割加工出前后模的毛坯。选择相互垂直的三个面作为加工和定位的基准面。在零件的底面钻四个孔并攻牙M8,用螺钉固定在布满孔阵的装夹固定板上,再将装夹固定板用压板固定在数控机床的工作台上进行加工。

图3 前模3D图

3.2 前模铜公的设计与工艺分析

前模曲面是凹进去型腔曲面,曲面之间过渡圆滑,最小圆弧半径是R1.005mm,必须设计铜公进行清角加工。前模型腔顶部的三条半圆柱和前模型腔直角相交,也无法清角加工,要采用电火花加工清角。

因为模具是设计成一套模具出两件产品的,前模加工时,由于分型面是复杂曲面,圆弧半径多处很小,所以留下的加工余量又很大。要设计加工两个铜公,粗公(放电间隙-0.2mm),精公(放电间隙-0.1mm)。图4所示为设计好的前模铜公的3D图。

数控加工时,刀路是沿着Z方向的最大投影外形进行加工的,无须绘制铜公曲面以下的部位。因为前模铜公和零件的前模曲面相同,前模铜公的图形是从前模3D图直接复制而来,图形坐标原点和前模的3D图的坐标原点是重合的。

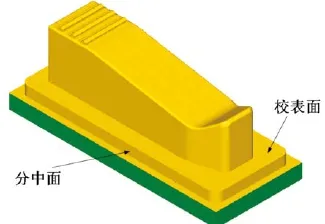

设计铜公时,须考虑到电火花加工的装夹与定位,须设计加工校表面和分中面。

为避免电加工时铜公曲面伤及分型面,设计加工铜公时,将铜公的最大外形向下延伸到5.0~10mm。加工出来的平面可作为校表面。电火花加工时只需调整Z方向的尺寸。

前模铜公顶部的三条半圆柱是加工的难点,要采用小直径刀具,独立设计刀路对此部分进行清角加工。前模铜公的加工模拟效果如图5所示。

图4 前模铜公的3D图

图5 前模铜公实体加工模拟效果图

4 后模结构及工艺分析

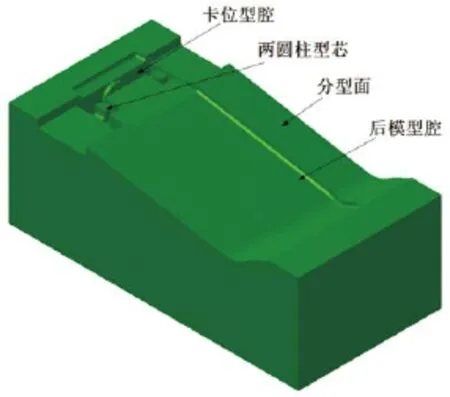

前面已经完成了塑料卡件的分模处理,图6为后模加工3D图。图形坐标原点放在前模XY方向的中心处,分型面和前模分型面相对应部位的Z方向尺寸为0.0mm。

4.1 后模型腔的加工工艺分析

前面在线切割加工前模毛坯时,也同时加工出来了后模毛坯,如图7所示。这里只需要对后模型腔粗加工。加工完分型面后,长方形凹槽的深度不够,须将其深度加工向下加工一定距离。

后模也是成型卡件的外表面,光洁度要求也很高。后模型腔曲面也为凹面,曲面复杂,曲面间圆角过渡圆滑,虽然型腔很浅,但圆弧半径较小,最小圆弧半径是R1.005mm,难于清角加工。很多地方都无法直接加工出来,要设计多个后模铜公进行清角加工。

分模后,产品的卡位部分大半在后模成型,这些地方尺寸太小,无法直接加工出来(粗加工都无法进行),必须设计铜公(粗、精公)进行清角。

卡位成型部位设计了成型小螺丝孔的两小圆柱,因为卡位部分都是采用电火花成型的,两小圆柱不必采用镶件。电火花加工整体成型。电火花的加工余量很大,要设计粗、精两个铜公。

图6 后模3D图

图7 后模毛坯图

4.2 后模型腔铜公的设计与加工

后模曲面也是内凹的型腔曲面,可分为两个部分:卡件型腔曲面和弹性卡位曲面。弹性卡位部分机构复杂,尺寸很小,在后模粗加工时一点儿都没有加工到。须另外设计铜公。卡件大曲面圆角过渡圆滑,最小圆弧半径是R1.005mm,必须设计整体铜公进行清角加工。

后模型腔铜公和后模型腔曲面相同,铜公的图形可从后模3D图直接复制而来(将弹性卡位曲面部分修补好)。图形坐标原点和后模的3D图的坐标原点是重合的。绘制图中作为XY方向的分中面的加工边界曲线。由于后模的圆弧半径多处很小,所以留下的加工余量又很大。要设计加工两个粗、精两个铜公。图8所示为设计好的后模型腔铜公的3D图。

为避免电加工时,铜公曲面伤及分型面,加工时,将铜公的最大外形向下延伸到5.0~10.0mm。加工出来的平面可作为校表面。

后模型腔铜公的加工模拟效果如图9所示。

图8 后模大铜公的3D图

图9 后模型腔铜公实体加工模拟效果图

4.3 后模卡位铜公的设计与加工

塑件弹性卡位型腔部分的结构复杂,尺寸很小,很多地方的面与面成直角相交。在后模粗加工时一点儿都没有加工到,必须设计铜公进行清角加工。

后模卡位型腔铜公和后模的卡位型腔曲面是一样的,铜公的图形可从后模3D图直接复制而来(或直接从塑件3D图复制)。图形坐标原点和后模的3D图的坐标原点是重合的。绘制图中作为XY方向的分中面的加工边界曲线。由于粗加工后模时,一点儿都没有加工到卡位型腔部位。留下的加工余量又很大。要设计加工两个粗、精两个铜公。后模弹性卡位铜公分解图如图10所示,图11为设计好的后模弹性卡位型腔铜公的3D图。后模弹性卡位型腔铜公的加工模拟效果如图12所示。

图10 后模弹性卡位铜公分解图

图11 后模卡位铜公的3D图

图12 后模卡位铜公实体加工模拟效果图