常压阳离子可染高收缩涤纶毛条生产工艺的探讨

2013-08-16郑贤芳冷雷田

郑贤芳,冷雷田

(镇江南山化纤有限公司,江苏 镇江 212003)

目前毛纺产品中,使用量较大化纤品种是涤纶毛条,但是直接制条生产的常规涤纶毛条存在染色困难,手感欠佳等缺点,其应用受到了限制。常压阳离子可染高收缩改性涤纶毛条具有染色性好,色泽艳丽,在沸水中即可收缩近似羊毛性能,可与天然或其他化学纤维高比例混纺,通过后处理达到收缩,织物更具有毛感、凹凸感和立体感,成为新一代高仿真毛纺原料;同时可替代腈纶,具有高附加值,在化纤市场具有较强的竞争力;在混纺纱线、皱形织物、家纺产品、地毯等方面应用前景广阔。作者采用含五单体的改性聚酯(PET)切片纺丝,使用现有的涤纶毛条生产设备,通过调整生产工艺,探讨了生产常压阳离子可染高收缩涤纶毛条的最佳工艺条件。

1 试验

1.1 主要原料及设备

常压阳离子可染高收缩改性PET 切片:特性黏数为0.556 dl/g,熔点255℃,安徽皖维集团产;D202 油剂:日本竹本公司产;硅油:江苏溧阳巨神化学品有限公司产。

主要生产设备:VC353 转鼓干燥器:张家港市化工机械厂制;VD406 纺丝机、七辊牵伸机、镇江金浪潮化纤设备有限公司制;S655 卷曲机江苏华华伦化纤机械厂制;TT/11 直接制条机、GC14 针梳机、GC14 成球机:法国NSC 公司制。

1.2 生产工艺流程

采用改性PET 切片进行纺丝,干燥温度130~140℃,纺丝温度278~280℃,拉伸温度65~67℃,拉伸倍数为3.1,得到单丝线密度3.33 dtex的常压阳离子可染高收缩涤纶长丝束,经制条、针梳得到改性涤纶毛条,其生产工艺流程见图1。

图1 改性涤纶毛条直接制条工艺流程Fig.1 Flow chart of directly producing modified polyester top

表1 改性涤纶毛条主要制条工艺参数Tab.1 Process parameters of modified polyester top

1.3 分析与测试

沸水收缩率(S):在1 0 0℃沸水中处理,时间30 min,按FZ/T53003—1999 涤纶毛条标准进行测定,计算如下:

式中:L0为煮前长度;L1为煮后长度。

长度离散系数:离散系数是一组数据的标准差与其相应的均值之比,是测定数据离散程度的相对指标,其作用是用于比较不同组别数据的离散程度。采用梳片分组称重法测定长度,组距为10 mm。

2 结果与讨论

2.1 改性涤纶长丝束生产工艺

2.1.1 预结晶及干燥工艺

五单体阳离子PET 切片由于引入了第三单体亲水性的磺酸基团,第四单体聚醚和第五单体高收缩改性物质,使PET 分子结构规整性遭到破坏,结构变得疏松分子间作用力减弱,改性阳离子高收缩切片的结晶速度和结晶度也较PET 低。改性切片熔点及玻璃化转变温度均比PET 低。因此必须控制好预结晶,干燥温度和速度,防止切片粘结。在生产中,先把装料转鼓常温冷转30 min,慢速升温到60℃预结晶干燥2 h,然后升温至130℃,干燥8~10 h。

2.1.2 纺丝工艺

由于改性切片的特性黏数,熔点比常规PET切片低,因此纺丝温度应比常规PET 纺丝温度低。但改性切片引入了第三,第四和第五单体,减弱了大分子链的活动性,熔体的黏流活化能增大,熔体表观黏度升高,熔体流动性差,熔体组件压力大,这对纺丝成形极为不利。因此,在熔融纺丝时,可供调节的温度范围较窄,温度稍低时受黏度增大的限制,而温度高时又受分解温度的限制[1]。实际生产中纺丝温度比常规PET 低5~8℃,为275~280℃,见表2。

表2 纺丝温度对长丝束质量的影响Tab.2 Effect of spinning temperature on tow quality

另外,由于改性切片中凝聚粒子较常规PET高,在正常生产中使得预过滤器及组件压力上升较快,导致组件和过滤器的利用周期缩短。为了保证生产的正常进行,延长过滤器及组件使用周期,生产中将组件初始压力适当降低约2 MPa。由于改性PET 结构规整性比PET 差,有利于纺丝的冷却成形,所以纺丝采取了缓和冷却方式,环吹风温度23℃,速度为0.32 m/s。

2.1.3 拉伸工艺

由于改性切片玻璃化转变温度比PET 低,因此拉伸时,适当降低拉伸温度。另外拉伸温度越高,收缩率越低。这是因为纤维拉伸在超过玻璃化转变温度以后,大分子链段的活动性显著增加,纤维结晶度增加,非晶区减少,收缩率下降。但拉伸温度过低,在拉伸时毛丝断头及缠辊现象也增多。实际生产中在65~67℃温水浴中拉伸,拉伸倍数为2.9~3.1,产品质量为最佳。

2.1.4 定型工艺

烘干而不定型工艺,就是使纤维在拉伸过程中的分子链高度取向态保留下来,使应力冻结在纤维内部,在以后的热作用下,大分子应力松弛,非晶区取向大分子链发生解取向,使纤维发生较大的收缩[2]。因此在高收缩纤维的加工过程中,不采用热定型工艺,而仅仅将纤维在特定温度下烘干。正常生产中选择烘干温度为45~50℃。

2.1.5 丝束上油工艺

直接制条法生产毛条对长丝束的上油有着比较高的要求,如:丝束的含油率、上油的均匀性、油剂本身的平滑和抱合性能等。如果上油不符合工艺要求则会造成丝束在直接制条中产生毛粒、毛片、束状纤维、缠辊、堵喇叭口等现象。生产中选用日本竹本油脂厂生产的毛条专用油剂外加一定比例的硅油(D202 油与硅油质量比为10∶1)以增加其平滑性,通过调整油剂的浓度,同时上油采用卷曲上下刀挤压上油外加卷曲后空压喷油的方法,来控制纤维的含油率。由表3 可见,将丝束的含油率控制在0.25%时,产品质量和生产工况达到最佳。

表3 丝束含油率对制条的影响Tab.3 Effect of oil content of tow on top production

2.2 直接制条生产工艺

2.2.1 制条开松区倍率控制

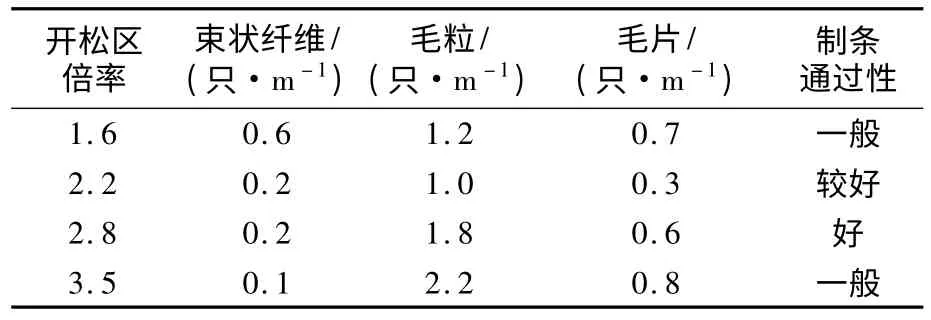

长丝束在切断成条前必须把卷曲紧密的长丝束彻底开松。由于改性长丝束的强力低于常规丝束,开松区的倍率应低于普通涤纶毛条。但倍率太小长丝束得不到彻底开松,毛条中的束状纤维会增加,毛纺纺纱中容易出现大肚子纱疵。但倍率过高,丝束容易断丝,毛粒毛片会增加,从而影响产品质量。从表4 可见,开松区倍率控制在2.2较为合适。

表4 制条开松区倍率对毛条质量的影响Tab.4 Effect of top opening area rate on top quality

2.2.2 纤维长度离散的控制

在普通涤纶毛条生产中,离散系数没有作为涤纶毛条质量考核指标。主要是因为在毛纺混纺过程中,涤纶毛条的加入比例一般较低,通常低于30%,长度离散系数对生产的影响不大,通常涤纶毛条的长度离散系数控制在15%左右。由于改性涤纶毛条在纺纱上通常是高比例混纺生产,纤维长度离散系数最好向羊毛接近(羊毛纤维长度离散系数一般为30%~40%)。而在直接制条生产中控制纤维长度离散系数通常有两种方法:一是采用螺旋等长刀辊外加喂入横动装置,通过变换不同尺寸的凸轮,改变喂丝横向移动距离,从而改变丝束进入刀辊的角度,切断成不同长度的纤维,从而改变离散系数;二是通过定制不同间距的不等长刀辊,从而制得不同长度离散系数的纤维。然而长度离散系数越大,毛条中低于30 mm 长的短绒纤维含量就会越高,毛纺生产中的落毛和纱线中的毛羽会增加。试验表明,生产改性涤纶毛条的长度离散系数控制在20%~25%较好。

2.2.3 制条条重

改性阳离子高收缩涤纶长丝束,制条时比较蓬松,抱合性能差,生产中易缠罗拉,堵塞喇叭口,且易断条。适当降低条重,改善了毛条的加工状态。在生产改性涤纶毛条时,条重控制在17~19 g/m,较好。

2.2.4 制条速度

为了保证产品质量,采取了适当降低制条速度,针梳成球速度为240~250 m/min。针梳机各道要尽量减轻定量,以减少梳理时的摩擦阻力,同时注意针梳机的自调匀整效果,确保喂入总重为130~140 g/m。常压阳离子可染高收缩涤纶毛条比PET 毛条强力低,针梳机前罗拉与第一块针板之间的距离也应适当减小,以减少断条。

2.3 改性涤纶毛条产品质量

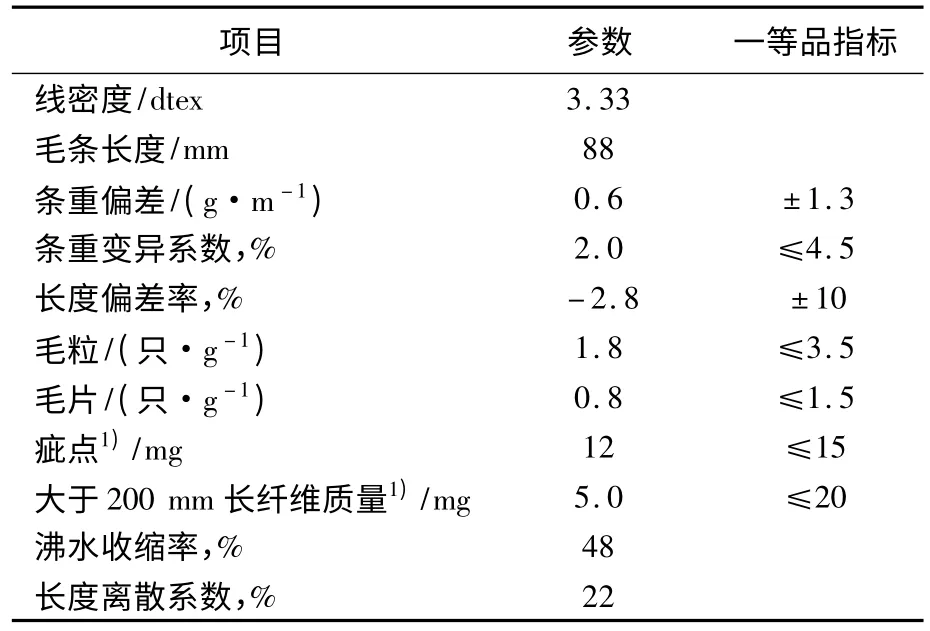

从表5 可看出,改性涤纶毛条质量达到了普通涤纶毛条一等品规定的质量指标。

表5 改性涤纶毛条质量指标Tab.5 Quality index of modified polyester top

3 结论

a.采用改性PET 切片经纺丝,直接制条,通过生产工艺调整,可在现有涤纶毛条生产设备上,生产常压阳离子可染高收缩涤纶毛条。

b.纺丝时纺丝温度比普通涤纶毛条低5~8℃,在65~67℃水浴中拉伸,拉伸倍数为2.9~3.1,不经热定型,烘干温度为45~50℃,适当改变上油方式,增加丝束的上油率和上油的均匀性。

c.制条工艺中控制制条开松区倍率为2.2,长度离散系数为20%~25%,条重为17~19 g/m,制条速度240~250 m/min,生产的常压阳离子可染高收缩涤纶毛条的沸水收缩率达到48%。

[1]秦伟明.改性阳离子短纤维纺丝加工工艺研究[J].合成纤维工业,1999,22(3):47-49.

[2]杨胜利,霍英.高收缩涤纶短纤维生产工艺探讨[J].合成纤维工业,2001,24(2):50-52.