框肋零件弯边回弹补偿系统的开发与应用

2013-08-16杨忆湄王俊彪李仁花闫亚峰

杨忆湄,王俊彪,刘 闯,谭 浩,李仁花,闫亚峰

(1.西北工业大学 陕西省数字化制造工程研究中心,陕西 西安 710072;2.中航工业江西洪都航空工业集团有限公司 模线设计室,江西 南昌 330024)

0 引言

框肋零件在飞机整体框架结构中起到重要作用,大都位于机体尺寸和形状的控制截面上,常用于机翼翼肋、机身隔框等处,多与蒙皮搭接,担负着控制飞机外形、保证气动特性的作用。由于飞机外形复杂程度增加,框肋零件多为变截面带下陷,其结构要素主要分为腹板和弯边(包括下陷)。

现代飞机的发展使得其外形变化更为复杂,同时对疲劳性能、飞行寿命的要求也越来越高,对钣金件的精度和质量提出了更高的要求。要求制造出的钣金件可以尽可能接近最终形状,特别是要求尽量减少手工修正量,甚至不允许手工敲修,实现“一步法”成形[1],提高产品品质和外观,以达到钣金件精密成形的要求。

框肋零件主要采用橡皮囊液压成形方式进行生产制造,在国外的现代化飞机制造厂中,橡皮成形零件占飞机钣金件总量的50%以上[2]。橡皮囊液压成形具有成形效率高、成形零件表面质量好、成形模具为半模等优点,然而同样存在着钣金件成形共有的回弹、起皱和破裂问题。其中,弯边回弹问题是影响框肋零件成形质量的突出问题。为了使板料在卸载后形状与所要求的零件形状一致,最有效的途径为修正框肋零件成形模具弯边部分的形状。

由于现有回弹理论多数建立在二维基础上,因此,参考模线样板对钣金零件信息进行表达与传递的方法[3],韩盛夏与闫红勇在对液压成形模具设计技术的研究时,都提出了对零件进行了截面离散,采用离散截面来表达液压成形零件的方法[2,4]。本文针对框肋零件单件数量少、品种多、尺寸变化大、变弯边高度、变弯曲角度等结构特征难以参数化表达的特点,开发了框肋零件弯边回弹补偿系统,提出应用方案并进行实例应用。

1 系统设计

1.1 系统体系结构

本系统体系结构如图 1所示,包括支撑层、数据层和应用层。

图1 框肋零件弯边回弹补偿系统体系结构

(1)支撑层。支撑层包含系统运行所需的设备、操作系统等计算机硬件与软件,对系统提供底层基础支撑。

(2)数据层。数据层主要包括框肋零件制造模型管理和框肋零件工艺模型设计知识管理,其中框肋零件制造模型包含了工艺模型、工装模型、检测模型等,框肋零件工艺模型设计知识包含XML数据文件、回弹预测与补偿知识等。数据层对数据进行统一存储,提供系统所需的各项数据资源,保证系统的正常运行。

(3)应用层。应用层面向模型设计人员,主要包括弯边离散与重构、弯边回弹预测与补偿两个模块。弯边参考面离散与重构模块基于CATIA进行二次开发,快速实现工艺模型设计过程;弯边回弹预测与补偿模块通过Web浏览器操作数据库,对模型设计过程提供数据支持。

1.2 系统功能模块

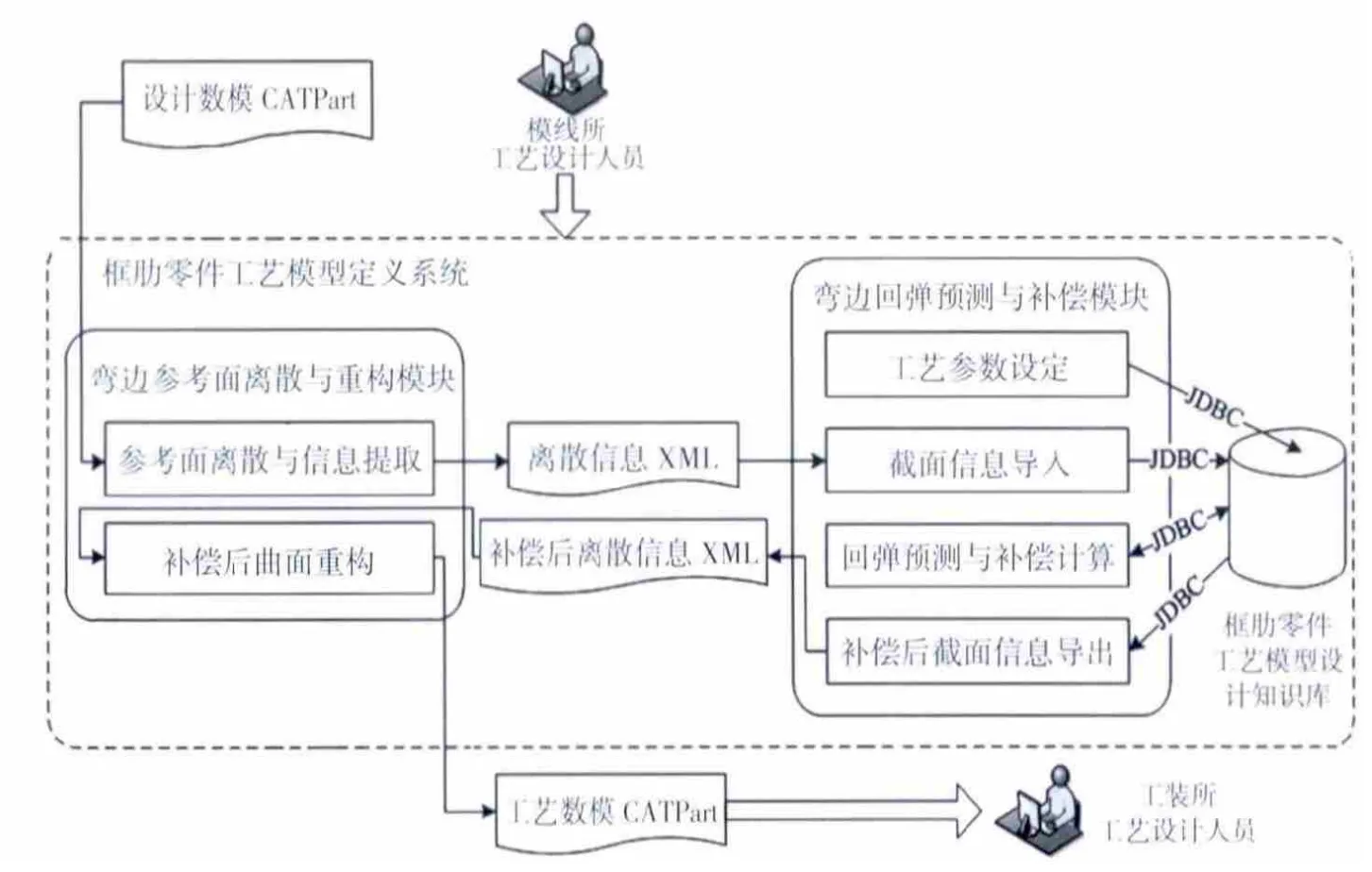

基于模块化思想开发框肋零件弯边回弹补偿系统,其功能模块如图 2所示。

图2 框肋零件弯边补偿系统功能模块

其中,截面离散与信息提取功能快速实现弯边的截面离散,输出离散信息;曲面重构功能快速实现各截面信息,重构曲面;工艺参数设定功能用于设置零件材料参数、成形参数等相关工艺参数;截面信息导入与导出功能快速实现截面信息的读入与输出;回弹预测与补偿计算功能快速实现各截面的回弹预测和补偿计算得到修正后截面信息。

1.3 系统运行流程

框肋零件弯边回弹补偿系统运行流程为:首先在CATIA中对框肋零件设计模型各弯边参考面进行处理得到工艺模型参考模型;应用截面离散与信息提取功能对工艺模型参考模型各弯边进行离散,并输出包含几何信息的XML数据文件;将此数据文件导入框肋零件工艺模型设计知识库,通过回弹预测与补偿功能得到补偿后几何信息数据,并输出包含补偿后几何信息的XML数据文件;应用曲面重构功能读取补偿后几何信息XML数据文件,完成工艺模型建模依据模型的构造;最后以工艺模型建模依据模型为参考模型,完成工艺模型的建模。具体流程如图3所示。

图3 框肋零件弯边回弹补偿系统运行流程

2 系统开发

2.1 系统开发与运行平台

(1)弯边离散与重构模块

为了让用户获得更好的程序交互界面和高效的程序运行效率,并且易于以后功能的扩展,选择使用CAA开发出插件,直接集成在CATIA应用程序环境中,即选择面向对象的语言开发环境Microsoft Visual Studio 2005(主要利用其中的Visual C++)作为二次开发平台。选用CATIA V5R18软件作为运行平台。

(2)弯边回弹预测与补偿模块

采用B/S结构技术开发用户界面和实现与相应接口之间的数据交换功能,选用Dorado5作为模块开发工具,以Java为编译语言,B/S结构下的后台数据库管理系统选用MySQL。用户使用Web浏览器登陆服务器进行操作。

2.2 系统接口设计

本系统接口设计如图4所示。

3 系统应用

图4 框肋零件弯边回弹补偿系统接口设计

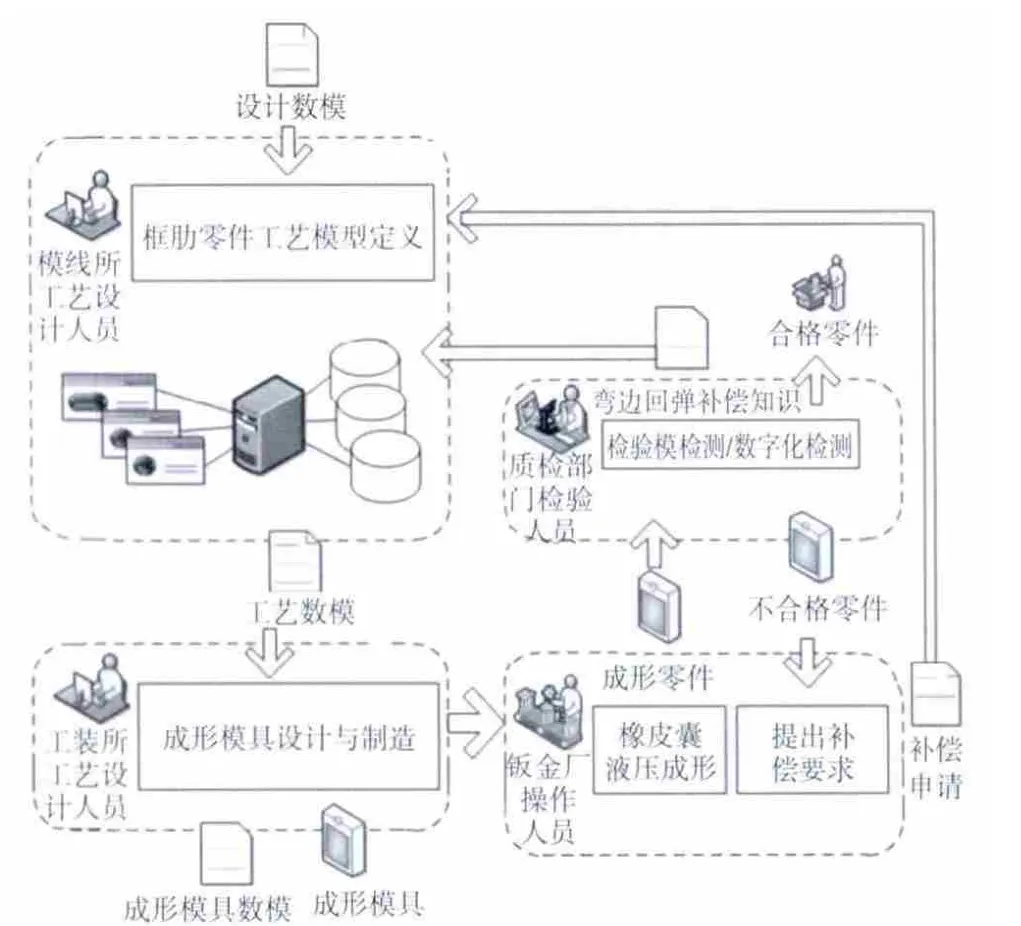

3.1 应用方案

框肋零件弯边回弹与补偿系统安装在模线设计所和钣金厂,应用方案如图5所示。由框肋零件工艺模型设计人员依据框肋零件设计数模,使用框肋零件弯边回弹补偿系统对框肋零件进行工艺模型数字化设计,得到弯边回弹补偿后的零件工艺数模;工装设计所依据零件工艺数模完成其工装数模的设计与制造;在钣金厂对新淬火状态的毛坯零件进行橡皮囊液压成形,实现零件的“一步法”成形,对于不合格零件向模线所提出回弹补偿申请;质检部门采用检测模具或光学三维扫描仪对成形零件进行检测,并向框肋零件弯边回弹数据库补充弯边回弹补偿知识,本文采用光学扫描仪评价其成形精度,以验证本系统的正确性。

3.2 应用实例

图5 框肋零件弯边回弹补偿系统应用方案

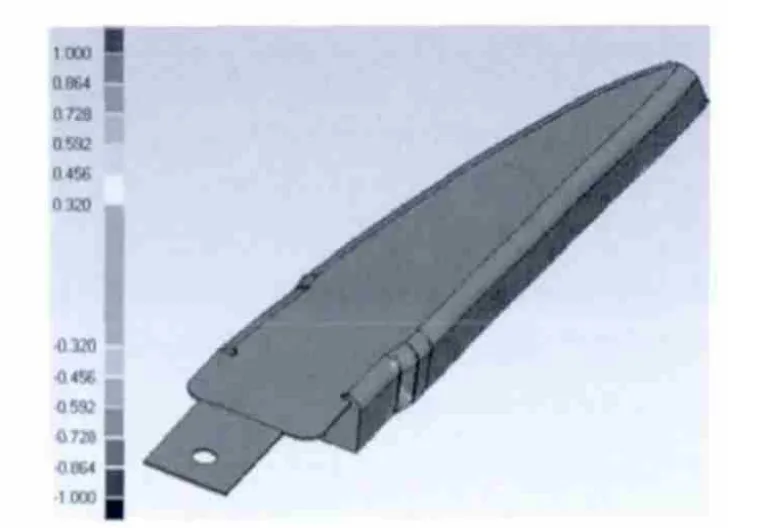

待成形框肋零件如图6所示,为典型的带下陷的凸弯边框肋零件。零件材料为LY12,厚度为 0.8mm,弯边各截面弯曲角度65°~84°,弯边圆角半径3mm,弯边高度约为12mm,曲率半径较大,成形主要质量问题是回弹较大,采用橡皮囊液压成形。

图6 典型框肋零件

采用所开发系统,对零件弯边进行离散与信息提取,首先通过信息提取对话框(见图7),设置各离散参数与分段精度,完成弯边的离散并输出其离散信息XML文件。

图7 信息提取对话框

在Web浏览器中调用弯边回弹预测与补偿模块(如图8),导入离散信息XML文件,进行截面回弹预测与补偿,并将补偿后信息导出为XML文件。

图8 弯边截面回弹预测与补偿页面

应用曲面重构模块(如图9),读取补偿后XML文件,重构弯边曲面。

图9 曲面重构界面

依据回弹补偿后弯边曲面设计零件工艺数模、设计制造成形模具,零件毛料于新淬火状态完成橡皮囊液压成形,成形压力250bar,保压3s,橡皮硬度70A。

采用三维光学扫描仪和三维检测软件对成形零件进行分析检测。如图10、11所示分别为零件外形和零件弯边弯曲角度3D偏差检测云图。

图10 零件外形3D偏差检测

图11 零件弯边弯曲角度3D偏差检测

成形后此框肋零件弯边外形公差要求为±5mm,弯边弯曲角度精度要求为1°30′,换算为弯边底线偏差为0.32mm。此成形零件除下陷过渡段超差0.1mm~0.2mm外,其弯边外形、弯边弯曲角度均达到成形精度要求。

4 结论

(1)基于CATIA V5的CAA工具开发了弯边离散与信息提取、曲面重构模块,与CATIA无缝集成;采用B/S结构开发了弯边回弹预测与补偿模块,可在Web浏览器中进行操作。框肋零件回弹补偿系统界面友好,便于企业工艺设计人员使用。

(2)采用所开发的系统,对一典型框肋零件进行弯边回弹补偿,并进行工艺模型设计、成形模具设计与制造、橡皮囊液压成形及成形零件弯边检测分析,结果表明所开发的系统是有效的,保证了框肋零件弯边成形精度,提高了设计与制造效率。

[1]周士林.航空制造工程手册飞机钣金工艺[M].北京:航空工业出版社,1992.

[2]韩盛夏.基于回弹的液压成形模快速设计技术研究[D].沈阳:沈阳航空工业学院,2010.

[3]程志远.航空制造工程手册飞机模线样板[M].北京:航空工业出版社,1993.

[4]闫红勇.基于制造模型的橡皮囊液压成形模具型面设计技术[D].西安:西北工业大学,2010.