高强度中厚板精密数控开卷线浅析

2013-08-16张绍芳展立娟庞东平

庄 峰,李 星,张绍芳,展立娟,庞东平

(济南铸造锻压机械研究所有限公司,山东 济南 250022)

0 引言

进入21世纪以来,我国的钢铁工业以每年20%以上的增长率迅速发展,已经接近10亿吨的产能,其中中厚板作为重要的钢材品种,一直占钢材总产量的20%左右。随着我国经济的高速发展,对高强度、高韧性、耐腐蚀、低屈服比、焊接性能优良的中厚板的需求非常强劲,已广泛应用于汽车、造船、工程机械等领域,在国民经济中占有重要地位。

针对高强度中厚板矫平时内应力难以释放、易回弹、龟背不易消除、氧化皮难以清除、修边圆盘刀易崩刃等特点,需要配置有高精度矫直机、自动调整修边机组、低噪声码垛、刷料除尘等功能的高强度中厚板精密数控开卷矫平生产线。

1 生产线工艺流程

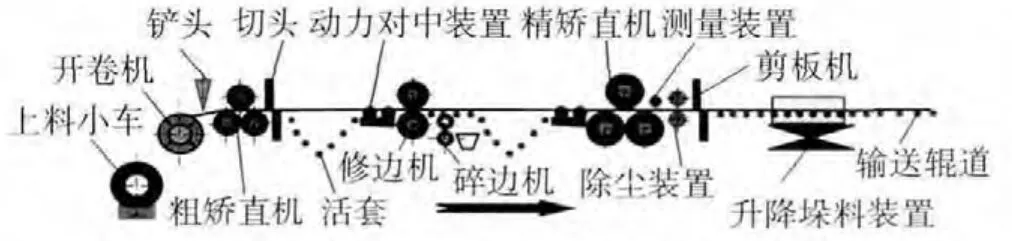

如图1所示,该生产线工艺流程为:上料→开卷→引料头→粗矫直机→切头→活套储料→纠偏→修边→碎边切断→活套储料→纠偏→精矫直机→测长→刷料除尘→剪切→输送→垛料→出料→液压系统、气动系统、电气系统。

图1 高强度厚板开卷校平生产线的工艺流程图

2 生产线主要设备的性能特点

2.1 单辊独立调整式重型矫直机

如图2所示,一般的重型矫直机的机架主要采用上滑块整体平行或倾斜式调整的焊接式机架,由于高强度厚板卷材基本是热轧材质,具有热处理性能不稳定、板厚不均匀、板内应力过大等特点,在矫直过程中往往按通用标准设计的机身刚度不能承受局部特殊应力变形而产生整体弯曲,造成矫直辊随机座的整体变形而弯曲,进而使辊系间的辊缝呈抛物线状放大趋势,既无法贴合原始板态又引起了支撑辊的严重偏载,使得原始板料未能达到良好的矫直效果,对于高强度中厚板的矫平质量更加无从保证。通用的解决方法是继续增加滑块和底座的高度,缓解机身刚度变形,但带来的是成本的增加,同时由于卷材的不稳定性可能还会继续碰到类似问题,因而并未能从根本上解决这类问题。

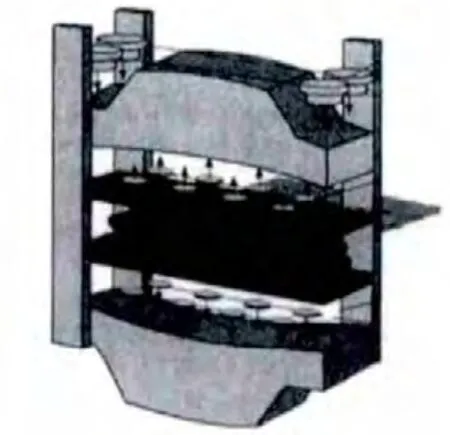

针对这种状况,研发了单辊独立调整式重型矫直机,如图3所示。该设备有以下特点:

图2 通用矫直机受力机架变形图

图3 单辊独立调整式重型矫直机原理图

(1)采用了矫直机预应力机架。与焊接式机架相比,这种机架具有结构紧凑、刚度大、重量轻的特点。预应力机架主要包括拉杆及液压螺母、立柱、上横梁和底座等几部分,通过高强度预应力拉杆和液压螺母将底座、立柱和上横梁紧密连接在一起。当矫直机工作时受矫直力的作用,预应力拉杆和立柱的受力得到再分配,拉杆受力增加产生拉伸变形,立柱受力减少发生压缩变形,充分发挥了各部件材料的性能。

(2)改多辊整体调整为单辊独立调整机构。根据中厚板矫直原理,中厚板矫直时最佳的弯曲曲率在第3根矫直辊处最大,沿矫直机出口方向逐渐减小。而目前大部分矫直机采用整体压下上矫直辊的调整方式,这就很难进行上述调整以达到中厚板的最佳弯曲顺序。单辊独立调整式重型矫直机通过调整下辊处能够相互滑动的楔形块来实现矫直辊的单独调整,实现了对中厚板料的反向弯曲和带负载压料。

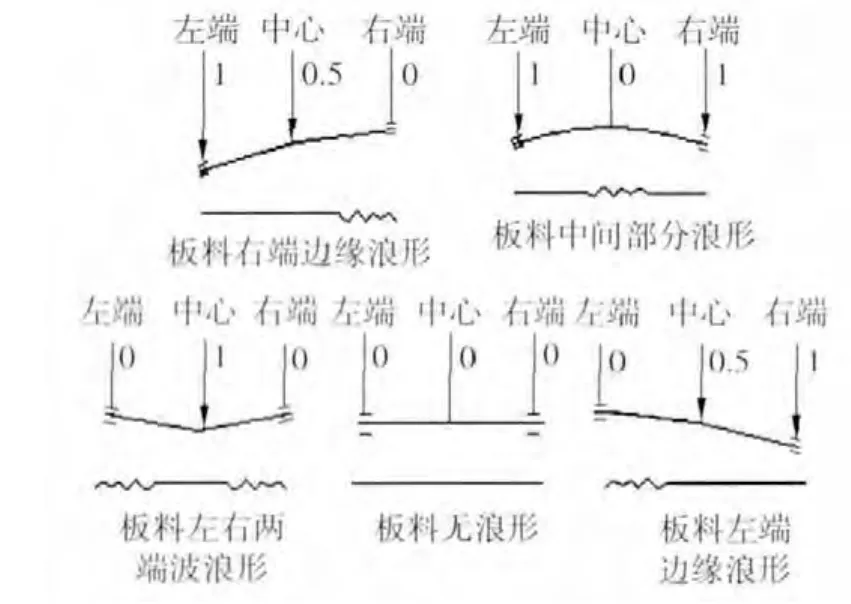

(3)由于板材在轧制过程中产生的纵向弯曲(波浪形)、横向弯曲、边缘浪形、中间瓢曲和镰刀弯等缺陷,可通过对矫直辊上辊的挠度进行相应的曲率调整(图4),改善板材的不良缺陷,获得理想的板型。

图4 不同板材缺陷时矫直辊的调整模型

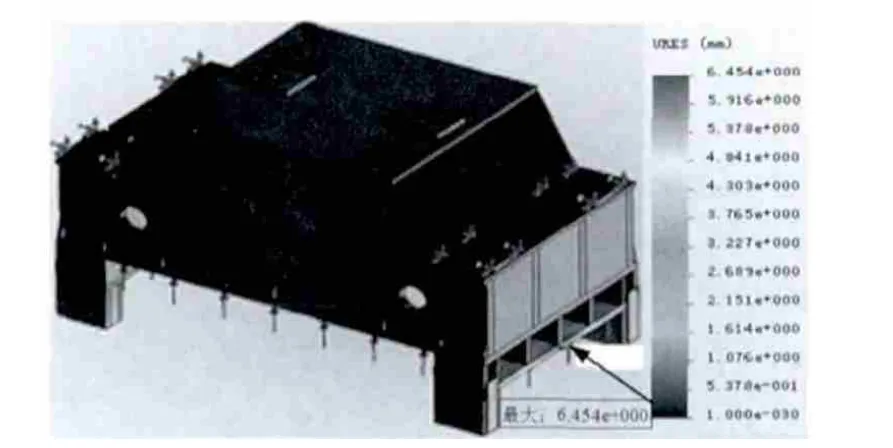

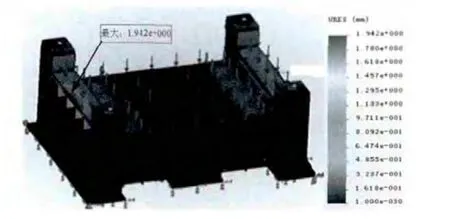

(4)在上滑块(图5)设计时,采用高截面设计,并对设计结构进行有限元分析,满足了矫直机刚度的要求。在底座(图6)设计时,由于增加中间支撑,使得底座截面高度较横梁变低,通过对底座进行有限元分析,满足矫直机刚度要求。

图5 矫直机滑块受力分析图

图6 矫直机底座受力分析图

(5)采用单独传动方式,即每根矫直辊都由各自的电动机提供矫直力矩,因这些独立控制回路集中在一个负载补偿控制装置中,所以控制了钢板在入矫直机时的力矩过载峰值,保证矫直过程中负载分布均匀。解决了通常传动中因轴向力引起的各矫直辊的额外扭矩负载,避免了传动装置中传动联接轴和齿轮的损坏。

2.2 自动调整径、轴向刀隙的全自动调整修边机组

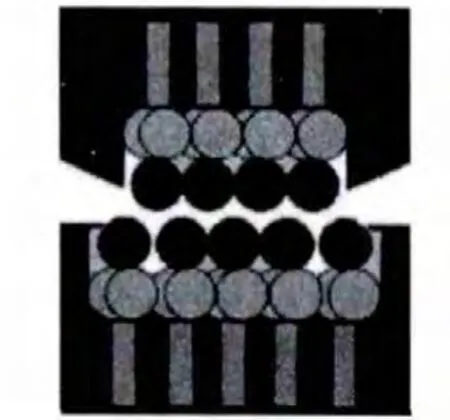

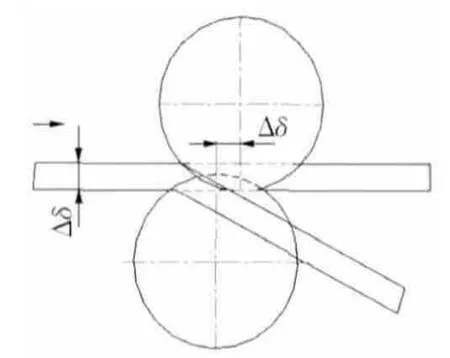

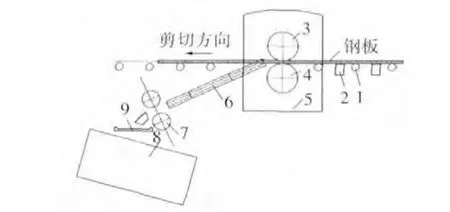

现代中厚板生产线上常用的修边剪,按剪切方式和结构可分为铡刀剪、摆动剪、圆盘剪、滚切剪和液压剪等类型。由于圆盘剪与其他剪切类型相比,具有可连续滚动剪切、速度快、产量高、效率高、质量好等优点,所以在高强度中厚板修边选用圆盘剪;其剪切原理如图7所示。圆盘剪主要由传动装置、固定机架、移动机架、上下刀轴、机座、宽度调整装置、刀盘调整机构及碎边切断等组成,如图8所示。

图7 圆盘剪剪切简图

传动装置分别布置在剪切线中心线的两侧,两侧电机利用同步轴以及电气同步来保证对板两边同步剪切;由于两侧机架上分别安装了上下刀盘、刀盘调整机构和传动装置,通过移动左右机架可以满足不同宽度钢板的修边要求;通过机械提升修边剪的上刀盘,改变上下刀轴的中心距,实现刀盘重合量的调整,满足了不同厚度和材质的钢板对不同刀盘重合量的需求;由减速电机驱动旋转下刀轴的定位锁紧螺母,使下刀轴轴向微移,从而实现了圆盘刀的侧向间隙的调整,保证剪切钢板的毛刺大小。

图8 修边机组的组合结构示意图

针对高强度中厚板对修边的废边难卷取的缺陷,采用了废边在线连续切断,减少操作工的劳动强度,提高了生产效率。

2.3 低噪声动力对中机动翻转垛料装置

针对现有落料装置噪声大的缺点,开发了低噪声动力对中机动翻转垛料装置,如图9所示。采用带动力马蹄式托辊,由于马蹄式托辊旋转时各部分的线速度不同,实现了板料在运动过程中的自动对中,避免了板料在输送过程中的跑偏现象。钢板在落料时采用机械翻转落料机构替代传统的液压或气动翻转落料机构,这样可以实现板料的同步落料,从而降低接料工位落差,避免了以往钢板翻转落料不同步引起的摔板现象,使落料噪声降到最低。

3 生产线的自动化技术

高强度中厚板精密数控开卷线的电气系统主要由PLC、人机界面、直流调速器组成,并采用PROFIBUS-DP总线连接,提高了通讯速度及抗干扰能力,减少了连线故障率,实现了设备运行速度在线调整补偿及整条生产线的速度匹配。并使用触模式液晶彩色显示器,实现了人机对话,使得各控制器故障代码直接显示,加快了查找故障原因和排除故障的速度,提高了生产效率。该电气系统具有长度尺寸设定、板料状态监控、自动计数、速度调整、自动/手动进给,连续剪切、故障报警、系统保护等功能。因采用SIEMENS STEP7编程软件、SIEMENS PROTOOL组态软件,所以实现了HMI与PLC的动态链接。

4 同类产品比较

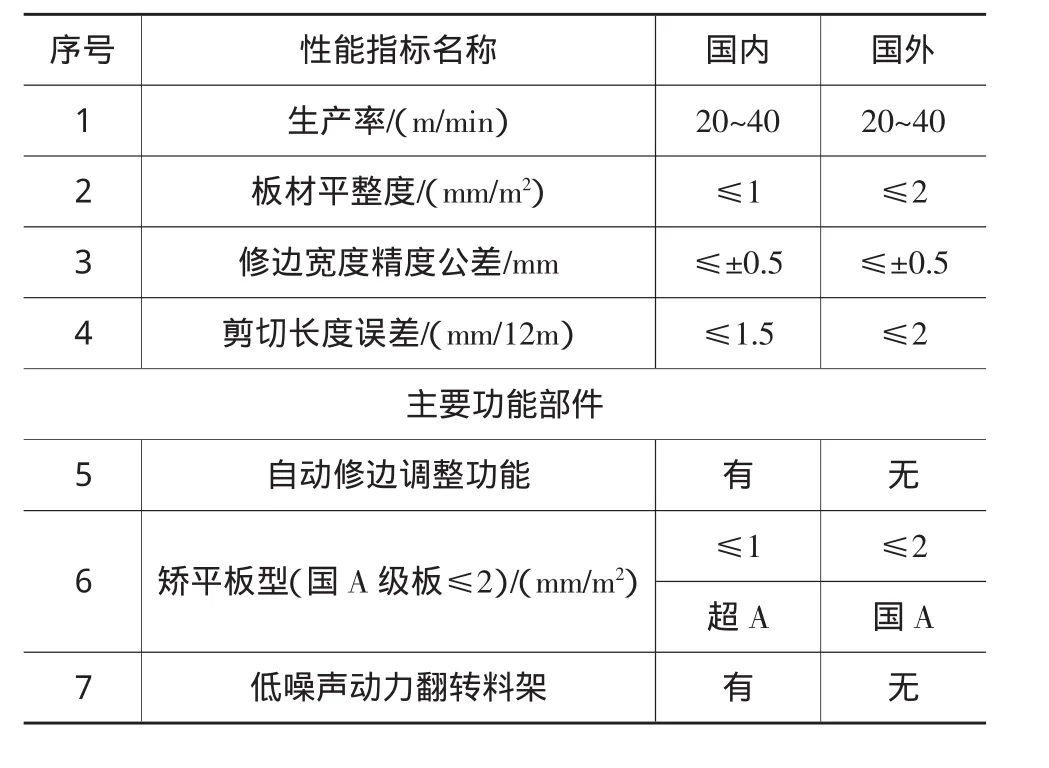

该高强度中厚板开卷线与国外同类产品相比,其主要技术水平达到国外同类产品指标,属国际先进水平。表1按产品分类进行项目指标对比。

表1 高强度中厚板开卷线国内外技术对比

5 结束语

高强度中厚板精密数控开卷线的研发满足了汽车、造船、机车车辆、钢结构及钢材加工配送等行业对高精度、高效率板材加工的需求。

该生产线的主要特点可以概括为“五高、四节、三低、二少、一快”,即:五高——生产效率高、自动化程度高、柔性化程度高、成品精度高、可靠性高;四节——节省原材料、节省能源、节省中间转序、节省人力;三低——制件废品率低、生产噪声低、劳动强度低;二少——设备投资少、维护费用少;一快——板厚变化后参数设置快。

[1]王国栋.中国中厚板轧制技术与装备[M].北京:冶金工业出版社,2009.

[2]崔 甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2002.

[3]邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.

[4]边金生.轧钢机械设备[M].北京:冶金工业出版社,1998.

[5]张 凯,李 娜,闫 军.台阶式双圆柱头开卷机[J].锻压装备与制造技术,2011,46(3).