燃料电池车用旋涡风机气动噪声及影响因素

2013-08-16左曙光韩惠君韦开君赵愿玲

左曙光,韩惠君,苏 虎,韦开君,赵愿玲

(同济大学 新能源汽车工程中心,上海 201804)

0 引 言

燃料电池车的结构布置形式与传统汽车有很大不同,振动噪声源也发生了根本的改变。本文研究的燃料电池车中,驱动电机总成、动力转向泵、空调压缩机、燃料电池冷却水泵、风机布置在前舱,氢泵布置在后舱。燃料电池系统中的旋涡风机和氢气供给泵是燃料电池车的主要振动噪声源[1]。随着新一代燃料电池车平台的研发,以氢泵为主的氢气辅助系统将采用氢气阀的形式,振动噪声大为降低。因此,旋涡风机的振动噪声成为提高燃料电池轿车NVH性能必须重点研究的内容。

目前国内外对旋涡风机的研究主要集中在对其性能预测和灵敏度分析上,公开发表的文献中,很少有对旋涡风机噪声的研究。Wilson等[2]针对直叶片旋涡风机推导了动量交换理论,该理论模型可以用于揭示风机内部螺旋形流动。Song等[3]通过改进 Wilson的模型研究了由于叶环道面积变化导致的循环流速度的改变,提出了预测风机性能的一维模型,并通过引入流体损失模型来试图脱离试验的束缚。在旋涡风机性能的灵敏度分析方面,Engeda和Elkacimi[4]对发动机排气系统中的一个二次送风系统的气泵进行了风机性能(包括压头、进出口压力比、能耗)的灵敏度分析,还利用CFD软件对风机内部流场进行了计算,研究了进口角度、背压、叶片数以及其他因素(包括叶顶间隙、叶片高度、叶片角度等)对风机流量的影响;蔡兆麟和张文俊[5-6]用 CFD软件对旋涡风机内部流场进行了数值模拟,分析了结构参数(包括叶片形状、隔板形状和宽度、间隙和出口管角度等)对风机性能的影,分析结果显示出口倾斜角的设置很重要,会对风机的性能和噪声产生较大影响;张世炜[7]分析出旋涡风机产生的噪声主要是气动噪声,尤其是高频的旋转噪声。苏虎[8]分析得到漩涡风机旋转噪声频率不但和风机总叶片数有关,还和风机进、出口叶片数有关。

本文基于对燃料电池车用旋涡风机噪声特性试验的分析,结合工程分析软件Fluent,对风机在稳态和瞬态工况运行时产生的主要峰值频率进行了分析,为风机的降噪提供了一定依据。

1 旋涡风机噪声特性试验

试验主要对燃料电池汽车处于静止工况下,空辅系统单独运行时,旋涡风机的噪声特性进行测试,确定了其噪声随转速变化的特性。试验所用的旋涡风机结构参数如下:叶片数为55;入出口之间的叶片数为42;壳体隔板与叶轮的径向间隙为0.5mm。试验工况分为稳态工况和瞬态工况。稳态工况下风机转速为1000~3800r/min,转速间隔为400,一共8个状态;瞬态工况为转速从1000r/min上升至3800r/min的动态变化过程。风机前侧噪声的测试结果如图1所示。

图1 风机前侧噪声频谱图Fig.1 Noise spectrum in front of the blower

从图1可以看出:旋涡风机噪声以中高频成分为主,包括宽频的湍流噪声和窄带的旋转噪声,其中高频的旋转噪声是主要的峰值频率。在稳态转速和瞬态工况下,风机前侧噪声在叶轮旋转频率的10倍频和42倍频处均有比较明显的峰值。下文将对试验发现的这些主要峰值频率进行数值模拟和分析。

2 旋涡风机内流场及远场噪声

2.1 模型简化及网格划分

相比三维模型,二维模型简单、计算效率高,而且经本文计算证明二维模型虽然不能精确地定量反映风机噪声幅值,但是可以用于定性分析风机噪声,以及结构参数的改变对噪声的影响。而且,由于在研究影响因素分析时需要建立很多个CFD模型,采用二维模型可以大大降低计算成本和提高计算效率。因此,本文对风机从以下几个方面进行了简化:①仅考虑风机内部沿着周向的流体运动,不考虑沿轴线方向的运动,将风机简化成二维模型;②将风机的进、出口方向由沿轴向改为沿径向;③叶片厚度均匀,忽略倒角等细节。图2为实际风机模型,图3为简化后的风机模型。

图2 实际三维风机模型Fig.23 DCAD model of the blower

图3 简化后的风机模型Fig.3 Simplified blower model

本文采用非结构网格对风机进行网格划分,网格数大约为70万。

2.2 风机内部监测点压力脉动及远场噪声计算

为了说明简化模型的可行性,对旋涡风机内流场进行了计算。仿真参数:压力入口边界(表压),0Pa;压力出口边界(表压),1000Pa;叶轮转速,3000r/min;湍流模型,大涡模拟;速度-压力耦 合 解 法,SIMPLE;离 散 格 式,Pressure(Standard), Momentum (Bounded central differencing)。图4为监测位置示意图,这5个监测位置分别为叶片的吸力面、压力面(叶片为前弯叶片,故吸力面和压力面分别各有两个监测位置)和叶片顶端。由于叶轮为中心对称结构,因此叶轮旋转后这5个监测位置可以反映出整个流场的信息。

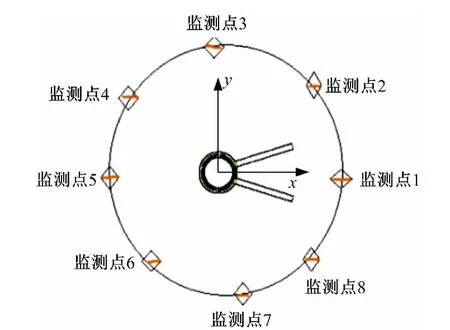

通过仿真得到5个监测位置的压力脉动频域图,如图5所示。仿真结果显示这5个监测位置均可反映出风机叶轮旋转频率的基频和42倍频。图5(a)为监测位置1处的压力脉动。明确了风机内部监测位置的流场压力脉动信息,求解FWH方程可以得到风机远场噪声。图6为旋涡风机远场噪声监测点示意图。图7(b)为远场监测点8处声压级。

图4 监测点位置、入出口之间的叶片数Fig.4 Monitor sites and blade number from inlet to outlet

图5 压力脉动频谱和远场噪声频谱Fig.5 Pressure pulsation and far field noise spectrum

图6 旋涡风机远场监测点Fig.6 Monitor points for the far field noise

为了进一步说明二维模型中42倍频的来源,本文将风机的叶片数进行调整,分别计算了风机转速为3000r/min,叶片数分别为60、50、40、30的风机内监测位置处的内部流场,以及风机外监测点的声压频谱,如图7所示。左侧图为风机内监测点的压力脉动频谱图,右侧图为远场监测点噪声的声压频谱图。

图7 风机压力脉动频谱和远场噪声频谱Fig.7 Pressure pulsation and far field noise spectrum

通过风机内流场监测位置1和风机远场监测点8得到的声压频谱中的峰值频率,结合不同叶片数下风机进、出口之间的叶片数,发现峰值频率的变化规律,如表1所示。

表1中旋涡风机的叶片数目是唯一的变量,壳体上隔板与叶轮的径向间隙为0.5mm。从表1可以看出:旋涡风机远场噪声的峰值频率与风机内流场压力脉动峰值频率是一致的,而且噪声峰值频率等于风机旋转基频与进、出口之间的叶片数之积。本文试验采用的风机叶片数为55,进、出口之间的叶片数为42,因此试验测得的旋涡风机噪声峰值频率为旋转频率的42倍频,仿真结果与试验结果一致。但是,旋涡风机噪声的峰值频率不仅与风机进、出口的叶片数有关,还与隔板与叶轮之间的径向间隙有关。图8为不同径向间隙下风机远场噪声声压频域图。仿真计算时,径向间隙是唯一变量。

表1 风机压力脉动及远场噪声与进、出口叶片数关系Table 1 Relationship of pressure fluctuation and far-field noise with blade number

由图8可知:随着旋涡风机径向间隙的减小,风机远场噪声的频谱特征会发生变化。当间隙大于0.5mm时,风机噪声的峰值频率为55倍频;当径向间隙小于或等于0.5mm时,风机噪声的峰值频率变为42倍频。因为间隙大时,挡板和叶轮组成的空间中也会充满气体,叶轮上的非定常力不可忽略,而当间隙小到一定程度时,此处的流体运动很微弱,可以忽略不计。本文试验采用的模型径向间隙为0.5mm,因此试验测得的风机噪声峰值频率为旋转频率的42倍频,仿真结果与试验结果一致。

3 叶片相关参数对旋涡风机气动噪声的影响

虽然二维模型没能反映出试验测得的10倍频成分,但是该模型准确反映出了42倍频成分,而且此模型的计算效率很高。因此,可以用该模型定性分析叶片参数的改变对噪声的影响。本文选取了6个不同的叶片弯角,6个不同的叶片数目,和4个不同的径向间隙。

3.1 不同叶片弯角对风机噪声的影响

图8 不同径向间隙下的远场噪声频谱Fig.8 Noise spectrum with different of blower radial clearance

本文主要针对前弯叶片在风机周围设定固定监测点来监测不同叶片弯角下的风机在同一位置处的噪声变化情况,原风机叶片弯角为16.7°,叶片弯角的变化为5°到30°,间隔为5°。风机远场监测点位置不变。图9为旋涡风机远场噪声声压级随叶片弯角的变化曲线,从图中可以看出:旋涡风机远场噪声的声压值随着叶片弯角的变化规律不明显,但是都是在25°时产生最大的噪声。

图9 旋涡风机远场监测点声压级随叶片弯角的变化Fig.9 Sound pressure level with various blade angles at monitor site in far field

3.2 不同叶片数目对风机噪声的影响

原风机的叶片数目为55,改变后的叶片数目分别为30、40、45、50、60,监测位置不变。图10为旋涡风机远场监测点声压级随叶片数目的变化曲线,由图可知:随着叶片数目的增多,旋涡风机远场噪声的声压级减小。但是在叶片厚度保持一定的情况下,风机的叶片不可能无限增多。因此,叶片数目应结合风机性能和噪声进行选择。

图10 旋涡风机远场监测点声压级随叶片数目的变化Fig.10 Sound pressure level with various blade number at monitor site in far field

3.3 不同叶轮与隔板之间的径向间隙对风机噪声的影响

原风机叶轮与隔板之间的径向间隙为0.5mm,改变后的径向间隙分别为2、1、0.3mm。图11为在不同间隙下的风机远场噪声声压级,由图可知:旋涡风机远场噪声随着径向间隙的减小而增大。

3.4 风机噪声影响参数分析

图11 旋涡风机远场监测点声压级随径向间隙的变化Fig.11 Sound pressure level with various radial clearances at monitor site in far field

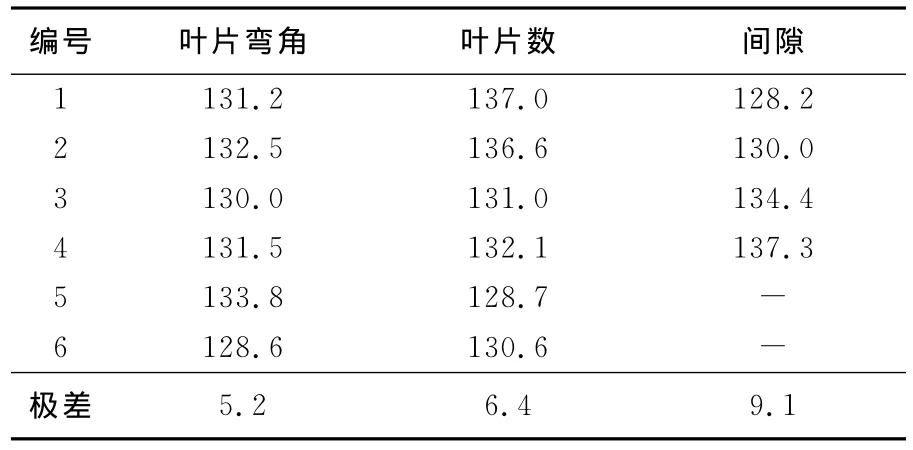

由于各个监测点的结果具有相似性,本文仅以监测点1为例进行分析。表2给出了不同参数的极差值。一般而言,极差大说明该参数对噪声的影响大,所以根据极差值的大小就可以确定各个参数的主次关系。然而分析时,各个参数的变化幅度是不同的,这是考虑到了实际应用的情况。为了消除变化幅度不同带来的差别,本文采用相对极差来评价各个参数对风机噪声的影响。表3给出了风机噪声的极差分析。

表2 风机总声压级随结构参数的变化Table 2 Overall sound pressure level with the change of design parameters dB

表3 风机噪声的极差分析Table 3 Range analysis of the blower noise

从表3可以得出:对旋涡风机噪声影响从大到小依次为:间隙、叶片数、叶片弯角,可见,径向间隙对风机噪声的影响最大,因此从噪声的角度应合理设计叶轮与壳体隔板的径向间隙,避免间隙过小。

4 结 论

(1)旋涡风机噪声的峰值频率与叶片数目、隔板和叶轮之间的径向间隙有关。对于总叶片数为55,进、出口叶片数为42的旋涡风机,若间隙大于0.5mm,风机噪声的峰值频率为55倍频;若径向间隙小于或等于0.5mm,风机噪声的峰值频率变为42倍频。

(2)叶轮相关参数对风机噪声的影响从大到小依次为:间隙、叶片数、叶片弯角,因此从噪声的角度应该避免径向间隙过小。

[1]陈有松,左曙光,阎醮.燃料电池轿车的室内噪声分析与预测[J].汽车工程,2006,28(9):861-864,872.Chen You-song,Zuo Shu-guang,Yan Jiao.Interior noise prediction for fuel cell cars[J].Automotive Engineering,2006,28(9):861-864,872.

[2]Wilson W A,Santalo M A,Oelrich J A.A theory of the fluid-dynamic mechanism of regenerative pumps[J].Trans ASME,1955,77(8):1303-1316.

[3]Song J W,Engeda A,Chung M K.A modified theory for the flow mechanism in a regenerative flow pump[J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2003,217(3):311-321.

[4]Engeda A,Elkacimi Y.A regenerative flow compressor as a secondary air pump for engine emission control[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2008,222(9):1707-1715.

[5]蔡兆麟,张文俊.旋涡氢气鼓风机性能数值模拟[J].石油化工设备,2005,34(2):25-27.Cai Zhao-lin,Zhang Wen-jun.Numerical simmulation of a regenerative blower's performance[J].Petro-chemical Equipment,2005,34(2):25-27.

[6]张文俊,蔡兆麟.旋涡鼓风机几何参数对其性能的影响[J].化工装备技术,2005,26(1):54-57.Zhang Wen-jun,Cai Zhao-lin.The effect of a regenerative blower's geometric parameters on its performance[J].Chemical Equipment Technology,2005,26(1):54-57.

[7]张世炜.燃料电池轿车旋涡风机噪声机理研究[D].上海:同济大学汽车学院,2009.Zhang Shi-wei.Research on vibration and noise mechanism of a regenerative pump in the fuel cell cars[D].Shanghai:School of Automotive Studies,Tongji University,2009.

[8]苏虎.燃料电池车用旋涡风机气动噪声研究[D].上海:同济大学汽车学院,2012.Su Hu.Research on aerodynamic noise of regenerative blower in the fuel cell vehicle[D].Shanghai:School of Automotive Studies,Tongji University,2012.