2000m3液化石油气球罐的设计研究

2013-08-16王硕,田甲,张健

王 硕,田 甲,张 健

(1.中国石化管道储运公司华东管道设计研究院,江苏 徐州 221008;2.石家庄安瑞科气体机械有限公司,河北 石家庄 051430)

随着石油和炼油化工工业的迅速发展,液化石油气作为一种化工基本原料和新型燃料,使用范围越来越广,相应的液化石油气贮罐的建设逐步加快。球形贮罐由于具有容积大、占地面积小、钢材用量少、受力状况比较好、基础简单以及运行管理方便等优点,得到了广泛的应用,其中最常用的是2 000 m3液化石油气球形贮罐。

1 设计、检验应遵循的主要标准

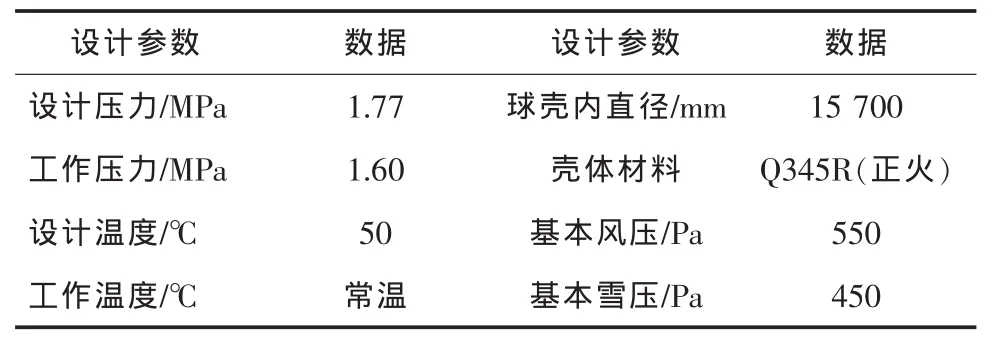

2 000 m3液化石油气球罐设计参数见表1。

表1 2 000 m3液化石油气球罐的设计参数

液化石油气易燃易爆、相态易变,且毒性程度较大,因此,盛装液化石油气的球罐是具有爆炸危险性的特种承压设备。为了球罐的安全运行,必须从各方面严格把关,其主要遵循的标准规范如下。

(1)TSG R0004-2009《固定式压力容器安全技术监察规程》

(2)GB 150.1~150.4-2011《压力容器》

(3)GB 12337-1998《钢制球形储罐》

(4)GB 50094-2010《球形储罐施工规范》

(5)GB 713-2008《锅炉和压力容器用钢板》(含第1号修改单)

2 材料选用

球罐用钢的选材原则是在满足强度要求的前提下,还应具有优良的低温韧性及焊接性能、足够的塑性和长期可靠的使用性能。本次设计的液化石油气球罐采用Q345R(正火)钢板进行设计,其材质符合GB713-2008的要求。首先,Q345R钢板的冲击韧性指标有大幅的提高,而且价格便宜、焊接工艺简单容易,焊缝质量易于保证;其次,国内液化石油气一般未做严格的脱硫处理,H2S应力腐蚀较严重,一般认为Q345R对H2S应力腐蚀裂纹不敏感,其中的锰元素有较好的脱氧能力,还可与硫形成MnS,消除了硫的有害作用。

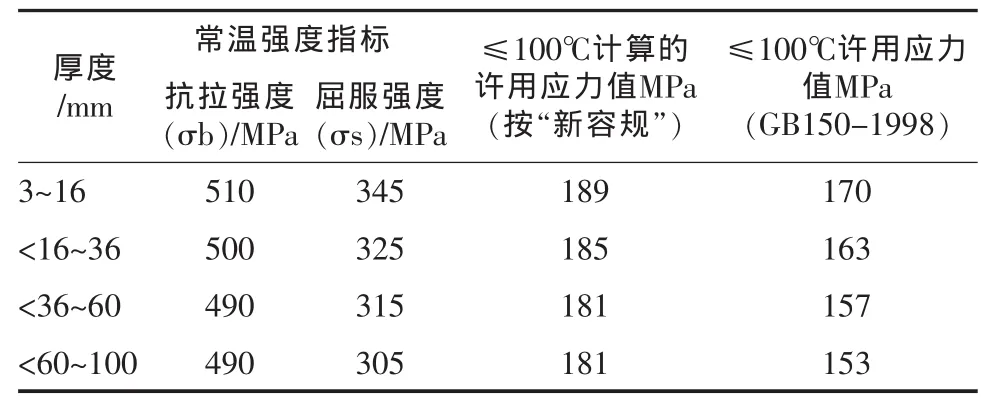

2009年12月1日实施的TSG R0004-2009《固定式压力容器安全技术监察规程》(以下简称新容规)降低了材料的安全系数,其设计计算的许用应力值也得到了相应的提高[1]。对于压力容器设计来说,在其他条件不变的情况下,增加许用应力值就意味着减小容器壁厚,降低容器吨重,从而节约材料,减少设备投资[2]。

表2列出了根据新的安全系数计算的Q345R钢板许用应力值和GB150-1998表4-1中所列许用应力值。

表2 Q345R许用应力值

3 球罐结构设计

3.1 球壳结构选取

液化石油气球罐的结构并不复杂,但需现场组装焊接,制造安装有一定困难,主要原因是其壳体为空间曲面,压制成型、安装组对及现场焊接难度较大。由于球罐的操作介质易燃、易爆、毒性较大,且装载量又大,一旦发生事故,后果不堪设想。结构设计不合理是球形贮罐发生事故的主要原因之一。

球壳的结构型式主要有足球瓣式、桔瓣式和混合式3种。目前,国内投用的球罐中,绝大多数为桔瓣式或混合式排版组成的球壳。以下以三带十支柱混合式和五带十支柱桔瓣式为例比较球罐桔瓣式和混合式的优缺点。采用桔瓣形赤道、足球瓣形上下极带组成三带十支柱混合式球壳结构,分割极板最大球心角为 67.5°、少分带、大分角、大瓣块的设计,提高了板材利用率;桔瓣形的赤道带结构,正切式支柱又避开了球壳主焊缝,使球壳应力分布均匀,较大的上下极板使球罐的接管、人孔等易于错开焊缝,整个布局显得更加大度、美观。焊缝总长度为458 m/台,而五带十支柱桔瓣式球罐焊缝长度约为575 m/台,减少了近1/5的焊接工作量,也从根本上减少了焊缝或母材产生微裂纹的根源。

由于球罐的破裂事故绝大多数发生在焊接接头处,缩短球壳的焊缝长度是提高球罐质量和安全可靠的关键措施之一。混合式结构的球壳板互换性好,材料利用率高,焊缝长度缩短,焊接工作量和焊材消耗也大大降低,因此,2 000 m3液化石油气球罐采用三带十支柱混合式球壳结构。

3.2 支柱与球壳的连接型式

在支柱与球壳相连接的球壳局部区域中,受力及变形相当复杂,应力数值高、变化梯度大,是整个球罐的高应力区。支柱与球壳相焊焊缝的最低点(a点)是重点应力校核部位。GB12337-1998《钢制球形储罐》中规定支柱与球壳连接采用赤道正切结构。

赤道正切结构是由多根圆柱状的支柱在球壳赤道部位等距离布置,与球壳相切或近似结构而成的焊接结构。支柱支撑着球罐的重量,为承受风载和地震力,保证球罐稳定性,在支柱之间设置拉杆相连接。这种结构受力均匀、弹性好,能承受热膨胀的变形,组焊方便、施工简单、容易调整,现场操作和检修也方便。

球壳支柱是用以支撑球壳及其附件和物料载荷的部件。GB12337-1998《钢制球形储罐》中,支柱与球壳以赤道正切连接,可采用直接连接、加托板、U形支柱和翻边4种结构[3]。直接连接结构适用于特大型球罐;U形支柱结构既避免了支柱与球壳连接部下端由于夹角小而造成的焊接困难,又保证了支柱与球壳的焊接质量的可靠性,U形支柱由钢板弯制而成,特别适用于低温球罐对支柱材料的要求;支柱翻边结构解除了连接部位下端施焊的困难,确保了焊接质量,对该部位的应力状态也有所改善,但由于翻边工艺问题,尚未被广泛应用。

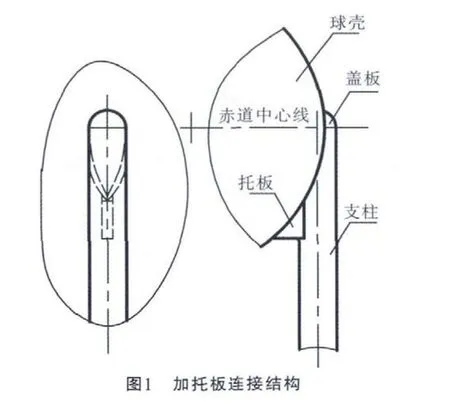

在2 000 m3液化石油气球罐设计中,上支柱采用赤道正切式的加托板结构,见图1。将支柱分为上下2段,均采用Q345R钢板卷制。支柱与球壳连接部位下端由于夹角小、间隙狭窄,难以施焊,托板结构可以弥补难以施焊而削弱的部分,改善支撑和焊接条件,消除了焊接死角。制造工艺简单,被多数制造厂采用。

3.3 接管补强结构

球罐的接管部分是强度的薄弱环节,许多事故都是从接管的焊接处发生的。为了提高其安全性,接管补强一般采用厚壁管补强结构和锻制凸缘的结构型式。

对于人孔和直径不小于DN100的接管采用锻制凸缘进行补强,此结构避免了补强处壁厚的突变,可大大降低应力集中部位的峰值应力,与球壳的连接为对接焊接接头,便于进行射线或超声检测,从而使焊接质量得到保证。对于直径小于DN100的接管,采用插入式厚壁管整体补强,其结构简单、节省材料,但因开孔较小,角焊缝底部清根困难,又难以进行射线、超声波等方法的内部检测,容易产生未焊透等缺陷[4]。

由于插入式接管焊缝是近年来球罐质量中出现问题最多的部位之一,在设计时,为了降低厚壁管边缘处的应力集中系数,通常适当增加接管壁厚,加大过渡圆弧半径,并要求在坡口开制、焊接工艺和清根方面从工艺上完全焊透。

4 制造要求

球罐是由制造厂将球壳板压制成形,安装单位现场组装焊接的压力容器。球罐的组焊质量对其运行的可靠性和安全性影响很大。球罐在运行中产生的开裂或裂纹扩展,往往发生在几何尺寸超标、错边、角变形及强制装配的部位或工夹具焊迹处。施工工艺不合适,焊接材料选择不当,施焊工艺规范控制不严,以及施焊顺序和运输方法不合适,均会对焊接接头造成缺陷,进而导致球罐在运行中破裂[5]。

在建造过程中,对液化石油气球罐进行质量控制是确保其安全运行的可靠保证。因此,设计人员必须在熟知球罐所适用的标准规范的基础上,根据球罐的设计参数,重点提出保证球罐制造质量的要求,如钢板检测、焊缝要求、焊接试板要求、球罐热处理时的要求等。这些要求不应低于TSG R0004-2009《固定式压力容器安全技术监察规程》、GB 12337-1998《钢制球形储罐》以及GB 50094-2010《球形储罐施工规范》等的相关规定。

5 结束语

为保证液化石油气球罐的安全运行,需要从设计、制造、检验等各个环节严格把关。设计文件是所有环节中的核心,其完整性与准确性是保证球罐安全的必要条件。本文对2 000 m3液化石油气球罐的球壳板选材、球壳型式、支柱与球壳的连接结构、接管补强结构等方面进行了详细的设计。

[1]TSG R0004-2009,《固定式压力容器安全技术监察规程》.

[2]山 涛,张兆生,何秀英等.用新容规设计液化气球罐的探讨.石油与化工设备,2010,13(10):23-31.

[3]GB12337-1998,《钢制球形储罐》.

[4]邱志坚,王艳,支淑民等.2 000 m3丙烯球罐设计研究.石油工程建设,2009,35(4):21-24.

[5]叶文邦,张建荣,曹文辉.压力容器设计指导手册.昆明:云南科技出版社,2006.