二次盐水精制工艺优化及废水回收研究

2013-08-16赵述彬王跃兰

赵述彬,王跃兰

(昊华宇航化工有限责任公司,河南 焦作454002)

1 再生废水回收利用的必要性

离子膜法烧碱工艺具有综合能耗低、液碱浓度高、氯氢纯度高、基本无污染等优点,已被大多数氯碱生产企业采用,尤其是新建项目,均采用该工艺。在离子膜制碱过程中,入槽盐水质量决定离子膜的寿命及产品电耗,高质量的入槽盐水会延长离子膜寿命,降低电耗升高及离子膜效率下降的速度,因此,一次盐水必须采用螯合树脂法进行盐水二次精制,以除去盐水中的钙、镁、铁离子等杂质。

螯合树脂也是一种离子交换树脂,与普通树脂不同,能吸附金属离子形成环状结构,故称螯合树脂。螯合树脂与含有Ca2+、Mg2+的盐水接触后,其中的Ca2+、Mg2+会取代树脂中不稳定的Na+,螯合树脂即由钠型转变为钙镁型,运行一段时间后,螯合树脂失去交换能力,须用酸碱进行再生。

螯合树脂再生产生的废水主要由含盐废水、酸性废水、碱性废水组成,这部分废水中氯化物含量较高,平均氯离子含量为1 200 mg/L以上。2011年,河南省环境保护厅重新修订了《河南省盐业、碱业氯化物排放标准》(DB41/276-2011),并于2012年5月1日起实施,标准中明确规定了废水中氯化物排放浓度要小于350 mg/L,因此,螯合树脂塔再生废水的排放成为影响宇航公司生产运行的突出问题。

回收利用螯合树脂再生酸碱废水,对于废水达标排放及改善环境,具有重要意义。针对螯合树脂塔再生酸碱废水排放总量大,治理难度大的问题,该公司,总结出1套以提高二次盐水质量为基础,回收螯合树脂塔再生酸碱废水,实现废水零排放的有效方法。

2 再生废水的产生

昊华宇航化工有限责任公司3#生产系统共有3台螯合树脂塔,正常生产时,2台串联使用,1台线外再生,其运行、再生和切换均由程序控制自动进行。螯合树脂塔在线运行24 h或其出口盐水中杂质超标时,须离线再生,树脂再生过程主要有盐酸置换和氢氧化钠转型二步,一般按置换盐水—纯水反洗—盐酸再生—纯水洗—氢氧化钠再生—纯水洗—盐水置换,共7个步骤需24 h[1]。再生废水统计分析情况见表1。

表1 螯合树脂再生废水统计分析表

正常情况下,螯合树脂塔再生酸性废水量为202 m3/d,再生碱性废水量为212 m3/d,国内同行普遍做法是将酸碱废水回收至废水槽送至污水处理站,该方法不仅增加了外排水量,还造成外排水氯离子间歇超标问题。

该公司为减少外排水量,将碱性废水回收至一次盐水;由于酸性废水含有少量重金属离子,送至污水处理站处理。该工艺在回收利用方面存在以下问题。

(1)日产212 m3的碱性废水送至一次盐水,会影响一次盐水水平衡,导致大量可回收水外排,另外,碱性水NaOH含量不稳定,易造成一次盐水精制过程波动、盐水质量差、过滤器压力升高等不良后果。

(2)日产202 m3的酸性水送至污水处理站,氯离子含量较高,,造成外排水氯离子间歇超标。

3 二次盐水精制工艺优化及再生废水回收方案

3.1 二次盐水精制工艺优化方案

针对再生废水总量大的问题,制定了延长树脂塔运行周期,减少再生频次的方案,以减少废水量。

3.1.1 理论计算

树脂塔的再生周期是指从首塔运行开始到下线再生的所需时间。理论上,树脂达到饱和状态就需再生,再生的计算公式为:

再生周期=树脂工作交换容量×树脂量/负荷浓度

树脂工作交换容量=树脂全交换容量×再生交换率×树脂利用率

负荷浓度=介质流量×杂质含量

再生周期=树脂全交换容量×Ca的克当量×再生交换率×树脂利用率×树脂量/介质流量×杂质含量=1.3×20×70%×40%×3.14×1.8×1.8×1.57×1 000/360×2=160(h)[1]。

而实际运行再生周期为24 h,相差了6.6倍,相当于增加5.6倍的成本和废水排放量。

3.1.2 方案验证

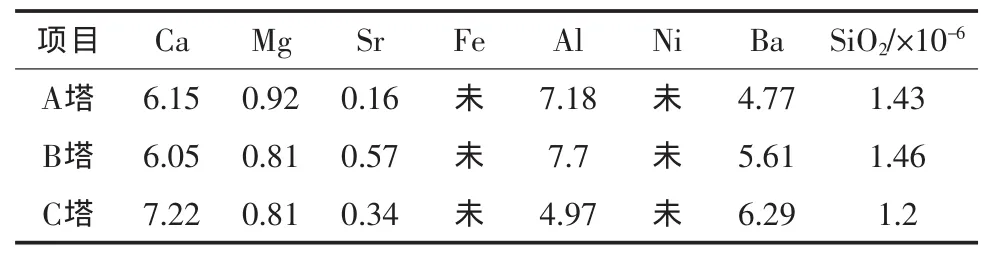

围绕本方案开展应用实验。为加强指标监控,防止出现杂质超标问题,二次盐水ICP分析频次由每天1次改为每8小时1次,设定二次盐水质量指标上限,一旦超标,立即倒塔。表2、表3、表4分别为在实验过程中上线主塔、运行3天及运行5天后主塔随机抽取的二次盐水ICP数据。

表2 树脂塔倒塔后主塔二次盐水ICP数据 10-9

表3 树脂塔运行3天后主塔二次盐水ICP数据 10-9

表4 树脂塔运行5天后主塔二次盐水ICP数据 10-9

在实际生产过程中,烧碱装置未达到24万t/a生产负荷,盐水流量也没有达到设计的360 m3/h,基本稳定在280 m3/h。经过三十多天的运行跟踪分析,树脂塔运行5天后,二次盐水质量仍然符合工艺指标要求,但综合考虑,最终确定螯合树脂塔每3天进行一次倒塔操作,以确保二次盐水质量稳定达标,再生废水量由每天排放414 m3降至每3天排放414 m3,解决了树脂塔再生废水量大的问题。

3.1.3 方案优化

在试验过程中,曾出现二次盐水杂质超标的问题,分析原因主要是由于螯合树脂塔塔径较大,再生时存在部分偏流的情况,造成塔内有未完全再生的螯合树脂,影响了螯合树脂的吸附能力。为解决这一问题,进一步优化了螯合树脂塔再生程序:在盐酸再生和碱再生后分别增加2 h的浸泡时间,使塔内分布不均匀的盐酸和烧碱溶液通过扩散均匀分布,使塔内死角部分的树脂能够得到充分再生,同时,减少了再生使用的盐酸和烧碱量。

将原来二塔串联工艺调整为三塔串联,螯合树脂塔再生结束后及时并入系统作为第二台保护塔使用,可以确保盐水质量合格。

表5为二次盐水精制工艺优化前后的对比情况。

表5 二次盐水精制工艺优化对比表

3.2 废水分类回用方案

根据各部分废水的主要成分结合实际生产情况,将树脂塔再生酸性水与碱性水分别进行回收利用。

因树脂塔再生时,盐酸将螯合树脂吸附盐水中的重金属离子溶离,酸性水中含有较多重金属离子,只能做合成酸,不能做高纯酸,同时,做酸过程可能造成自用酸的污染。因此,将树脂塔再生时酸洗和水洗II产生的酸性水集中送至合成工序,作为合成酸的吸收水,采取固定使用1-2台合成炉的吸收系统来做合成酸的办法解决。

树脂塔再生时碱洗和水洗III产生的碱性水,可继续回收用于烧碱生产,因此,将再生碱性废水集中送至一次盐水化盐用,减少一次盐水补水量和烧碱用量。

4 运行效果及效益估算

4.1 运行效果

(1)碱性废水量由每天212 m3减少至每3天212 m3,即71 m3/d,送至一次盐水,对一次盐水的水平衡影响较小。在操作过程中,采用分阶段小流量输送,不会对盐水精制过程造成不良后果,而且节约烧碱用量。

(2)酸性水量由每天202m3减少至每3天202m3,即67 m3/d,送至合成做酸。成品酸产量降低,即使盐酸销路不畅,也不会带来很大的销售压力。

(3)回收酸性水时,固定使用1-2台合成炉的吸收系统来做合成酸,避免造成自用酸的污染。

(4)通过改善螯合树脂塔运行方式和采取上述回收措施,实现了树脂塔再生废水的零排放,运行至今,生产正常。

4.2 效益估算

(1)节约烧碱效益。1年按运行336天,树脂塔再生112次,减少再生224次,碱再生用烧碱3.3 m3/h,运行1.5 h,烧碱浓度32%,密度1.33 g/cm3计,则一次盐水年节约烧碱用量为224×3.3×1.33×0.32×1.5=472(t/a)。

以烧碱单价2 500元/t计,则年节约费用为472×2 500=118(万元)。

(2)节约盐酸效益。树脂塔盐酸再生用盐酸9 m3/h,运行 1 h,盐酸浓度按 24%计,密度 1.12 g/cm3,则一次盐水年节约盐酸用量为224×9×1.12×0.24×1=542(t/a)。

以盐酸单价400元/t计,则年节约费用为542×400=21.7(万元)。

(3)节约水效益。树脂塔每次再生碱性水212 m3全部回收至一次盐水,减少一次盐水补水,深井水按1.6 元/t计,则年节约费用为 112×212×1.6=3.8(万元)。

树脂塔每次再生酸性水202 m3全部回收至合成做成品酸,减少合成吸收水用量,纯水按2.5元/t计,则年节约费用为 112×202×2.5=5.7(万元)。

(4)减排污水效益。树脂塔再生废水回收前,每次再生废水414 m3需排至污水处理站,每吨废水处理费用为1.2元,该部分水回收后,节约污水处理费用为 336×414×1.2=16.7(万元/a)。

(5)总效益为 118+21.7+3.8+5.7+16.7=165.9(万元/a)。

5 结论

通过优化二次盐水精制工艺,延长树脂塔运行周期,减少了再生频次,同时,再生废水全部回收利用,节约了再生成本,实现了树脂塔再生废水零排放。该技术方案较好地解决了螯合树脂再生废水量大,氯离子含量高,易造成外排水氯离子及pH值超标的问题,具有较大的经济效益和环保效益。

[1]胡洪铭.螯合树脂塔的最佳再生周期.中国氯碱,2011(1):32-33.