氯化氢合成工序自动化改造总结

2013-08-16刘彩红李学伟

刘彩红,李学伟

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司隶属于唐山三友集团,自2005年投产以来,现已发展为烧碱40万t/a产能装置。氯化氢合成工段现有14台热水式合成炉、3台蒸汽式合成炉,针对实际生产状况进行了多项自动化改造项目,改善了合成工序自动化程度低的落后局面。

1 氯化氢总管增加切断阀

氯氢处理后的氯气、氢气在蒸汽石墨合成炉内燃烧,生成的氯化氢气体经冷却后,送往氯乙烯车间。常见事故有以下2种:其一,氯化氢主管压力控制需低于55 kPa,当烧碱系统突然跳停时,导致前系统压力骤然下降,使乙炔气体反串至合成氯化氢主管,极易发生爆炸事故;其二,若氯乙烯混合器温度持续上升,表明氯化氢气体中游离氯含量超标,势必影响氯乙烯合成工段生产安全。

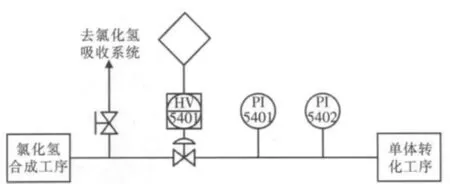

为避免发生上述事故,在现有工艺基础上进行自动化改造,提高安全操作系数。氯乙烯工序安装氯化氢切断阀,同时,分别在2个车间界区内氯化氢主管上安装2处远传压力表,监测主管压力。其阀门及压力显示均进入氯乙烯车间DCS系统。并设置相关连锁程序:2个压力表同时低于10 kPa或混合器温度低于控制温度(夏季55℃,冬季60℃)时,连锁切断阀关闭。切断阀关闭信号在烧碱主控室及合成控制画面做出报警提示,烧碱系统操作人员发现切断阀关闭后,立即执行紧急停车操作。

改造后的生产工艺可有效保障事故状态下前后工序氯化氢气体切断的及时性,有效保证系统安全运行。改造后的工艺流程示意图见图1。

图1 增加切断阀后的工艺流程简图

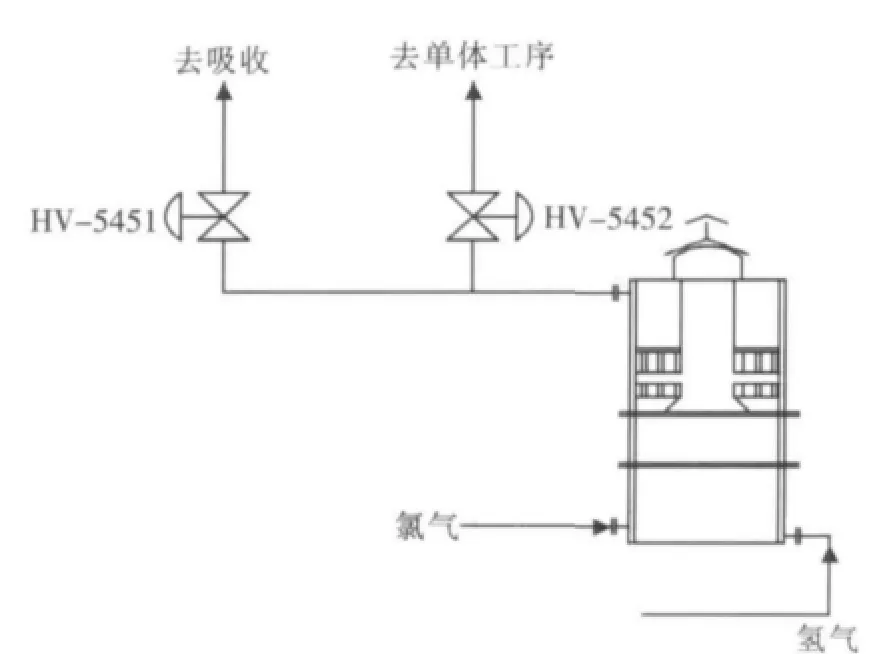

2 进炉切断阀改造

为保证安全生产,合成炉始终以过氢条件运行,在稳定燃烧时是安全的,当发生系统停车后,合成炉应确保原料氢气、氯气全部切断,并迅速置换,一旦出现氢气或氯气经合成炉未切断的管路互串问题就会发生爆炸事故。在每台炉的进炉氢气、氯气、置换用氮气管道分别安装切断阀,并设置如图2表示的连锁关系。电解槽全停或氮气阀门打开时,每台合成炉进炉氯气、氢气切断阀连锁关闭;在氢气或氯气之一切断阀关闭时,另一切断阀也连锁关闭,同时,打开氮气切断阀。正常生产过程中,各项连锁为投入状态,一旦出现突发事故,DCS人员立即关闭进炉切断阀,氮气切断阀自动打开,执行一系列连锁动作,在迅速灭炉的同时,氮气置换,保证系统安全。连锁设置见图2。

图2 进炉切断阀连锁关系图

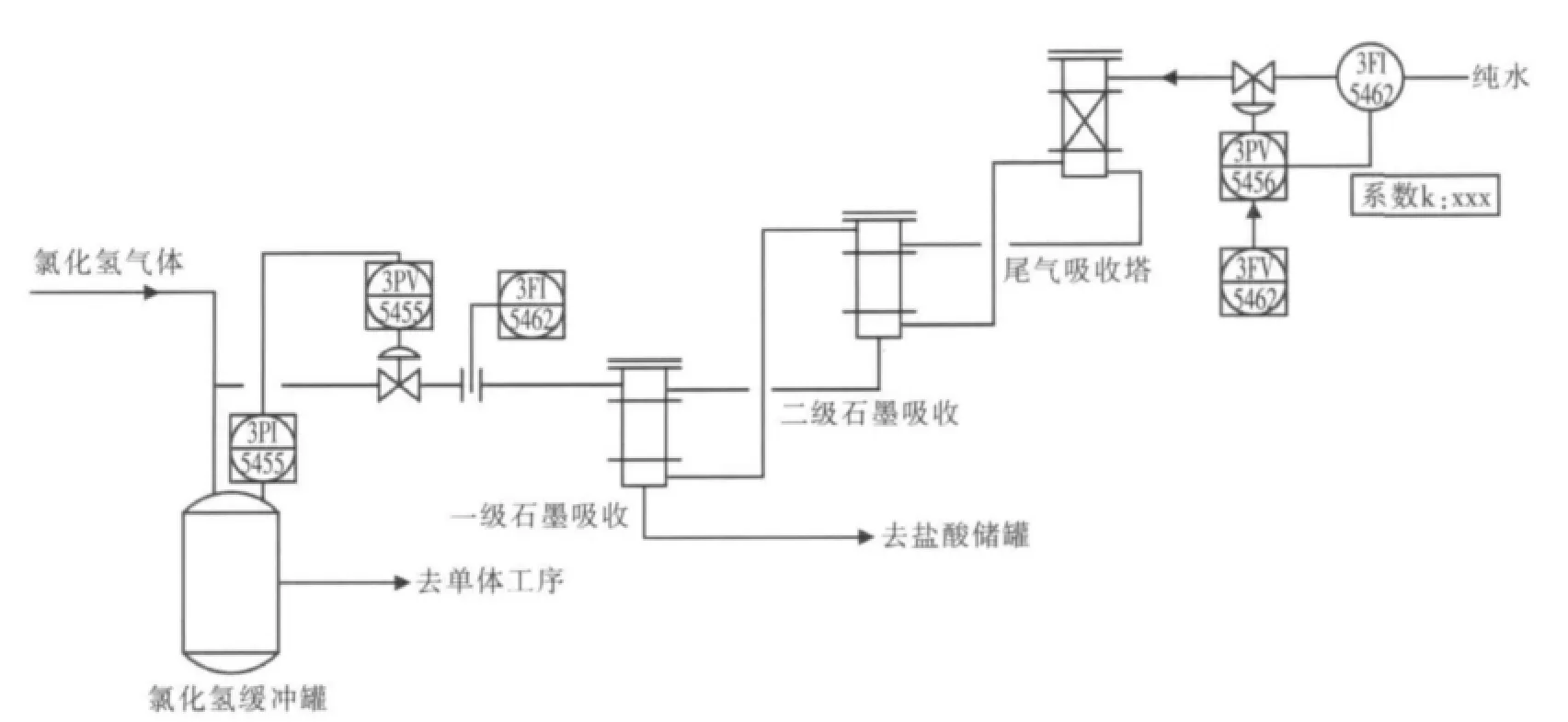

3 吸收系统增加串级控制

在氯化氢合成工序生成氯化氢气体的同时,用纯水吸收氯化氢形成副产32%盐酸。传统工艺大多使用转子流量计,但转子易卡,会造成吸收系统温度骤升以及氯化氢泄漏等危险。扩建后,采用电磁流量计,有效解决了吸收水断流问题。

为保证氯化氢系统压力平稳,合成工序设置氯化氢缓冲罐,一旦出现超压现象,氯化氢缓冲罐压力超过设定值,阀门自动打开,向公共吸收系统泄压。在制酸过程中,约每100 m3氯化氢气体需耗用纯水0.3 m3。为提高自动化操作水平,在公共吸收系统氯化氢管道上安装氯化氢流量表,将其流量值与吸收水流量构成自动串级控制,通过设置比例系数,自动调节公共膜吸的纯水加入量,保证氯化氢气体吸收的及时性。吸收系统串级控制示意图见图3。

图3 吸收系统串级控制图

4 自动倒炉操作

在合成工序日常生产过程中,存在送气与制酸2个生产过程。生产负荷波动时,需将合成炉由送气倒至做酸。传统工艺需现场手动操作,与DCS人员联系询问进炉气体配比、炉压、温度等各项参数,缓慢进行阀门倒换。该过程一旦操作不当,易造成系统过氢或过氯,炉压过高等事故。

在送气与制酸氯化氢管道上分别安装自动调节阀,阀型选为事故关,倒炉过程由DCS人员手动进行,有效解决现场倒炉过程因无法监测参数导致的过氢或过氯事故,保证生产平稳运行。自动倒炉控制示意图见图4。

图4 自动倒炉控制示意图

5 增加数显表监测

合成工序手动操作项多,现场人员需时刻注意炉压、进气流量、氯氢配比等各项控制参数。原有工艺已在单台炉进气调量阀处安装流量表,现针对进炉气体流量配比及炉压2项参数安装数显表,便于操作人员的提降量操作,监测更直观、更方便。

6 单台炉冷凝酸量在线监测

在日常生产过程中,操作人员需定时对各合成炉进行放酸操作。在合成炉炉底放酸管处增加1个冷凝酸罐,并对其加设远传液位计,根据生产情况设置液位计高低报警。一旦合成炉出现漏水现象,必然导致冷凝酸罐液位迅速上涨,DCS人员可第一时间通过报警发现该异常现象,及时联系相关人员采取措施。

7 结语

烧碱生产系统中合成工序自动化程度相对落后,劳动强度大、事故率较高。通过不断改造,致力于提升自动化水平,力保生产稳定,提高合成系统安全操作系数,减少因人工操作不当所带来的生产事故。