双系统蒸发器串气问题的解决

2013-08-16韩志芳

韩志芳

(广东申菱空调设备有限公司,广东 佛山528313)

1 背景

自我司开始制造压力容器以来,双系统蒸发器时不时发生串气现象,尤其是直径大于450mm 的蒸发器,一旦发生串气现象,就会导致车间返工,大大影响了生产效率、货期,同时也影响了我司的产品质量。

2 目的

提高双系统蒸发器的制造质量,彻底解决串气现象。

3 原因分析

通过分析:影响系统之间串气的根本原因是管板、垫片、端盖等之间的密封面的密封性能没有达到要求,影响密封性能的因素主要有以下几点:

1)管板、端盖、分程环等密封面的表面粗糙度;

2)管板的焊接变形量;

3)螺栓(柱)的锁紧力;

4)产品结构。

4 解决方案

为了能彻底解决串气问题,我们针对以上几个因素采取了不同的解决方案。

4.1 管板、端盖等密封面的粗糙度问题

密封面的粗糙度是影响系统串气的一个重要因素,如果密封面的粗糙度不够,加工痕迹太明显,即使其它工序做的再好,也有可能产生串气现象。2010 年8 月份我们跟进145 蒸发器的时候,发现有一条蒸发器发生串气现象(那时一共制造了14 条,其中13 条一次性检验合格),通过检查发现串气的原因是管板中间的粗糙度不够造成的。为了保证密封面的粗糙度,我们修改了加工工艺,增加了精车的工艺,从而保证管板的表面粗糙度控制在Ra6.3 左右,同时对车工加强管理,保证加工出来的产品能符合工艺要求。

4.2 管板的焊接变形量

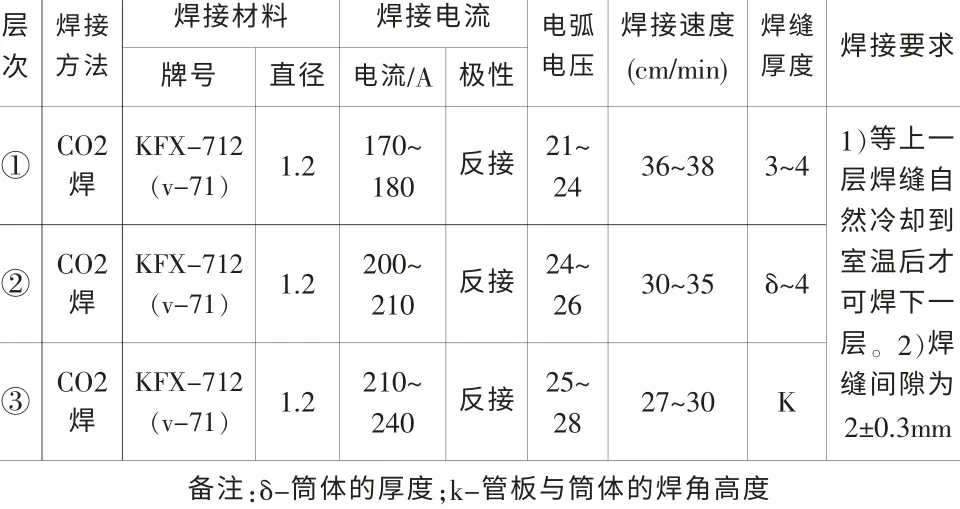

表1 修改前的焊接参数

表2 修改后的焊接工艺

焊接后密封面变形多为不规则的波浪状,一般偏差为1~3mm,最大偏差为4mm。产生这种变形的根本原因是管板在焊接过程中,温度分布极不均匀,焊缝处及焊缝的焊接侧为高温区域,冷却后产生的收缩量大,而低温区域收缩量小,这种不平衡导致了管板形状的改变,管板变形过大有可能导致密封垫片局部压紧力不够,达不到密封要求,以致产生系统串气现象。一般情况下,通过制定合理的焊接工艺即可有效的减少管板的焊接变形,表1 是之前的焊接参数。表2 是修改后的焊接工艺。

通过调整焊接工艺,管板焊接变形控制的非常理想,经过多次测量,整体变形量基本可控制在0.4~1.5mm 范围内,比以前的最大变形量4mm 有了很大的改善,同时1.5mm 的变形量已完全能够满足工艺要求。

4.3 螺栓(柱)的锁紧力及产品结构

我们使用的是非石棉垫片,有关非石棉垫片的资料介绍:当垫片所受的压强达到30MPa 时,即可达到密封要求。而垫片所受压强的大小跟螺栓(柱)的锁紧力及产品结构有很大的关系。

4.3.1 螺栓(柱)的锁紧力

螺栓(柱)的锁紧力是否足够是密封垫片能否达到密封要求的一个关键因素。为了解决螺栓(柱)锁紧力的问题,我们制定了相应的安装指导书指导工人安装、调试。在指导书里明确规定了各螺栓(柱)的力矩、安装顺序等内容。另外我们还购买了压敏纸来检测密封面的受力情况,同时利用相关软件对其进行理论上的受力分析,为编制安装指导书提供了数据、理论支持。

4.3.2 产品结构

产品结构也是影响密封面压强大小的一个重要因素。结构是否合理可以直接影响密封面的受力是否均匀、所受压强是否能达到密封要求。从目前的情况看,产品设计时有两方面需要注意和考虑的:1)中间螺柱的分布;2)密封面的接触面积(即垫片及分程环的环形宽度或端盖凸台的宽度)的大小。下面就对这两方面的影响进行举例说明:

1)中间螺柱分布的影响:

根据LS970、LSRF540H 的中间螺柱分布情况,我们可以看出,970的中间螺柱分布相对比较均匀,间距差为21mm,而540H 的间距差为54mm,螺柱间距不均匀或偏差过大就会造成密封面的受力不均匀,LS970 的管板直径为680mm,LSRF540H 的管板直径为490mm。按常理讲管板小的密封效果更好一些才对,但实际检测结果却相反,因为这两者结构不同,LS970 的结构相对更为合理,中间螺柱分布相对均匀,间距差小,因此在相同锁紧力的情况下,LS970 密封面的受力更加均匀,所受压强更容易达到垫片的密封要求。

2)密封面的接触面积

理论上讲,在锁紧力相同的情况下,接触面积越小,压强就会越大。我们跟进LSQR145G、LSRF540H 蒸发器时就做过相关的试验,以LSRF540H 蒸发器为例,它是采用分程环结构的,分程环的环形宽度为25mm,用压敏纸检测时发现部分密封面的压强低于30MPa,当检测压力升到2.0MPa 时就发生直通现象。为了提高密封面的压强,工艺部把垫片及分程环的环形宽度减小到15mm,采用压敏纸检测后,发现密封面的压强有所改善,当检测压力升到2.97MPa 时才发生串气现象,气泡间隔为1s/个。

根据修改前与修改后用压敏纸检测的效果,我们可以看出:在锁紧力相同的情况下,减小密封面的接触面积,是可以提高密封面的压强。因此在各方条件允许的情况下,设计时尽可能减小密封面的接触面积,同时中间螺柱的分布尽量做到均匀对称。

5 完成情况

2010 年6 月份整改以后到2010 年12 月份,总体效果良好,通过对工艺调整前与调整后的数据比较:调整工艺前总生产数量18 条,串气数量4 条,串气比例22.2%;调整工艺后总生产数量65 条,串气数量1 条,串气比例1.54%。可以看出,工艺调整后串气的比例调整前有了很大的改善,只有1 条出现异常,是LSQR145G 蒸发器,串气的原因是管板中间的粗糙度不够,后来工艺部组织车间对其修补后,经检验后密封性能合格。

6 总结

经过我们的长时间的跟进与反复论证,认为只要控制好密封面的表面粗糙度、管板的焊接变形量、螺栓(柱)的锁紧力及拥有合理的产品结构。双系统蒸发器的串气问题能够彻底解决。