基于SolidWorks的盘形凸轮CAD/CAE/CAM一体化设计

2013-08-15谢良胜寸立岗柳彦虎

谢良胜,寸立岗,柳彦虎

(兰州交通大学 机电工程学院,兰州 730070)

1 引言

随着计算机技术的快速发展,CAD、CAE 和CAD/CAE/CAM 一体化在机械零部件的结构设计、强度校核、性能分析和模拟仿真加工等方面得到了广泛应用[1]。将CAD/CAE/CAM 一体化技术运用到凸轮的设计与制造过程中,不仅满足了凸轮的使用要求,而且降低生产成本,缩短了开发周期。SolidWorks 软件是一款优秀的三维CAD/CAE/CAM 软件,可以帮助设计师们更快、更准确、更有效地将创新转变为市场产品,实现产品的无图纸化设计与制造,缩短了周期,节约了成本。

2 凸轮基本参数的确定

在对凸轮进行计算机辅助设计之前,需先确定凸轮运动规律、凸轮基圆半径以及滚子半径。

2.1 凸轮运动规律的确定

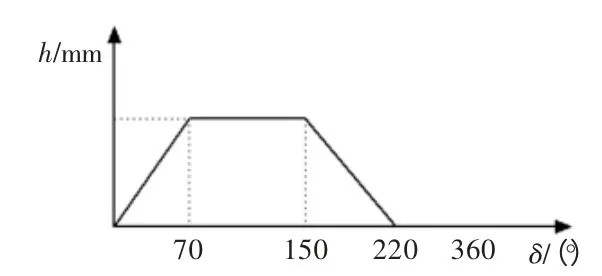

以某微动开关上的凸轮机构为例,其工作场合为低速轻载,设计要求为凸轮以等角速度100r/min 逆时针方向转动,在凸轮的一个运动周期里,要求滚子在凸轮转动70°后等速上升10mm;凸轮转到150°处,滚子静止不动;凸轮转动220°处,滚子等速下降10mm;凸轮再继续转到起点处时,滚子静止不动。得凸轮的位移线图如图1 所示。

图1中,δ为凸轮的转角,h为滚子的行程。

图1 凸轮的位移线图

2.2 凸轮基圆半径的选取以及滚子半径的确定

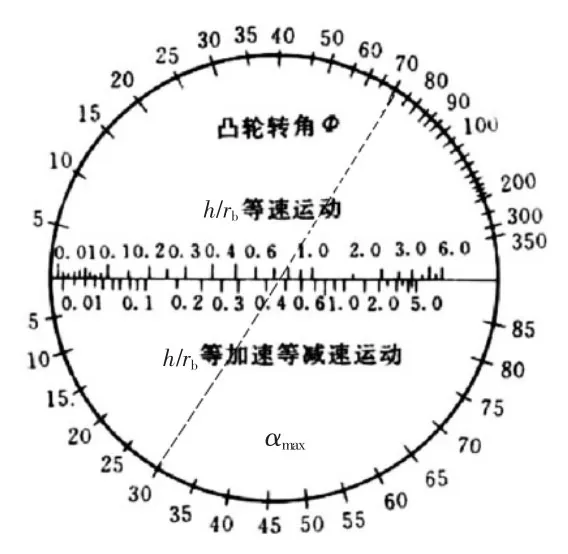

为了使用方便,在工程上现已制备了根据推杆几种常见规律确定许用压力角和基圆半径关系的诺模图,供近似确定凸轮的基圆半径或校核凸轮机构最大压力角时使用[2],如图2 所示。

图2 凸轮设计诺模图

图中虚线所示:当凸轮转角Φ=70°,最大压力角αmax=30°时(对于直动推杆取许用压力角[α]=30°)[2],得到h/rb=0.75,由图1 可知凸轮行程h=10mm,可得凸轮的基圆半径rb≥13.33mm。再根据实际结构尺寸取rb=15mm。采用滚子推杆时滚子半径的选择要考虑滚子结构、强度以及凸轮轮廓曲线的形状等方面的因素,通常取滚子半径rr=(0.1~0.15)rb[2],因此取滚子半径rr=2mm。

3 凸轮CAD

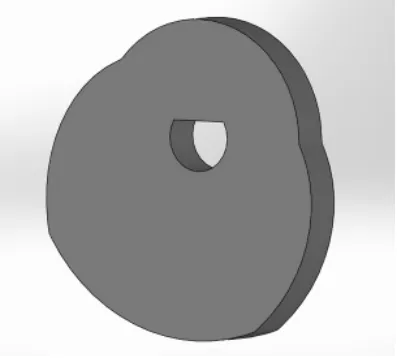

图3 凸轮的三维模型图

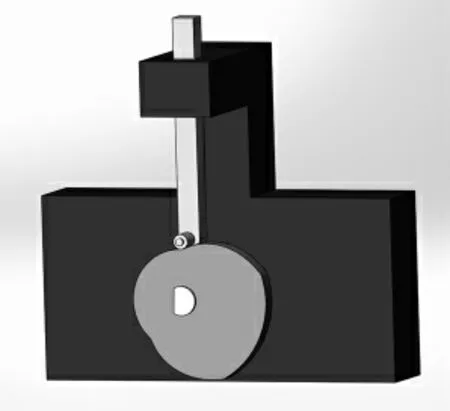

图4 凸轮机构装配简图

凸轮的传统设计方法是作图法和解析法。图解法存在手工绘图误差大、加工精度差等缺点。解析法存在凸轮程序复杂,对编程人员的要求比较严格等缺点,所以,凸轮的传统方法在满足现代社会对凸轮的精度要求时受到了很大的限制[3]。SolidWorks 自带的“Toolbox”插件是一种零件标准库,使用十分方便。对于稍微熟悉SolidWorks的人员来说很快就能掌握。但是惟一的缺点就是其直接生成的凸轮轮廓曲线不是光滑连续的,运用到实际应用场合将会产生较大的冲击和噪声。文献[4]中采用了对“Toolbox”插件直接生成的凸轮实体进行重新“编辑草图”,然后再使用样条曲线工具栏中的“套合样条曲线”的方法使得凸轮轮廓线光滑连续,成功解决了这一问题。凸轮的生成过程主要是对话框中“设置”、“运动”以及“生成”三个标签的参数的输入。其大致步骤如下:“设置”主要用来定义凸轮、推杆的类型以及相应的尺寸;“运动”主要是设置凸轮的运动类型以及相应的结束半径和凸轮转角;“生成”主要用来定义凸轮造型的各个参数。

将上述标签中分别输入凸轮的相应的基本参数和要求,再利用文献[4]中介绍的方法生成了轮廓连续的凸轮如图3 所示。

4 凸轮运动仿真

COSMOS/Motion 作为SolidWorks 软件平台的一款插件,通过对凸轮机构运动性能的仿真分析,得到凸轮曲线的动态性能指标从而判断凸轮设计的优劣以及是否满足设计要求[5]。为了验证推杆的运动规律是否符合要求,应该设计一个简单的凸轮机构对凸轮进行运动仿真。建立凸轮和滚子“凸轮配合”(SolidWorks 软件配合选项卡里自带)的机械配合关系并完成其他零部件的配合关系,建立如图4 所示的凸轮机构装配体模型。

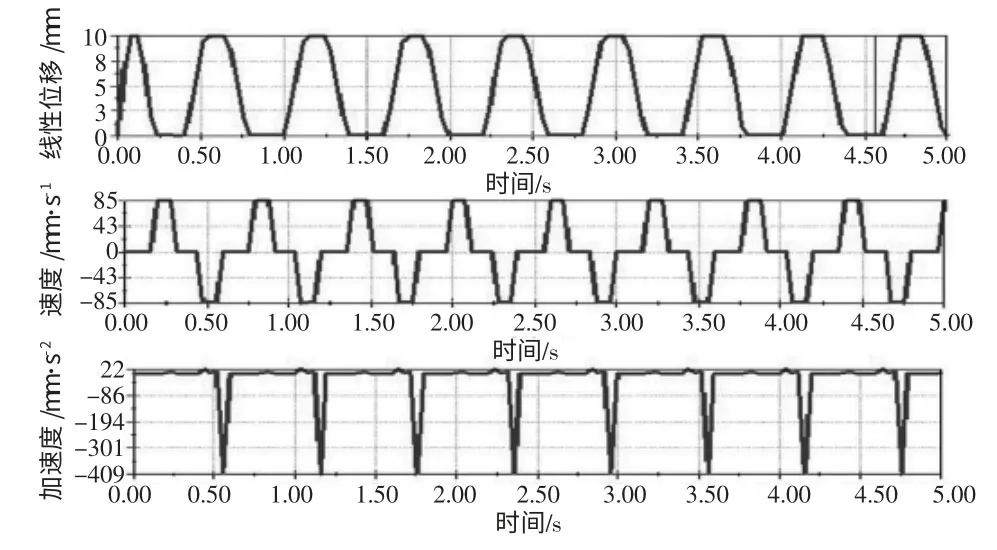

在凸轮机构的装配图的基础上,在凸轮轴处加一马达,并设置转速为100r/min,进行凸轮的运动仿真。为了验证滚子推杆的运动性能是否满足设计要求,我们选择滚子为目标,输出滚子在竖直方向上的位移、速度及加速度曲线,相应的输出图形如图5 所示。

图5 滚子的线性位移、速度、加速度图

图中均以凸轮的旋转时间作为横坐标,纵坐标分别反映了凸轮轮廓线的相应的线位移、速度及加速度性能。图中的位移曲线比较平缓,与图1 凸轮的位移线图基本一致;速度曲线基本满足了等速上升和等速下降的运动要求,证明凸轮的运动规律基本满足了要求。加速度略有突变,但变化值较小,说明冲击较小,符合等速直线运动常用在低速和轻载场合的原则。综上可知,此处凸轮的轮廓曲线具有一定的合理性,满足了设计要求。

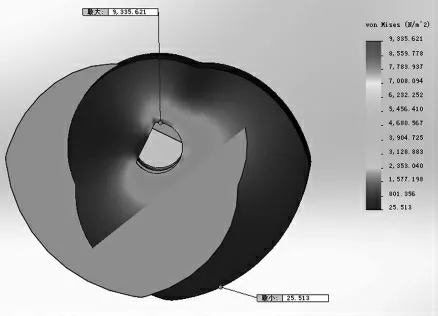

5 凸轮CAE

计算机辅助工程CAE 指用计算机辅助求解分析复杂工程和产品的结构力学性能,以及优化结构性能等。我们有必要对凸轮在运动过程的运动载荷,尤其是在凸轮加速度突变的时候的载荷进行定量分析,以校核凸轮的强度是否足够。Simulation 是与SolidWorks 无缝集成的有限元分析系统,它是作为一个插件供用户选购。在COSMOSMotion 对凸轮的运动分析的基础上,利用Simulation 插件分析就可以得到凸轮在运动过程中的运动载荷分布。由图5中的加速度与时间的关系,在选择时间步进行计算机有限元计算的时候,为了节约时间,在此选择时间步为加速度突变发生的时间,设置时间为0.5~0.75s。设置凸轮材料为1203 碳钢板(ss)进行有限元计算,分析结果如图6 所示。

图6 凸轮的应力分布云图

由图6 可知,凸轮在运动过程中的最大应力为9335Pa,可知凸轮在运动过程中当加速度有突变时的最大应力很小,远小于凸轮材料的屈服强度283MPa,满足使用条件。因此在低速轻载的情况下使用等速运动规律是合适的。

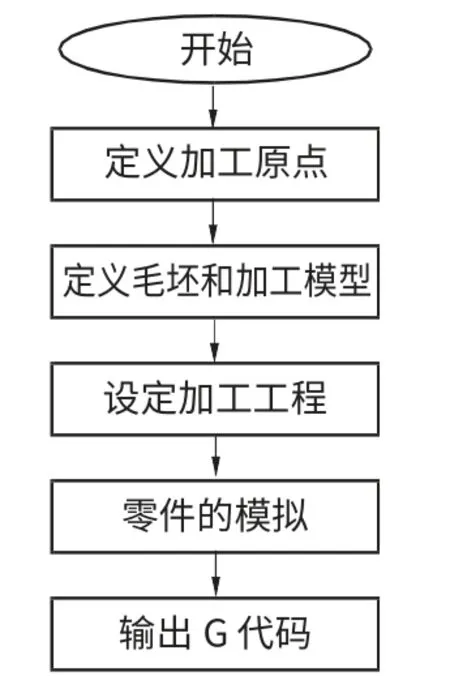

6 凸轮CAM

传统的凸轮加工方法是划线后采用铣床或用手工锉削而成,精度低,误差大;或者运用手动编程进行数控加工,由于凸轮轮廓的复杂性,对编程人员的要求比较高,极大地增加了凸轮的加工周期。本文以SolidCAM为平台进行凸轮的数控铣床的模拟仿真加工。SolidCAM 是完全关联于SolidWorks 模型的计算机辅助制造(CAM)软件。是内置的SolidWorks中最完整的、最佳的加工解决方案,其高效的操作为CNC编程提供更多的价值。对于凸轮来说,其模拟加工过程如图7 所示。

图7 凸轮的模拟加工流程

开始:主要包括将SolidWorks 已经建立好的凸轮的三维模型进行加载和启动SolidCAM 软件,并新建模拟数控铣床加工。

定义加工原点:SolidCAM 会自动定义加工坐标系和加工原点,Z 轴会自动垂直与我们要选取的加工平面。

定义毛坯和加工模型:SolidCAM 根据凸轮的形状会自动形成毛坯的形状,设定凸轮的轮廓面为加工模型的外形轮廓。

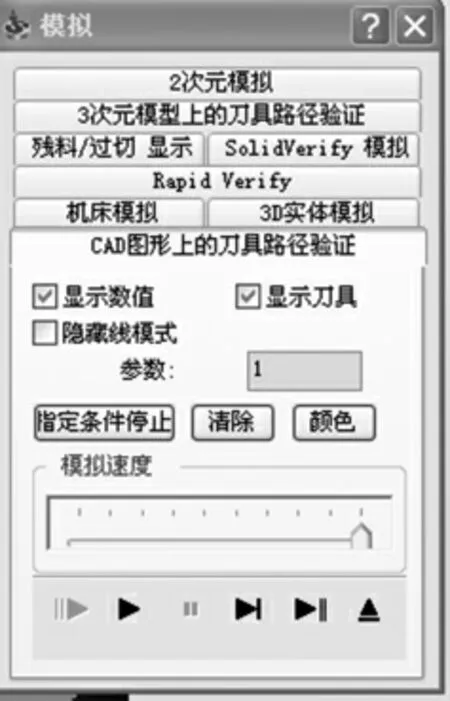

图8 “模拟”对话框

零件的模拟:在完成以上的设定以后,单击模拟按钮,弹出如图8 所示的“模拟”对话框,SolidCAM 会自动进行对凸轮的仿真模拟加工。模拟结果如图8所示。

单击“模拟”对话框中的任一项,如3D 实体模拟,就可查看凸轮的模拟仿真加工过程。其目的主要是检验自动生成的数控程序语法的正确性、加工过程中是否出现干涉或刀具轨迹不符的现象等,减少了设备、刀具和工件之间的损坏,也避免了凸轮传统方法加工中试切试验,节约了成本[6]。

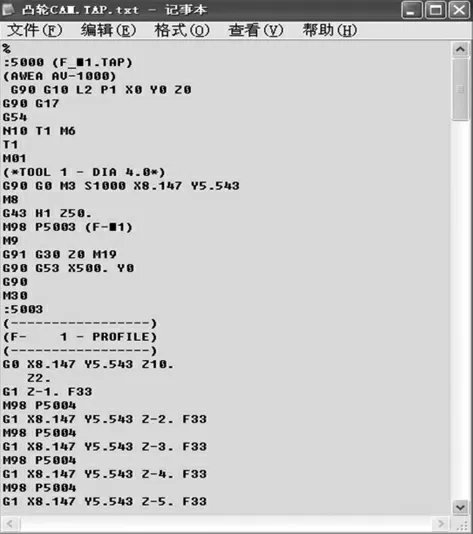

输出G 代码:检查模拟结果没有问题的情况下,就可以生成G 代码,G代码是以文本的格式被保存,如图9 所示,通过微机和数控装置之间的RS232 串行通讯传工具将G代码传送给数控机床,完成对凸轮的实体加工。减少了人工编程,提高了效率。

图9 凸轮G 代码

7 结语

本文以SolidWorks 软件及其各种插件为平台介绍了凸轮的CAD/CAE/CAM 一体化设计,实现了凸轮的从研发、设计到制造的无图纸化生产,缩短了周期,极大地减少了成本。同时也对其他机械产品的生产有一定的借鉴意义。本文的不足之处就是只是对凸轮进行了模拟仿真加工,由于条件限制没能进行实体加工,无法进一步验证G 代码的正确性。

[1]崔胜民,高旭宏.车轮CAD/CAE/CAM 一体化技术的研究[J].机械设计与制造,2004(3):36-38.

[2]孙桓,陈作模.机械原理[M].北京:高等教育出版社,1996.

[3]林巨广,程刚,刘凯,等.凸轮的新型精确设计及加工方法[J].机械工程师,2012(3):54-55.

[4]曹岩,赵汝嘉.SolidWorks 2007 精通篇[M].北京:化学工业出版社,2007.

[5]方芳,黄松,林刚.基于MatLab 和SolidWorks的凸轮轮廓设计及性能分析[J].矿山机械,2010,38(6):39-42.

[6]郑小光,尹佑盛,梁锡昌.凸轮的计算机辅助设计与数控加工[J].机械设计与制造,1999(6):7-8.