外延用三氯氢硅精馏生产过程中各参数之间关系的研究

2013-08-15刘阅吴霄张笛艾超中锗科技有限公司江苏南京211200

刘阅 吴霄 张笛 艾超(中锗科技有限公司 江苏 南京 211200)

0引言

在生产半导体器件过程中,外延制造是不可以缺少的一步。近年来,随着平板电脑、智能手机、平板电视等多元合一的电子产品的问世与发展,电子工业的水平也因市场需求而不断提高。外延用电子级三氯氢硅主要是应用在硅衬底外延过程中的一种重用的气体材料,外延生长过程中通过精准掺杂与衬底形成PN型材料作为后道产业基础。纯度作为电子级三氯氢硅产品的重要的质量指标受到多了制造团队以及使用方的高度关注,本文将着重对外延用三氯氢硅的生产过程中各参数之间的关系进行分析研究。

原理

精馏作为一种分离技术,在电子级三氯氢硅的制造过程中被主要应用。它是以相互混合的体系中各组分在同样的条件下的沸点或者饱和蒸汽压的不同为依据,通过吸收或放出热量,使得混合物形成气、液两相系统,气、液两相相互接触中进行热量传递和质量传递,使得容易挥发的组分在气相中增浓,而难挥发组分在液相中增浓,从而实现互溶液体混合物分离的办法。因此,精馏操作的依据是互溶液体混合物中各组分挥发能力的差异,实现分离的条件是必须能够形成气、液两相系统。

工业级的三氯氢硅是电子级三氯氢硅的前身,其合成过程是是将干燥的硅粉输送到流化床内,在流化床反应器内,硅粉与氯化氢气体进行合成反应的。在反应生成的三氯氢硅的过程中伴随的副反应产生了其他氯硅烷,如二氯二氢硅和四氯化硅;反应过程如下:

Si+3HCl→SiHCl3+H2↑

副反应化学方程式为:

Si+2HCl→SiH2Cl2(T<280℃)

Si+4HCl→SiCl4+2H2↑(T>350℃)

对于合成三氯氢硅的过程中产生的副产物,虽然后期进行了初步的蒸馏分离,但是由于过程比较粗犷并不能够达到电子级的要求;除此之外更重要的是含有的各类金属杂质会对后期的外延产生致命的影响。

因此,电子级三氯氢硅的制造加工着重是通过精细化精馏工艺有效分离出其中的各类氯硅烷和金属杂质。

1 研究过程

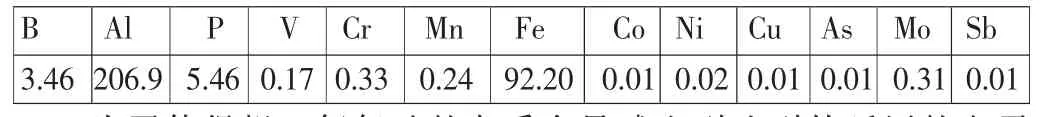

对一批原料粗三氯氢硅的成分进行分析,分析结果如下:

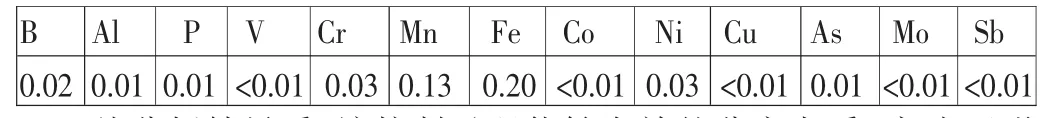

表一:原料粗三氯氢硅的杂质分析表 单位:PPb

为了使得粗三氯氢硅的杂质含量减少到达到外延用的电子级的三氯氢硅产品,需要通过精馏提纯的工艺进行处理。这个精馏过程的各参数的控制水平将关系到产品中杂质的含量,因此我们有必要对各参数着实际研究,总结规律。

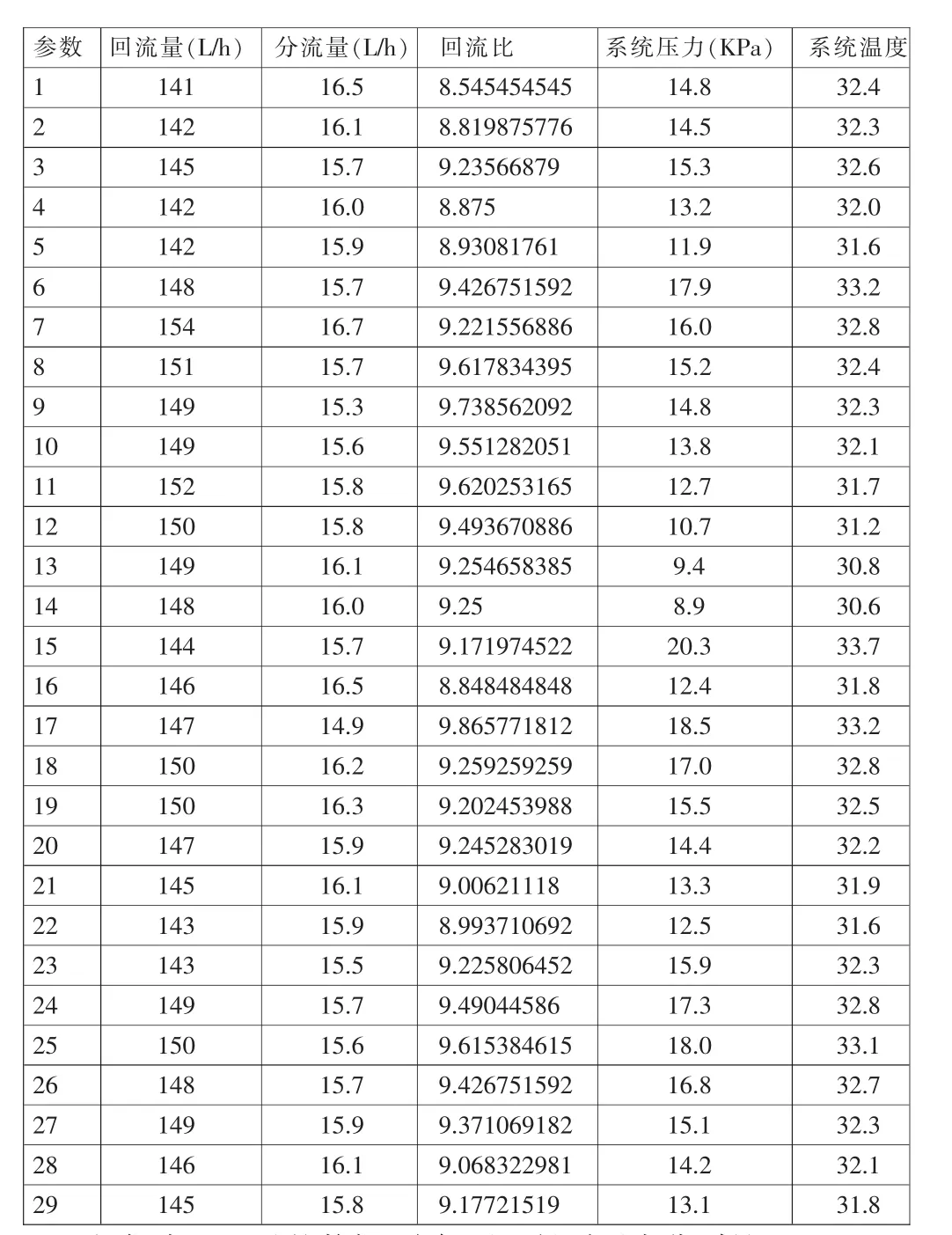

在提纯的过程中涉及回流量、出料流量、系统压力和系统温度的检测,以下是抽取某一段时间内的各组参数的记录情况:

表二:某段时间内精馏过程各参数的控制水平

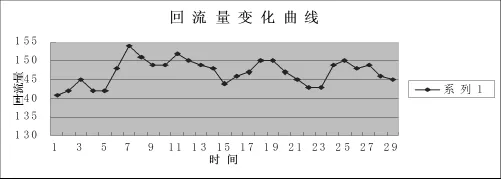

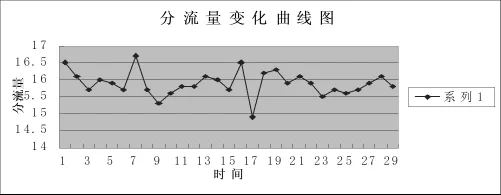

根据表二记录的数据,我们可以得到下表分别是:

图一:回流量变化曲线

图二:分流量变化曲线

图三:回流比变化曲线

图四:压力变化曲线

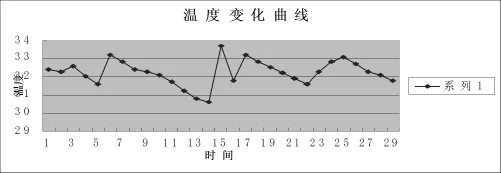

图五:温度变化曲线

2 过程分析

回流量指标是一个由系统压力、精馏釜温度和塔顶温度共同作用形成的综合结果。一方面它的变化会因精馏釜温度升高而升高,又会因体系压力增加而减小。

精馏塔塔顶上升的蒸气进入全凝器冷凝后,冷凝液全部回流至塔内的回流方式称为全回流。全回流时,塔顶产品D=0,进料量F和塔釜产品量W均为零,也就是既不向塔内进料,也不采出产品。在外延用电子级三氯氢硅的精馏提纯中,一般会进行一段时间的全回流,使的迅速在各塔板上建立逐板增浓的液层。

回流是精馏塔操作不可缺少的因素之一,回流量与采出量之比即为回流比。在塔板数和塔板结构已经确定的情况下,增加回流比,通常是可以提高精馏效果。但对于已经满负荷运行的塔来说,加大回流比,蒸汽速度过高,则会造成过量雾沫夹带,使分离效果变差。

增加还是减小回流比,主要应该考虑两个因素,即塔板数和塔板效率,观察影响产品产量和质量的因素主要是塔板数还是塔板数还是塔板效率。选择合适的回流比既能够满足工艺要求,有能适应塔结构的限制。回流比一经确定,就应该保持相对稳定。在一定负荷条件下,回流比一定,回流量即一定。在一定条件下,回流量的变化对塔的整个精馏过程产生显著影响,如果回流量减少,将导致精馏段各板温度上升,组成随之发生变化。

在数值上温度控制在30.5℃-33.5℃之间是有三氯氢硅本身的性质决定的,由于粗三氯氢硅的杂质含量的变化引起的在相同条件下的混合体系的泡点不同。压力范围保持在10KPa-20KPa是比较合理的,符合了系统的要求和工艺要求。

产品分析:

表三:产品三氯氢硅的杂质分析表 单位:PPb

从分析结果看,该控制过程能够有效的分离杂质,实践证明能够满足外延需要。

3 总结

本文对外延用电子级三氯氢硅的提纯过程中的参数作了研究总结,发现在类似与研究对象的提纯系统的提纯电子级三氯氢硅产品的回流比控制在8.5-10能够使产品达到质量要求。温度和压力的控制有着比较明显的对应关系,符合理论规律。

[1]孙学政,刘奋宙.三氯氢硅生产技术及市场[J].中国氯碱,2008,8:15-17

[2]惠红光.三氯氢硅装置主要设备布置及吊装方案[J].化工生产与技术,2006,13(6):47-49

[3]刘雨虹.ASPENPLUS化工模拟系统在精馏过程中的应用[J].石油化工腐蚀与防护,2003,20(4):56-59

[4]毛明华,李群生.高效导向筛板流体力学性能研究[J].北京化工大学学报,2004,31(3):27-29