动车组司机室标志灯罩漏雨故障分析

2013-08-14韩玉红

韩玉红

(南车青岛四方机车车辆股份有限公司,山东青岛 266111)

1 引言

动车组,简称EMU(Electric Multiple Units),是城际和市郊铁路实现小编组、大密度的高效运输工具,以其编组灵活、方便、快捷、安全、可靠、舒适为特点,备受世界各国铁路运输和城市轨道交通运输的青睐[1]。自2004 年国家发改委与铁道部联合印发《大功率交流传动电力机车技术引进与国产化实施方案》和《时速200 公里动车组引进与国产化实施方案》,到2006 年国内首列国产化时速200km/h动车组下线,再看今天最高运营速度可达380km/h的高速动车组“贴地飞行”于武广、京沪、京广等铁路客运专线,中国已全面进入高铁时代。

随着动车组车辆速度等级和投入数量不断提高,列车运营过程中故障的数量和种类也随之增加,特别是300km/h以上高速动车组技术走在世界的前列,缺少可借鉴经验,同时试验条件下难以模拟高速运营中复杂环境因素对车辆各部件的影响。所以针对动车组运用过程中的故障制定快捷、有效的措施,是其运营的前提和安全的保障,是提高高速列车效能的重要途径,也是提高车辆效率、可用性,增强铁路运输企业竞争力的一个重要手段。本文结合动车组司机室标志灯面罩漏雨的故障分析,通过密封胶性能研究、淋水试验等措施制定合理的修复方案,并在分析国内检修技术基础上,提出高速动车组维修性设计、完善高速列车故障诊断系统和提高列车的可用性的合理化建议。

2 动车组司机室标志灯面罩漏雨现场调查

通过对漏雨的车辆进行排查,水是由司机室车内顶板滴下,漏雨位置判定为司机室标志灯聚碳酸酯面罩与车体接触密封区域。同期出厂的车辆中,漏雨只发生在个别车辆,初步分析发生漏雨的可能的原因有:(a)聚碳酸酯标志灯面罩与车体间密封胶老化失效;(b)聚碳酸酯标志灯面罩与车体间密封胶被运营环境中的沙石等异物损伤;(c)密封胶涂打饱满度及底涂剂应用的规范性等施工过程的控制。

3 动车组司机室标志灯面罩漏雨故障分析

3.1 聚碳酸酯标志灯面罩与车体间密封胶老化失效分析

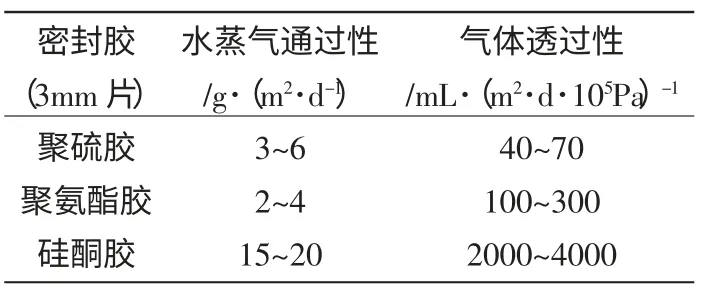

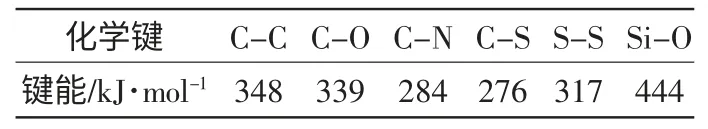

动车组司机室标志灯面罩材质为聚碳酸酯玻璃,与车体间密封采用聚硫和硅酮两种类型的密封胶。底层使用的双组分聚硫密封胶,是以液体聚硫橡胶为主体,配以硫化组分构成的高性能密封材料[2],具有良好的气密性,表l 给出了各类密封胶的水蒸气及气体的透过性。表层使用的单组份硅酮密封胶,是以线型聚硅氧烷为主要原料的密封材料,也称有机硅密封胶。硅酮密封胶的高分子主链主要由Si-O-Si 键组成,在固化过程中交联剂与基础聚合物反应形成网状的Si-O-Si 骨架结构,由于Si-O 键较高的化学键能,使其具有优异的耐高低温性能和耐候性能,如表2 所示。经过对漏雨车辆表层密封胶的排查,未发现局部粉化、发粘、龟裂、斑点、起泡及变形等老化现象。

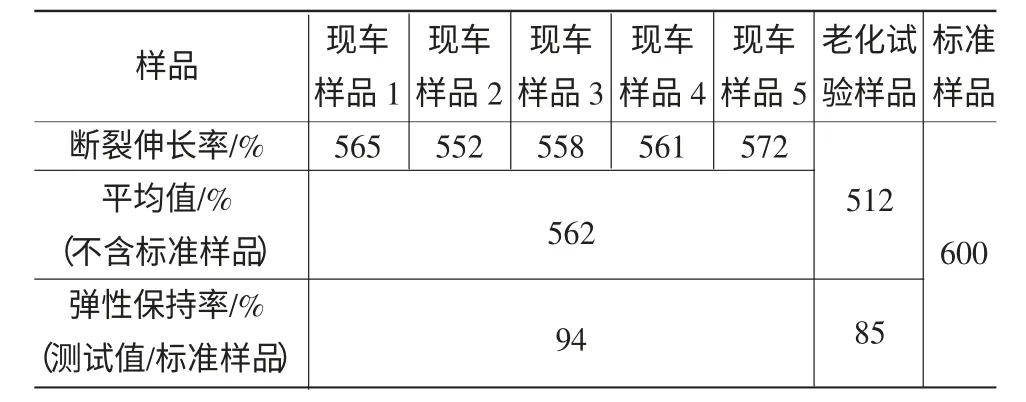

老化是一种不可逆的变化,指高分子材料在加工、贮存和使用过程中,由于受内外因素的综合作用,其性能逐渐变坏,以致最后丧失使用价值的现象[4]。如果密封胶发生老化现象,最直接的现象就是弹性下降,将削弱其抵制水蒸气、气体的作用,严重时就可能发生漏水的故障。断裂伸长率是将试样在拉力机上以一定速度拉断时,其伸长部分与原长度之比,是衡量密封胶老化的重要指标。将表层密封胶试样制备为哑铃型(1 型),在标准条件下放置约7d,按照《GB/T 14522-2008 机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法 荧光紫外灯》[5]“附录C 荧光紫外灯暴露试验的典型试验条件”中“暴露周期类型2”规定进行耐紫外光老化试验:光源为UV-A(340nm),辐照度(0.76±0.02)W/m2·nm,60℃8h 干燥(光照),50℃4h 冷凝,试验进行1500h,试验结束后,在标准条件下状态调节24h,然后测定断裂伸长率。老化试验后密封胶样品和现车裁剪密封胶样品,按照《GB/T 528-1998 硫化橡胶或热塑性橡胶拉伸应力应变性能》[6]制作成哑铃型(1 型),胶膜厚度为2mm±0.5mm,以500mm/min的速度匀速拉伸,检测其断裂伸长率结果如表3 所示。

表1 各类密封胶的水蒸气及气体的透过性

表2 几种化学键键能

表3 表层硅酮密封胶断裂伸长率检测

密封胶样品人工加速老化试验1500h 后,表面未出现局部粉化、发粘、龟裂、斑点、起泡及变形等老化的现象,弹性保持率为85%;现车样品断裂伸长率为562%,弹性保持率为94%,高于老化试验样品的弹性保持率。从聚碳酸酯标志灯面罩与车体间密封胶的表面状况和弹性保持率证明:表层硅酮密封胶未出现老化失效现象,不是造成漏雨故障的直接原因。

3.2 聚碳酸酯标志灯面罩与车体间密封胶异物损伤分析

图1 表面胶层损伤情况

图2 压条拆除后密封胶状况

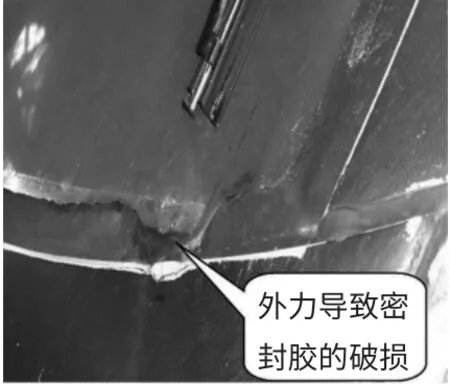

通过对漏雨车辆密封胶的排查,发现部分密封胶有明显缺损的现象,如图1所示。缺损的原因是列车高速运营条件下,受到环境中沙石等异物的撞击,但损伤只发生在表层硅酮密封胶,未深及底层聚硫密封胶。所以聚碳酸酯标志灯面罩与车体间密封胶被运营环境中的沙石等异物损伤同样不是导致漏雨的直接原因,但如果损伤面较大将成为漏雨故障的隐患。

3.3 聚碳酸酯标志灯面罩与车体间密封胶施工质量分析

经过淋雨试验、车窗拆卸和胶粘剂施工分析,漏雨故障与施工过程的控制有直接的影响。在压条拆除后,发现压条与车体间的密封胶存在很多空隙,即密封胶涂打量不足或压条按压力度不够,如图2 所示。

3.4 聚碳酸酯标志灯面罩漏雨原因分析

司机室前窗是动车组运营过程中承受风剪切力最大,也是最容易受到环境中沙石等异物撞击的区域之一。动车组运营前的气密性和淋雨试验能够满足技术指标要求,而当聚碳酸酯标志灯面罩与车体间密封胶受到外力的冲击导致破损,破损区域又与压条下密封胶空隙相连通时就发生了漏雨现象。

4 动车组司机室标志灯面罩漏雨改进措施

4.1 运营中动车组临时处理措施

对于运营中动车组,首先使用壁纸刀修整破损区域,保证修补区域表层平滑、无松动的密封胶;使用无纺布除净胶条周边的水和灰尘,在待修补区域四周扩大20~50mm的范围刷涂专用底涂剂,以增加原有胶层和修补胶层的附着力,要求覆盖聚碳酸酯标志灯面罩与车体部分;底涂剂干燥20min 后,对底涂剂刷涂区域涂打与现车相同的硅酮密封胶;密封胶自然干燥16h 以上允许上线运营;修补的同时,对施工车辆的车号和区域进行详细记录,便于在高级修程时进行彻底修复。

4.2 高级修动车组处理措施

动车组达到高级修程时,对于运营过程中发生漏雨故障,已采取临时处理的车辆按照如下步骤进行彻底修复:司机室前窗及车体防护→拆除标志灯正面罩四周压板→割除原车密封胶(包括压条以及聚碳酸酯标志灯面罩与车体间密封胶)→刷涂底涂剂→干燥20min→恢复聚硫密封胶→恢复压条→干燥24h→恢复硅酮密封胶→干燥48h。

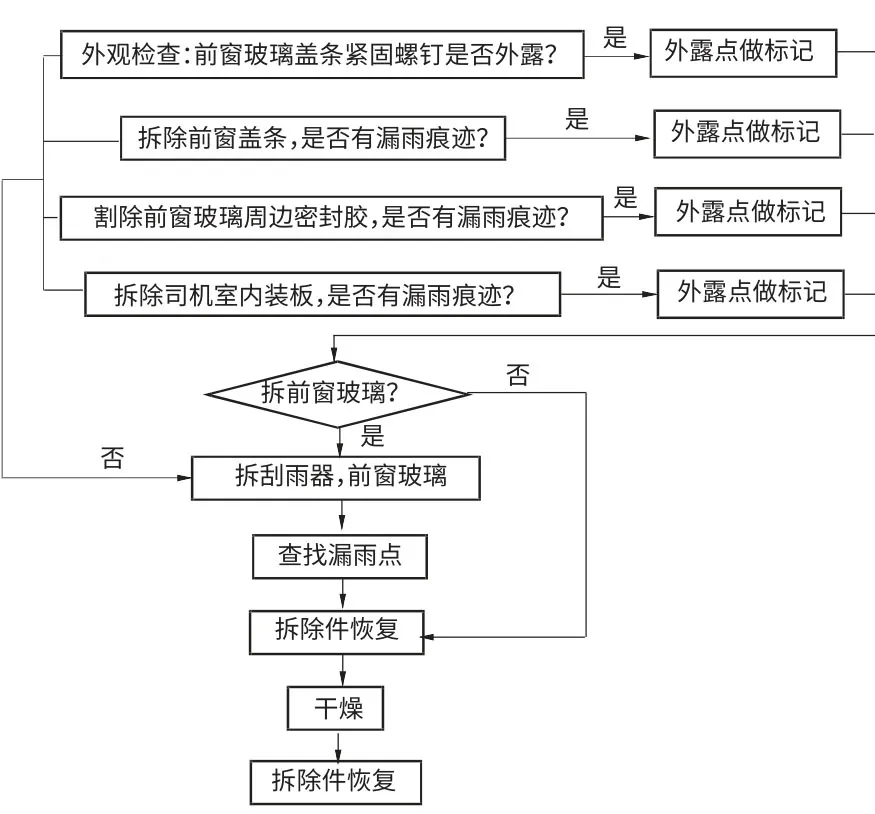

在修复过程中,严格控制底涂剂干燥时间和密封胶的涂打。底涂剂要求干燥20min 以上,密封胶涂打饱满、均匀,保证压条与车体间无空隙。对于司机室前窗密封胶有明显缺损的车辆,按照图3 所示步骤进行检查,如发现漏雨故障按照上述步骤进行修复。

图3 漏雨故障普查步骤

5 高速动车组检修技术发展趋势展望

以往的检修观念是注重检修对设备效能的恢复和可靠性的保持,主要包括定期维修(又称计划修)、视情维修(又称状态修)和事后维修(又称故障修)三种方式[7],定期维修和视情维修均属于预防性的,而事后维修方式则是非预防性的。目前在借鉴国外检修技术的基础上,国内高速动车组以可靠性、舒适性为中心,实行计划定期检查和整备与监控预报状态修理相结合;单元部件换件修理、寿命管理以及主要元部件实行高度专业化集中修理相结合的维修制度。

未来高速动车组检修技术要注重维修性设计,就是从设计阶段赋予高速动车组方便、迅速地进行维修的特性,提高RAMS(可靠性、可用性、维修性和安全性)、保障性和经济性(寿命周期费用);完善高速列车故障诊断系统,包括地面故障诊断系统和车载故障诊断系统,及时以信息为依据,准确、完整地给予高速动车组故障分析和决策;依托维修、保养及整备(包括排污)工作可并行作业,且设备先进的维修管理中心,即高速动车组维修基地(或称为动车段),缩短列车的维修停时,提高列车的可用性,实现高速动车组安全可靠、舒适正点、周转迅速地运行。

[1]林晓言.高速动车组的重要经济影响[J].中国铁路,2007(4):45-47.

[2]黄正强,宋秋灵,刘畅,等.改性聚硫密封胶的研制[J].中国建筑防水,2010(18):25-28.

[3]邢凤群,崔洪,郭月萍,等.聚硫密封胶的性能特点及应用[J].粘接,2007,18(5):53-55.

[4]冯新德,等.高分子辞典[M].北京:中国石化出版社,1998.

[5]GB/T 14522-2008,机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯[S].

[6]GB/T 528-2009,硫化橡胶或热塑性橡胶拉伸应力应变性能的测定[S].

[7]刘丽影,刘继刚,刘继.我国高速动车组检修制度[J].同济大学学报,2001,29(8):1000-1003.