高过载条件下红外成像技术研究

2013-08-14黄殿升张福欣杜光伟

黄殿升 张福欣 陈 凯 杜光伟

(中国电子科技集团公司 第27研究所,河南 郑州 450000)

1 概述

制导炮弹是在制导技术、控制技术、微型机电技术基础上诞生的,可以弥补普通炮弹射程近、精度低的缺陷。与导弹攻击方式相比,制导炮弹具有携弹量大、使用灵活、价格低廉等优点。特别在用以打击陆上目标、提供火力支援、应付恐怖主义及非对称威胁的情况下,对制导炮弹的军事需求显得更为迫切[1]。

当前图像制导以红外成像或电视成像方式为主要的发展方向,其被动工作、制导精度高、抗干扰能力强,具有实现“发射后不管”的能力,符合现代战争对武器高精度、智能化的要求。

红外图像制导炮弹是未来发展趋势。为了满足军事应用需求以及开拓潜在的巨大市场,各工业部门已经围绕炮弹图像制导技术先期开展了相关论证和基础技术研究工作,诸如大规模集成电路微封装技术、旋转图像处理技术、红外探测技术等关键技术的不断进步,都为制导炮弹成像制导开展成体系的研究奠定了技术基础。

2 关键技术

对于红外图像制导炮弹,其在制式火炮系统发射的过程中,在炮膛内火药燃烧压力的作用下,炮弹将产生很大的加速度,使炮弹内的各组件在发射瞬间承受最大到上万个g左右的短时高过载,这种载荷环境给红外成像系统的工作带来很大的不良影响,尤其是其中的光学探测成像组件,甚至会因为结构件的破坏而不能正常工作[2]。因此红外图像制导炮弹中,红外成像系统是整个指导炮弹中最为关键和核心的部分。

其关键的核心技术难点是:

(1)红外光学组件抗过载设计;(2)探测器抗过载防护;(3)核心电子电路的抗过载设计。

抗过载技术的理论分析和实现途径是选择合适的减振参数、设计合理的减振系统、采取特殊的封装与集成工艺来突破抗高过载的技术难题,使红外图像成像系统能满足指导炮弹发射的实际应用环境要求。

3 系统设计

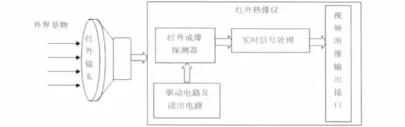

红外成像系统由红外光学镜头组件、红外成像探测器、驱动时序及读出电路、实时信号处理电路、视频输出接口等组成,如1所示。

图1 红外成像系统成原框图

3.1 红外光学镜头的抗过载设计

对红外成像系统而言,光学部分是抗高过载的薄弱环节之一,必须从红外材料的选用和结构设计上入手加以考虑[3]。

考虑到探测器靶面大小、目标的大小及视场等因素,本系统焦距f取45mm。根据红外目标的辐射特性,探测器的灵敏度,以及弹体的结构总体要求,主镜口径D1取45mm。该系统设计的关键是如何在保证成像质量的条件下,尽量减小体积满足系统总体结构要求。由于是要承受高过载的要求,考虑反射系统不产生色差,易于轻量化,通过使用非球面来校正像差可以使结构简单,像质优良的特点,采用了全反射式R2C光学系统。基于几何光学理论,该系统设计了筒长较短,轴外像差小,像面照度均匀,满足弹载要求的适于红外探测器的光学系统,给出了设计结果。在满足高过载方面,采用了全金属双反结构,且与弹头成统一的整体的设计措施。选择的合金材料的形变系数与红外玻璃形变系数接近,在他们的连接部位采用能够吸能且形变小的特殊结构,保证他们在受到高冲击时有一致的形变,从而达到保护红外玻璃而且不影响成像质量的目的。

3.2 探测器抗过载设计与防护

红外探测器是该系统的核心部件,其是否能够通过炮弹发射瞬间的高过载是成败的关键。在弹药发射时,惯性器件要经受上万个g的高过载环境,因此设计时需要考虑其抗高过载的能力,必须保证弹发射出后传感器能够可靠工作。首先要从理论上进行设计分析,找出薄弱环节并进行保护,确保探测器能够有足够高的抗过载能力;其次要在与印制板的连接上做到充分的减震,吸收和减弱瞬间的高过载对探测器带来的冲击。探测器的设计与封装涉及到微电子技术及其他学科,是系统中最为复杂和脆弱的额环节。对红外探测器而言,其薄弱环节是探测器的锗窗和内部的微成像单元,在高过载情况下易损坏。由于其是真空封装,锗窗内外存在着一个大气压差,在过载情况下容易破裂,碎片从而砸坏微成像单元。在设计方面,一方面通过加厚锗窗的厚度,同时再在锗窗下面加上金属骨架网,大大提高了锗窗抗过载能力。在封装技术上,采用对特殊元件进行定点固定的特种工艺,提高其抗冲击的等级。结合国内微电子封装技术优势,对核心器件采用特殊工艺封装,使之具备耐受高过载的能力。探测器与印制板的之间的连接,使用空心铝加橡胶垫的组合方式,增强吸震能力。管脚与焊盘之间采用硅胶进行灌封,这些措施通过实验证明,能有效提高探测器核心部件的整体抗过载冲击的能力。

3.3 信号处理电路的抗过载设计与灌封

灌封材料除了要求机械强度好外,还必须对设备电性能指标影响小。通过多达几十次实验和几十种材料的比较,我们选择了硬质聚氨酯发泡剂作为灌封材料。硬质聚氨酯发泡剂为A、B双组材料,该材料其绝缘性能优异,机械强度高,可以通过改变A、B比例而制成不同密度、硬度硬泡制品。其中最为关键的是配好A、B材料的比例。混合后,反应较慢,一般2~3min后开始发泡,发泡的过程中要按比例不断添加催化剂,发泡后经熟化形成硬质聚氨酯泡沫塑料。硬质聚氨酯发泡剂发泡过程中温度高达180℃、会产生较大的压力,因此模具设计应该具有一定的强度,在反应热的情况下,不会变形,不影响零件尺寸,又便于拆摸。因此进料孔和出料孔的设置和大小需合理设计,保证既能顺利灌料,又可以把多余的料排出,同时使其内部的产生的压力不至于太大,导致内部电子元器件受到变形损坏,这就要进行理论计算和实验。试验证明,进口孔径为4毫米,出口为3毫米时,且在同一平面时灌封效果最好,内部灌封最为严实,而且表面光滑。灌封时必须遵照如下步骤进行:工装及电路清洗→烘干→工装涂抹凡士林→电路输出接口保护→配胶→浇注→固化→整修→应力释放。

4 高过载冲击验证试验

4.1 试验原理

实验原理:采用空气炮作为模拟过载的加载手段,将装有光栅的测试装置安装在测试段(光栅作为激光多普勒干涉仪的合作目标),在压缩空气的推动下使炮弹获得一定的速度,在测试段与测试装置发生碰撞后,使测试装置获得所需的加速度,同时由激光多普勒干涉仪记录整个加速过程并将数据在逻辑分析仪上显示。

试验过程中,通过调节子弹与测试装置上毡垫的厚度和气体的压力值可以实现对激励加速度信号幅值与脉宽的调节,从而实现考核被测装置抗过载冲击性能的作用[4]。

4.2 试验结果及分析

空气炮在压力值:0.31MPa;子弹毡垫:0层;被撞红外成像系统重量:6.4kg;被撞体毡垫:2厚+3薄情况下的位移、速度和加速度信号。从上可以看出,此次的试验得到了加速度幅值:4600g,脉宽:700μs。

实验表明,整个红外成像系统中,最薄弱的环节出现在红外成像探测器件部分,其次是红外成像系统的光学组件,最为成功的部分是核心电路的保护设计,其最终通过了上万g的高过载冲击实验。

5 结束语

通过对抗过载技术在理论上进行深入分析,研究了减振新方法、新工艺,增加可行的减振措施,通过减重、高强度材料、减振垫及对电子线路器件进行整体灌封加固等措施,提高了红外成像系统的短时抗高过载的能力。

[1]吴杰,陈继祥,陈邓安,王子明.舰炮制导炮弹的关键技术研究[J]兵工自动化,2011,(03).

[2]李世永,钱立志,王志刚.弹载侦察系统抗过载技术研究[J].弹道学报,2005,17(3):31-35

[3]王家骐.光学仪器总体设计[M].长春:长春光学精密机械与物理研究所研究生教材,2003.

[4]徐鹏,范锦彪,祖静.高g值冲击下存储测试电路模块缓冲保护研究[J].实验力学,2005,20(4):610-613.