玻璃钢材料发展现状综述

2013-08-13吴如艳陈凤舞

吴如艳 陈凤舞

(中国矿业大学 南湖校区,江苏 徐州 221116)

一 我国玻璃钢复合材料发展回顾

上世纪60年代中叶,我国就已研发出多种玻璃钢制品,包括导弹头部、枪托、火箭筒、高压气瓶、飞机螺旋桨、贮罐、农用喷雾器、弓、跳水板等。1965年10月,我国国家科委、国防科委、建材部联合召开了玻璃钢工作会议并举办展会,展会期间引进了英国的UPR(不饱和聚酯树脂)生产线,是的我国的UPR及相关复合材料制品的生产技术进一步发展和普及,这对我国今后的基体树脂和GRP的发展起到至关重要的启蒙作用。

随着改革开放的脚步,我国继续引进了纤维缠绕管道与罐生产线(包括夹砂管、高压管、工艺管、卧式与立式贮罐)、SMC/BMC、RTM、连续采光板、拉挤等设备,以及环氧树脂与不饱和聚酯生产软硬件。自此,我国成为继日本、美国之后自主研发并具有世界先进水平玻纤工业的国家。

历经半世纪,我国通过吸收国际先进技术和自主创新,FRP/CM已成为我国的朝阳产业。神州飞船发射成功,其返回舱主承力结构、低密度SMC等玻璃钢件荣获国家科技进步二等奖,从此我国复合材料科技达到世界先进水平。

我国的玻璃纤维及玻璃钢工业于1958年正式奠定基础。改革开放之前,我国玻璃纤维与玻璃钢产业发展缓慢,1978年我国的玻璃钢年产量也仅有6000吨左右,主要是一些模压和手糊的军工产品,其中玻璃纤维只有三万吨左右,主要产品为细纱薄布,其主要工艺是代铂炉球法拉丝。直到改革开放后,尤其是近十年来,我国的玻纤玻钢工业才显现出旺盛的生命力,在工艺技术装备和产量质量方面均发生了翻天覆地的变化,成为我国国民经济体系中不可或缺的重要组成部分。

二 国外玻璃钢复合材料发展回顾

上世纪30年代,美国伊里诺玻璃公司于康宁公司成立合资企业,先后研发出玻璃棉、连续玻璃纤维等生产技术,E玻璃纤维于1939年正式问世,与此同时,环氧树脂和不饱和聚酯接连诞生,为玻璃纤维增强塑料工业的发展打下坚实的基础。生产玻璃钢的主要增强材料——短切原丝毡及连续原丝毡于1945年相继投入生产,美国杜邦公司于1952年发明出沃兰偶联剂,解决了增强塑料中玻璃纤维与树脂的界面粘结问题。第二次世界大战促成了玻璃纤维、玻璃钢的进一步发展。为适应战争需要,许多玻璃钢产品如玻璃钢油桶、雷达罩、军用盔甲被相继研发出来为战争服务。战后的1945年,美国二十多家玻璃钢公司联合成立美国塑料工业协会低压层合材料工业分会,自此,玻璃钢/复合材料成为独立的工业体系,从传统的塑料工业中独立出来。

统计数据显示,截至1998年底,全球玻璃钢/复合材料总产量550万吨,其中北美约占183万吨、欧洲各国约占153万吨,亚太地区各国总产量159万吨,其他地区总产量60万吨。在这550万吨复合材料中,玻璃纤维增强热固塑料约占百分之七十,增强热塑性塑料约占百分之三十,数据显示西欧玻纤增强热塑料的迅猛发展之态势。美国是世界最大的玻璃钢/复合材料生产国,1998年,北美的183万吨总产量中美国占据163.3万吨,到1999年,美国总产量达170万吨,2000年达177万吨。自1991年来,美国玻璃钢/复合材料工业已连续九年持续增长。以美国为例,1999年共生产236万吨高性能复合材料,总价值达507亿美元,足以说明以高强玻纤、芳纶纤维、碳纤维、陶瓷纤维及硼纤维为增强材料,以环氧及各种高性能树脂为基材的高性能复合材料发展态势之强。

三 国内外玻璃钢/符合材料及玻纤工业现状及发展

1.玻璃钢/复合材料的应用模式

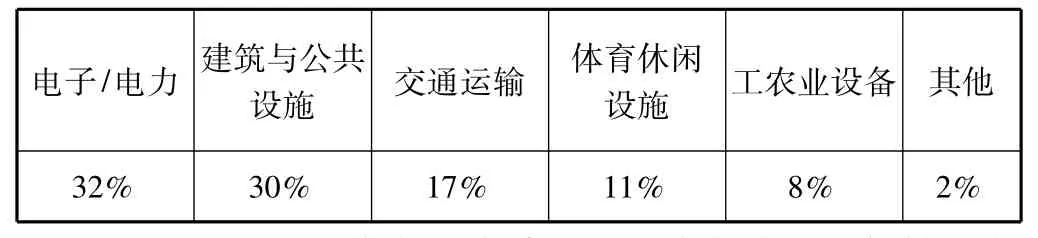

世界三大主要玻璃钢/复合材料生产地区对复合材料的应用模式各异,以美国为例,玻璃钢/复合材料在各个市场的应用比例如下表所示:

?

在亚太地区(不包括中国),玻璃钢/复合材料在各市场的应用比例如下:

?

在我国,尚未对玻璃钢/复合材料的市场应用比例做出分类统计,其产品主要包括各种吨位的冷却塔,玻璃钢管道与贮罐(防腐工程和流体输送工程),拉挤型材(化工防腐、采油、门窗等),建筑及环保设备(净化槽、浴缸、水箱),以及用于汽车和电器设备等的增强热塑性塑料注射件等。总体而言,玻璃钢/复合材料在陆地交通运输工具、化工防腐、电子电气设施等方面有着广阔发展的前景。

我国自上世纪引进并自行设计了大量机械化成型设备。中国玻璃钢协会的统计数据显示,我国目前拥有定长管道及贮罐缠绕生产线220条,连续制管线2条,离心管道生产线6条,BMC机组50台,喷射设备550太,SMC机组40台,RTM设备90台。但由于产品开发之后,一些机械化设备利用率低下,平均利用率还不到50%。目前我国大陆玻璃钢成型工艺仍以手糊为主,该方式占总产量的70%。

2.玻璃钢/复合材料工业发展的特点

近年来,工业发达国家的玻璃钢/复合材料产量增长连续多年超过国民经济GDP增长,产量增加的同时品种在增加,应用领域也在扩大,尤其是在如下领域:

(1)风力发电

德国的风力发电目前排世界第一位,总量为661万千瓦,美国居第二位,总量为255万千瓦,我国居第九位,总量为34.5万千瓦。德国目前正在制造发电能力达到5000千瓦的巨型发电机组,该机组的玻璃钢叶片长度可达56米。

(2)基础设备市场

桥梁、高速路、码头、输变电线路等设施都需使用大量复合材料,尤其需要提及的是近年出现的玻璃纤维拉挤钢筋替代传统钢筋,它能够防止海水及含盐超市空气对钢筋的侵蚀,这在沿海地区钢筋混凝土建筑中有巨大的潜在市场。目前各国都在积极开发这种新型材料,如若解决了玻璃钢钢筋的延展性问题,这种材料将取得突破性的进展。

(3)建筑市场

玻璃钢型材与塑钢窗框相比,具有更好的强度、刚度、耐老化性,使用寿命比塑钢窗框长达一倍以上,阻燃性及保温性也由于塑钢窗框,因而被称为第五代窗框型材,在国内外都有较为迅速的发展。另外,玻璃微珠填充树脂作芯层的聚酯玻璃钢还可用于制造房屋,此类房屋的重量将大幅减轻。

(4)陆地交通工具

汽车及城市轻轨的发展对各种复合材料提出了更高的要求。以西欧为例,每年要投入二十万吨玻璃纤维增强热塑料用于各类汽车的制造。车用蓄电池托架、保险杠、车灯、仪表盘等部件也已广泛采用玻纤复合材料。此外,玻纤在代替石棉制造摩擦材料的势头也日趋迅猛,无毒的玻纤代替有毒的石棉制造机动车的刹车片已取得令人满意的效果。

(5)光缆加强芯

通讯光缆加强芯主要由两部分构成:光缆中心的加强芯和玻璃纤维。加强芯是玻璃纤维拉挤产品,玻璃纤维被附上特种树脂,再吸附一种流水粉末,可防止水分对光纤传光产生的不利影响。

我国前些天存在的增强玻璃纤维切不断、浸不透、分不散的状况已有较大改观,但总的来说玻璃纤维的质量仍然存在不少问题,在国际市场上我国生产的玻璃纤维在多数情况下只能以低价取胜,因其质量规格方面与国外相比还存在较大差距,主要体现在:

1.玻纤表面处理技术落后

玻纤表面处理技术落后导致许多品种的玻纤制品仍是空白,如用于油田输油的拉挤玻璃纤维无捻粗纱等,我国目前还不能生产,尚依赖从国外进口。

2.我国的增强热塑料用的玻纤制品仍是一块空白,就连适用于各种热塑料的玻纤短切原丝,其规格和质量仍然不能满足用户的需求。

3.多轴向玻纤缝编织物在我国基本空白

4.连续原丝毡在我国仅有一条中试生产线,无法满足国内外市场需求

由此可见,我国玻纤工业要赶上国外先进生产水平的国家,还需做大量的技术研发工作,尽管我国的玻璃钢/复合材料产业已有很大发展,但与国际先进生产水平仍有极大的差距,尤其是在技术与产品质量方面。在玻璃钢/复合材料工业发展的道路上,还有很长的路要走。