前大—扶余输气管网提压改造

2013-08-13谢伟吉林油田公司勘察设计院

谢伟(吉林油田公司勘察设计院)

扶余东区位于输气管网的末端,2011年冬季用气量为12× 104m3/d,随着下游用户的需求量增加,总用气量将达到37× 104m3/d,而扶余中区至东区只有1 条DN200 输气管线,目前运行压力0.5 MPa,最大输气量为15× 104m3/d。按照现在运行压力,该管线不能满足扶余东区新增用气量需求。因此,需要结合前大—松原—扶余沿线各用户用气量,统一考虑输气管网的调配,有必要进行输气管网运行参数优化及改造。

1 前大—扶余输气管网提压参数优化

1.1 通过软件进行管网调整运行参数计算

前大—扶余输气管线设计压力为4.0 MPa,目前运行压力为1.1 MPa,输气能力没有得到发挥,输气管线具备提压条件。通过软件建立输气管网模型,模拟计算前大—松原—扶余输气管网提压运行,各个分输站运行压力参数及输气量变化情况。

冬季,当前大—松原压力3.5 MPa,前大—松原输气量135× 104m3/d,扶余东区末端压力0.5 MPa,东区输气量50× 104m3/d时,松原压力为1.2 MPa,松原输气量106× 104m3/d。

夏季,当前大—松原压力2.05 MPa,前大—松原输气量75× 104m3/d,扶余东区末端压力0.5 MPa,东区输气量30× 104m3/d 时,松原压力为0.83 MPa,松原输气量63× 104m3/d。

可见,前大—松原—扶余输气主管线提压运行,能满足松原及扶余地区用气量需求。

1.2 优化输气管网主管线流程和运行参数

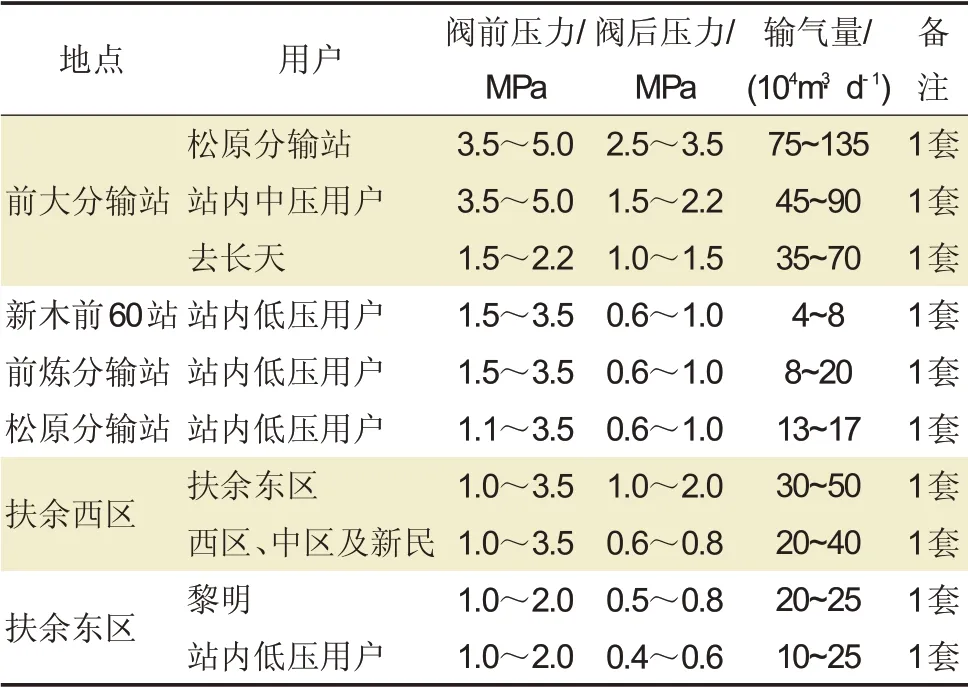

对前大—松原—扶余输气主管线提压运行改造,在主管线“T”接的各分输站供气支管线进行调压,采用电动压力调节阀进行调压。调后压力根据站内用户用气量和用气压力需求来确定,本次涉及6座分输站,增加电动调压阀10个,输气管网电动调压阀运行参数见表1。

表1 输气管网电动调压阀运行参数

提压后前大—松原多输气85× 104m3/d,松原—扶余多输气60× 104m3/d,扶余东区多输气38×104m3/d。输气主管线提压运行,各个分输站输气量显著提高。

2 前大—扶余输气管网提压仪表系统

2.1 压力调节阀

2.1.1 工作原理

调节阀后安装变送器,用来测量被调工艺参数。变送器的输出被送到调节仪表——调节器,它确定并测量给定值或期望值与工艺参数的实际值之间的偏差,不断地把校正信号送给最终控制元件——调节阀。阀门改变流体的流量,使工艺参数达到期望值。

2.1.2 控制失效因素分析

流过阀门的高流速介质引起阀门气蚀、闪蒸冲刷、振动、噪声等造成阀门的损坏,是调节阀控制失效的主要根源[1]。

2.2 电动执行器及控制系统

2.2.1 电动执行器

一种能提供直线或旋转运动的驱动装置,电动执行器与变送器、调节器等仪表配套使用,它以电源为动力,接受4~20 mA DC信号,将此转换成与输入信号相对应的直线位移,自动地操纵阀门等调节机构,完成自动调节任务,或者配用电动操作器实现远程手动控制。

按照运动方式分为多回转执行器、部分回转执行器、直行程执行器、摇臂型执行器;根据动作方式分为电动开关型和电动调节型。

2.2.2 压力变送器

压力变送器能将接收的气体、液体等压力信号转变成标准的电流信号(4~20 mA DC),以供给指示报警仪、记录仪、调节器等二次仪表进行测量、指示和过程调节。

压力变送器主要由测压元件传感器、测量电路和过程连接件等组成[2-3]。

2.2.3 控制系统

控制系统由CPU、存储器、I/O模块、通讯模块、电源模块及操作控制软件等构成。

加强生产运行监测,及时调整管网运行参数,避免管网流量、压力大幅度波动。结合实际工况,各个分输站用气压力和用气量变化频繁,选用新型多级套筒式电动压力调节阀,电动执行器选用调节型多回转执行器,压力检测选用智能电容式压力变送器。

3 结论

1)前大—松原—扶余输气主管线提压运行,充分利用已建管线,发挥管道输气能力,解决天然气用户用气量需求。优化输气管网主管线流程和运行参数,提压后前大—松原多输气85× 104m3/d,各个分输站输气量显著提高。

2)多级套筒式压力调节阀解决了阀门气蚀、闪蒸冲刷等问题,电动执行器优选节能耗电设备,电动执行器与变送器、控制系统等组成先进仪表自控系统,减轻了工人劳动强度,提高了自动化程度,提高了输气管网压力稳定性及其安全性。

[1]陶宏伟.提升低压输气管道操作压力的方法[J].油气储运,2005,24(3):64-66.

[2]钱文斌,钱文斌,李丹华,等.提升输气管道输气量改造方案[J].管道技术与设备,2012,19(4):1-3.

[3]祁国成,魏巍,李国海,等.陕京输气管道的站控系统[J].天然气与石油,2000,7(1):3-7.