合理优化参数提高抽油机井系统效率

2013-08-13冯磊大庆油田有限责任公司第三采油厂第五油矿

冯磊(大庆油田有限责任公司第三采油厂第五油矿)

2011年,采油三厂五矿抽油机井的平均系统效率为30.06%,其中系统效率小于25%的井有405口,占测试井数的37.4%,能源浪费现象较为严重。为了油田的可持续发展,降低材料消耗,节约能源,2012年五矿在保证原油产量的情况下,通过系统运用现代化管理方法,加大对抽油机节能措施的应用,取得了明显效果。

1 系统效率影响因素分析

影响抽油机系统效率的因素较多,直接的因素有动液面深度、产液量、油压和套压等,因此要提高单井的系统效率,必须要找到产量与沉没度的最佳结合点,进而合理匹配生产参数,降低能耗[1]。

1.1 设备损耗对系统效率的影响

深井泵装置中电动机负荷的变化十分剧烈而频繁。在抽油机的每一冲程中,电动机的输出功率都将出现瞬时功率极大值和瞬时功率极小值,其瞬时功率极大值可能超过额定功率,而极小值可能出现负功率,特别是在抽油机平衡不良时,损耗必然增大。由此可见,电动机损耗对系统效率影响很大。

其他部分的损失包括带传功部分、减速箱、四连杆、盘根盒、抽油杆、抽油泵,以及管柱部分的损失。

机械设备的能耗损失是客观存在的,对抽油机系统效率必然造成影响。为了减少这部分损失,可以对不平衡的井进行调平衡,以减少电动机部分的能耗损失。但其他部分的能耗损失,可做的工作很少。

1.2 流压对系统效率的影响

有效功率主要受有效扬程与产液量的影响。一般来讲,无论什么机型以及抽汲参数,随着有效扬程的增加,系统效率增加,但它们并非线性关系,随着有效扬程的增加,系统效率增加的趋势逐渐变缓,直至达到最大。这是因为,当下泵深度一定时,随着扬程的增加,而抽油泵的沉没度变小,导致抽油泵的排量系数下降,使抽油泵产量减少,进而影响系统效率的提高。因此,要提高系统效率,必须保持合理的沉没度,即要有一个合理的流压。

1.3 其他方面影响

地层能量下降造成油井供液严重不足,能耗增大,系统效率降低。

泵况方面,由于抽油泵缓慢漏失或油管轻微漏失,致使产油量差值小而不能够及时检泵,这部分井液量下降,系统效率降低。

另外,抽油机井电动机功率匹配不合理的现象依然严重,主要原因是由于机采设备是按照满足油井的长期需要配置的,部分井在投产初期安装的机型和装机功率偏大,造成能耗偏高。

2 提高抽油机井系统效率

2.1 合理优化参数

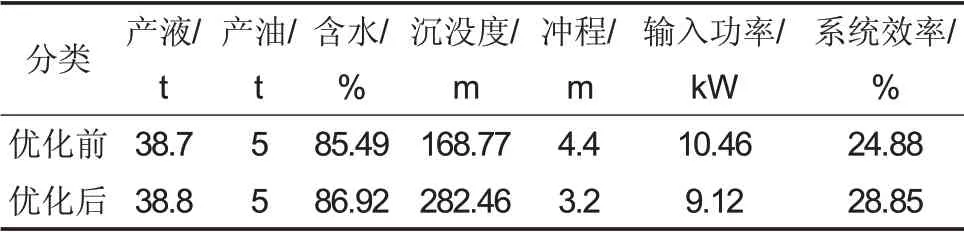

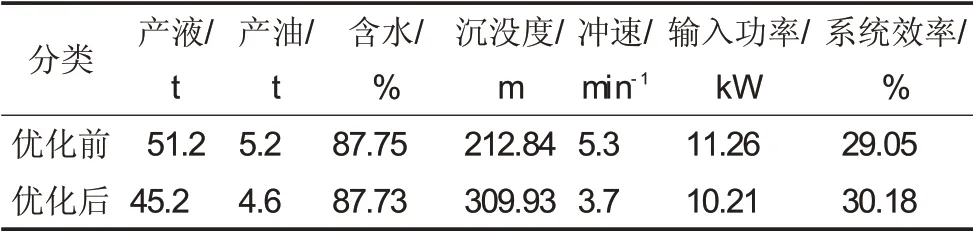

要提高油井的系统效率,必须找到产量与沉没度的最佳结合点,进而合理匹配生产参数[2]。根据单井生产情况,在保证油井最佳产能的前提下,确定合理的沉没度,对部分井进行了参数优化。2012年上半年,对参数偏大区及负荷超载区的井,采取了下调参数的优化措施,共下调冲程40口井,下调冲速104口井;对供液能力强的井,通过调大抽汲参数,使抽油机井的抽汲工况得到了很大改善,共上调冲速29口井,换大泵12口井。2012年上半年测试系统效率为30.36%,与2011年相比上升了0.2个百分点。下调参数措施效果对比见表1、表2。

表1 40口下调冲程井效果对比

表2 104口下调冲速井效果对比

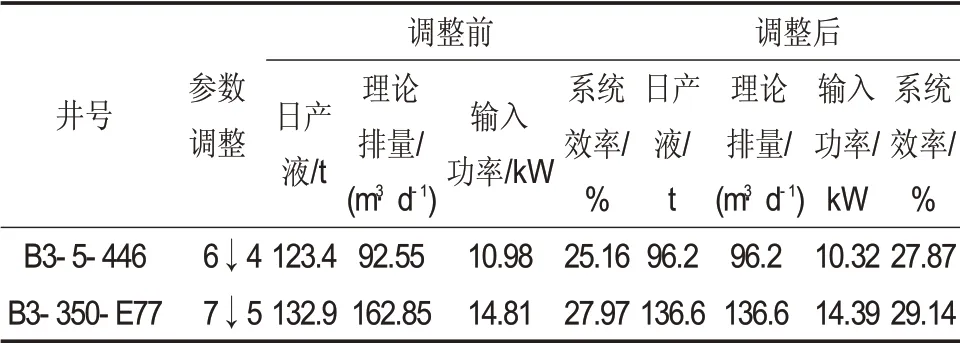

在这部分井中,为了改善抽油机系统效率,根据动态控制图,不仅对偏大区及负荷超载区的井进行参数下调,使之在进入合理区的同时提高系统效率,并且对合理区中系统效率较低的井,进一步优化参数,达到了提高系统效率、节能降耗的目的,详见表3。

表3 2口合理区井优化参数效果对比

对供液能力强的井,通过调大抽汲参数,使抽油机井的抽汲工况得到了很大改善。这些井都是供液能力充足,由于参数过小导致沉没度高,产量与沉没度匹配不合理,通过调大参数,降低了沉没度,从而增加了有效扬程,使系统效率分别由28.65%和29.65%上升到30.96%和33.16%,并且调后有10口井由参数偏小区进入了合理区。

2.2 变频器的应用

对比换轮调参数与变频调参数发现,通过更换皮带轮调参需要至少3人协同工作,部分皮带轮使用时间过长,无法从电动机上卸下,还需气焊配合割轮,容易损坏电动机轴。外委加工皮带轮耗时、耗费资金且不易重复利用,利旧率不高。一般换轮调冲速需要加工3~4天,安装1~2天,加工费用约1000元,维修班安装费用100元,共需4~6天,耗资1100元才能调整参数一次。

通过变频调参装置调参,只需要采油工上井旋动参数调节旋钮,在安排调参当天即可方便快捷调参,除去变频调参系统费用,无任何附加费用,且工作量低,调节简便。因此,变频器在优化参数方面优势明显。

采油三厂五矿共有抽油机井688口,其中变频的292口,占全矿抽油机井的42.44%,2012年共计安装了87口抽油机井变频器,采用变频控制系统后,可以根据负载大小调整电动机端电压频率,精确匹配供给电动机功率。当抽油机下行时,供给的功率相应较小,当抽油机上行时,供给的功率相应较大,使之尽量与所需实际功率相匹配,减少了多余的励磁电流,进而减少了电动机的铜损和铁损,避免了由于轻载引起的电动机效率下降问题,使电动机始终运行在最佳状态,从而有效地节约电能。应用后平均单井日节电62.88kWh,节电率可达到16.50%,87口井年节电规模可达到199.68× 104kWh。

3 结论和认识

1)抽油机井系统效率测试工作是开展节能实验和新技术推广的根本保障,因此,要加强抽油机井的能耗测试工作,开发完善能耗测试仪器,保证测试效果。

2)优化抽汲参数,保持合理沉没度,是提高抽油机井系统效率最简洁的途径。

3)对低液面井采用下调冲程、冲速、检换小泵等措施,对供液能力特别差的井采用间歇抽油或使用超低冲速技术,使油井恢复到合理沉没度,提高抽油机井运行效率。

4)合理匹配冲程、冲速,尽可能保证油井在长冲程、慢冲速下运行,减少交变载荷,力求杆柱受力最小。对在动态控制图中属合理区内但系统效率低的井,应进一步进行参数优化。

5)对抽油机井的平衡进行动态跟踪,及时调整,确保油井长期在平衡状态下运行。

[1]范光新,李凯凯.合理沉没度与机采系统效率[J].胜利油田职工大学报,2008(1):45-46.

[2]郭宏亮.提高抽油机井系统效率的有效途径[J].油气田地面工程,2008(12):38-39.