铝合金薄壁结构件的高效加工技术

2013-08-12马宁宇

马宁宇

(中航工业沈飞数控加工厂,辽宁 沈阳 110850 )

随着飞机性能要求的进一步提高,现代航空工业中大量使用整体薄壁结构零件。其主要结构由侧壁和腹板组成,结构简洁、尺寸较大、加工余量大、相对刚度较低,故加工工艺性差。在切削力、切削热、切削振颤等因素影响下,易发生加工变形,不易控制加工精度和提高加工效率。加工变形和加工效率问题成为薄壁结构加工的重要约束。

1 薄壁腹板零件数控加工工艺

1.1 质量制约因素

腹板超薄类零件在我们实际零件机加过程中经常会遇到,在切削过程中,由于切削力的作用腹板会发生弹性变形,当大部分加工余量被去除后,随着厚度的逐渐变薄,腹板在加工过程中的颤动逐渐变得明显,通常变形量会成抛物线状变化,在加工条件一定的情况下,壁厚越薄变形越严重,产生的误差也越大。

因腹板在切削加工中颤动影响会出现诸多质量问题:例如,腹板出现颤纹,表面光度不好;厚度尺寸不符合公差要求,零件报废等等,因此对于薄壁腹板结构的加工,关键问题就是要解决在切削力作用下的弹性变形。

1.2 解决措施

通过实践验证,我们总结了以下工艺方法可供参考:利用真空铣夹具吸附;在腹板底部增加辅助支撑;针对底部无支撑的薄壁腹板,粗铣后留有一定余量,可让铣刀从试件中间位置斜摆进刀,在深度方向铣到最终尺寸,然后一次走刀由中间向四周螺旋扩展至侧壁;刀具轨迹避免重复,以免碰伤切削瞬间变形的表面。

1.3 典型零件案例

1.3.1 零件介绍。前缘;毛料为铝合金板材(7050 T7451 δ60),属典型的超薄腹板类零件,腹板厚度仅为1.5mm(公差±0.2),零件外廓:700 ×600,腹板中间有4 处通槽,降低了腹板的刚性,给机加增加了难度。

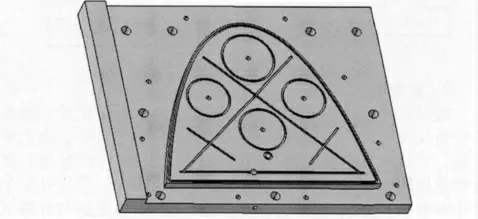

1.3.2 加工控制方案。在此零件的腹板精加工过程中我们采用的是自制专用真空吸夹,结构形式如图所示。首先将反面加工到位后进行真空吸附,再进行正面的切削。粗加工完成后,腹板留有1mm 余量,再精加工到位,为保证腹板整体强度,通槽最后铣切,并留有0.2~0.3 余量保证吸附完全。

自制专用真空吸夹示意图

1.3.3 实施效果。通过真空夹具吸附,大大提高了腹板刚性,有效的抑制了加工中的弹性变形,最终腹板壁厚尺寸及表面质量完全达到设计要求。

2 薄壁缘条零件数控加工工艺

2.1 质量制约因素

在薄壁缘条的数控切削过程中,随着零件壁厚的降低,零件的刚性减低,加工变形增大,容易发生切削震颤,影响零件的加工质量和加工效率;

对于较深的型腔和侧壁的数控加工过程中,切削颤动会显的特别明显,随着切深的增加,颤动的加剧,工件与刀具之间会有明显异响,切削表面同样会有颤纹、表面粗糙等现象,有的甚至导致壁厚超差。

2.2 解决措施

对于侧壁的铣削加工,在切削用量允许的范围内,采用大径向切深,小轴向切深分层铣削加工,充分利用零件整体刚性,进行稳定加工。如遇颤动或变形极为严重的,为防止刀具对侧壁的干涉,可以选用或设计特殊形状的铣刀,以降低刀具对工件的变形影响。

1)侧壁满刃一刀切的方法也是对待侧壁切削中取得较好的效果。其思路是粗加工侧壁结束后留有较小的余量,最后在侧壁两侧进行满刃一刀切削,较小余量可控制在0.5mm~1mm 之间,根据实践也可更小,目的是为了降低切削力,而满刃切削目的一方面是增大工件与刀具之间接触面积,提高刚性,另一方面是避免分层切削而导致多次光刀的影响。该方法针对深腔和较高的侧壁加工效果会更好,切削表面会有较高的完整性。

2)侧壁两侧等高环切方法,其思想在于在切削过程中,尽可能的应用零件的未加工部分作为正在铣削部分的支撑,使切削过程处在刚性较佳的状态。

3 薄壁结构件高速切削技术

3.1 高速切削特点

要想提高生产效率,国际上拥有先进制造技术的国家,普遍采用高速铣加工。高速铣加工是数控技术发展起来的集高效、优质和低耗为一体的先进制造技术。

和普通铣切削比,高速切削具有下列优点:加工效率高;切削力降低;工件热变形减小;加工表面质量高;有利于保证零件的尺寸、形位精度;加工成本降低。

薄壁结构件基于高速切削产生的切削力低、热变形小、表面精度高等特点,从而实现高效、经济、优质加工的目的。

3.2 高速切削技术被广泛应用薄壁结构件

中航工业沈飞数控加工厂(以下简称该厂)在薄壁铝合金结构件高速切削技术方面现已达到成熟阶段,不同类型的结构件都已在高速铣机床上实现优质高效加工。

3.2.1 薄壁铸件高速铣加工。这是该厂典型的2 项铝合大型铝合金铸件,壁厚2mm~4mm,结构复杂,表面质量要求高,尺寸公差要求严格。目前采用的是高速切削加工,加工后的产品质量完全达到设计要求,其技术含量已达到同行业内顶尖水平。

3.2.2 薄壁长桁类零件高速加工。长桁类零件在该厂有上百余项,零件的外形公差要求严格,零件的表面光度要求较高,同时,零件的表面光洁度形成的方式受限(表面不允许使用抛光的加工方式,需要保留铣刀加工的痕迹),所以,对数控机床的精度、程序的准确性及刀具均要求较高。

4 结论

铝合金薄壁结构件高效加工技术的应用,解决了大批量薄壁零件机加困难的问题,实现了科研生产任务保质保量的顺利交付,同时对今后类似产品的生产有很好的借鉴作用。