Ba-Nd-Ti系微波介质陶瓷Q值的提高和方法机理

2013-08-10李文兴

李文兴

(陕西华星电子开发有限公司 陕西 咸阳 712099)

微波介质陶瓷在微波技术设备中有着广泛的应用,是近年来电子功能陶瓷领域最为热门(技术、市场)的高技术含量产品。它不仅可以用作微波设备中的结构件,如微波元器件的支撑架或微波吸收材料等,而且也是制造微波介质谐振器的关键材料,主要用于微波技术中功能器件如滤波器、分频器等。近年来在军事领域获得关注和应用,显得十分紧俏。如移动载体的导航、巡航、目标定位以及卫星信号的接受与发射等方面。

经过在多年的电子陶瓷生产现场(微波介质陶瓷材料从本质上讲属于Ⅰ类·电容器瓷)研究和工艺实践,发现配方体系和工艺方法不进行任何改变的条件下。在对陶瓷基体进行二次烧成(返烧或热处理)并持续保温一段时间可以有效地解决生产环节中Q值的提升和一致性问题。

1 理论与原理

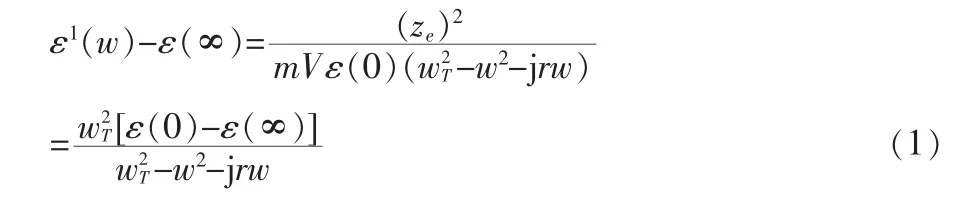

微波领域的介质特性主要认为是由离子极化引起的,可以用较为简单的一维原子间的晶格震动模式来模拟,复相对介电常数用下式表示[1]:

式中,wT为点阵振动横向光学膜的角频率;ε(0)是比微波低的频率下的静介电常数;ε(∞)是由离子极化引起的相对介电常数,由于离子晶体的wT具有在远红外区的值 (1012~1013H)故而>>w2,因此有下式[2]:

损耗与Q值的关系可表示为:

由此,要提高Q值,必须尽可能降低晶格衰变常数。通常认为,陶瓷基体中的氧空位会增加Y值,也就是说氧空位是引起晶格振动衰变的主要原因。很显然,氧空位浓度小时,r值就会变小,Q值就会得到有效提升[3]。

氧空位也被成为化合物晶体中的氧缺陷。它和温度、氧分压有关。当氧分压一定时,氧空位浓度与温度之间的关系可用下式标示[4]:

式中:[V0]为氧空位浓度;n为1摩尔化合物晶体中的氧空位数;N为1摩尔化合物晶体中的总晶格点位数;ΔSv和ΔHf分别为形成1摩尔氧空位的振动熵和形成焓变量[2],可由实验方法获得。

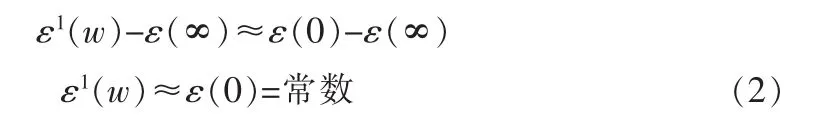

在微波介质陶瓷测试系统中,具体的氧空位浓度由热重法测量获得。例如:介质陶瓷在空气中的烧成温度为T1,热处理温度为T2(低于T1),充足的有氧气氛(氧分压>0.5个大气压)保证陶瓷在T2时达到热平衡。从单位体积陶瓷的重量变化(热处理前后)就可确定陶瓷基体中氧化位浓度差值Δ⎿V110」;再从氧空位形成的反应式确认热处理前后的氧空位浓度比最终求出 Δ⎿V110」1和 Δ⎿V110」2,公式如下:

上式中,K为玻尔兹曼常数,而ΔHro可通过实验来确定(氧空位形成平衡反映生成焓变量)。

微波介质陶瓷从使用角度来说它的性能主要应该满足下面3个条件:

1)介质材料的波长必须小于1,由此表明了该材料的发展趋势应该是较高的介电常数可以满足小型化的要求。

2)在高频使用场合,介质损耗必须尽可能的小,也就是说Q值必须足够高。

3)谐振频率对于温度的变化不能太敏感,也就是说介质材料的介电常数对于温度的依赖性很小,很稳定。

在以上提及的3个条件中1)和3)主要是由介质陶瓷材料的配方体系所决定的,而且对于固定的使用场合而言,高质量器件需求的是较高(≥1000)的Q值才能满足高频或超高频使用的基本要求。然而对于生产厂家而言,较高的Q值是一个方面,难得是如何在材料体系不变的情况下稳定的提高Q值,而且重要是Q值的再现性或一致性得到有效控制,这是该领域的一个重要课题。也是生产厂家和客户方最为关注的重要课题。因此,Q值的有效提高和稳定性控制关乎整个行业的技术水平和品质水平,直接影响最终接收系统的灵敏度和可靠性。

早在上世纪九十年代初期,美国K·WanKino S·Kawashima等人先后就从“消除陶瓷晶粒中的杂质或杂质项”“如何在复杂的钙钛矿结构中有序排列阳离子”等方面试图从微观结构入手找到介质陶瓷Q值低或不稳定的症结所在并加以解决。前者对初始原材料的纯度提出了很高的要求最终导致了较高的生产成本,后者依靠有序排列阳离子的改善方法经实践证明仅仅适用于较为复杂的钙钛矿结构材料体系,它并不适用于其他材料体系。

2 实验过程及数据

本文所采用体系中以 BaCO3、Nd2O3、TiO2和 BiO3作为原始材料,依次按重量比16.21%、30.23%、37.82%和15.74%进行配料,加入去离子水湿磨20小时,烘干,1 200℃左右煅烧两小时,加入1%粘合剂,喷雾造粒,所得粉料在1 000 kg/cm2压力下成型,1 250℃烧成2小时。所得圆片去毛刺、抛光,丙酮中使用超声波清洗,150℃下烘干一小时,再用天秤称量初始质量。具体的Q值(4 GHz)和介电常数采用圆柱谐振法进行测试。按着在空气中进行850℃热处理,变换保温时间。表1样品1~5分别表示了不同的保温时间,样品6未做处理,作为参照。在每个保温区间(当陶瓷基体达到相对热平衡,重量不发生变化)测量圆片重量,介电常数和Q值。氧空位浓度差值可由热处理前后的重量变化(天平法数)来确定,继而确定保温区间的⎿V110」2值。本文实验所得出的6组样品数据如表1所示。

表1 不同保温区间Q~⎿V110」2对照数据Tab.1 The control data of Q~⎿V110」2in different insulation interval

3 结果讨论

1)根据表1所示数据可绘出Q~⎿V110」2的关系图如图1所示。

图1 介质陶瓷材料Q值与氧空位浓度关系图Fig.1 Q values of dielectric ceramic materials with oxygen vacancy concentration diagram

2)该体系介质陶瓷材料Q值可通过控制氧空位浓度[5]进行有效控制,而氧空位浓度的高低则由热处理保温时间长短来确定。

3)该体系介质陶瓷材料Q值大于或接近2 000时,必须控制氧空位浓度在4×10/cm3以下。

4 未来研究方向

1)继续探讨其他体系组份的介质陶瓷材料Q值的提升和稳定方法,如La-Mg-Ti-Ca和Ba-Nb-Mg-Ta体系[6]。

2)继续探讨在保温时间确定(利于规模生产如24小时之内)找到该体系最佳热处理温度(与晶型转变温度的关系?)。

3)首次烧成时烧成条件如供氧量(氧分压)升温速度,降温速度对陶瓷初始Q值的影响。

4)微波介质陶瓷材料三大组份体系正常烧成完成后室温下氧含量测试数据的积累。

5 结束语

提高 Q值是Ba–Nd–Ti系微波介质陶瓷材料研制的关键环节,通过理论分析和工艺研究,确定了通过热处理保温时间,对控制氧空位浓度进行有效控制的理论。 在配方体系和工艺方法不进行任何改变的条件下。在对陶瓷基体进行二次烧成(返烧或热处理)并持续保温一段时间可以有效地解决生产环节中Q值的提升和一致性问题。该工艺得到了 大批量生产验证可行。同时,指出了微波介质陶瓷材料进一步研究的方向,对微波介质陶瓷材料研制生产领域具有现实的指导意义。

[1]李标荣,莫以豪,王筱珍.无机介电材料[M].武汉,北京:华中工学院:国防工业出版社,1995.

[2]江东亮.精细陶瓷材料[M].北京:中国物资出版社,2000.

[3]方俊鑫,陆栋.固体物理[M].上海:上海科学技术出版社,1998.

[4]Stanislaw Mrowec.Detectand dittusion in solids[M].Elsevier, New York,1987.

[5]李标荣,莫以豪,王筱珍.功能陶瓷的显微结构·性能与制备技术[M].北京:冶金工业出版社.

[6]朱建国,孙小松,李卫.电子与光电子材料[M].北京:国防出版社,2010.