双沟导流洞引水钢管泄漏封堵研究

2013-08-10张殿双

张殿双,付 欣,王 超,郑 军

(中水东北勘测设计研究有限责任公司,吉林 长春 130021)

1 工程概况

双沟水电站位于吉林省抚松县境内,第二松花江上游松江河上,水库总库容3.88×108m3,电站总装机容量2×140 MW。水库死水位567.0 m,正常蓄水位585.0 m。

2009年11月6日,双沟水电站工程导流洞上部生态引水竖井发生突发事件,导流洞封堵体末端的生态引水钢管蝶阀被推出,库水以约46 m3/s的流量经生态引水钢管泄出,当时库水位已蓄至558.0 m,库内水深68 m,生态放水钢管进出口流速高达30 m/s。

2 泄漏封堵方案

生态泄水钢管突发高流速大流量泄漏事件,不仅影响水库蓄水发电,而且危及混凝土封堵段乃至大坝的安全,必须尽快进行封堵处理。根据现场实际情况拟定了以下三个封堵方案:

方案一:在距生态泄水钢管上游200 m处的生态竖井内放入自悬浮钢制封堵塞,钢制封堵塞前放牵引绳,封堵塞体在动水中自动下沉、平衡,在牵引绳和水流作用下自动漂浮到生态放水钢管进水口,通过高速水流将封堵塞吸入1.4 m钢管内实现封堵。

方案二:在导流洞封堵段上游左坝头至启闭机路590.0 m高程开挖竖井,根据导流洞的纵剖面布置,竖井底部与导流洞洞顶相交处高程为500.0 m,竖井长90.0 m,断面型式为圆形,直径为2.5 m。竖井距导流洞封堵段上游边缘距离为15.0 m,距大坝防渗帷幕灌浆轴线距离为35.0 m。通过该竖井放入封堵体将1.4 m钢管封堵。

方案三:由导流洞出口进行封堵,即在导流洞出口下游修路至封堵段下游侧,修筑围堰进行施工导流,将1.4 m钢管接长并设阀门,浇注混凝土进行封堵。

由于水库水位已蓄至558.0 m,方案二在实际施工中上部为竖井常规钻爆开挖,下部须采用水下岩塞爆破开挖,岩塞长度10 m,整个竖井施工总工期60 d,施工工期较长,同时水下岩塞爆破受地质条件影响很大,施工难度大。由于封堵段泄水钢管出口流速较大,施工便道无法修至导流洞封堵段末端,方案三施工难度更大。方案一同其它两方案相比施工方便,工期短,经综合比较推荐方案一为生态泄水钢管泄漏封堵方案。

3 封堵塞体设计

3.1 封堵塞体结构型式

为验证推荐封堵方案的可行性及封堵塞体在水中的姿态和漂移情况,在现场进行了水力学模型试验,模型试验流道模拟从生态竖井口到导流洞混凝土封堵体内生态放流钢管进口。通过模型试验成果分析,推荐封堵塞体体形为空心薄壳封闭圆柱体结构,两端使用钢板焊接的平板堵头密封,在封堵塞体两端,各使用12根电焊无缝钢管焊接为45°的导向头,以便封堵塞体能顺利地插入生态放流钢管管口。另在封堵塞体中部设带有橡胶垫板的法兰盘用于封堵后止水,同时橡胶垫板能在封堵水流的瞬间起到缓冲作用,减小冲击力的影响。

3.2 封堵塞体结构计算

3.2.1 撞击力计算分析

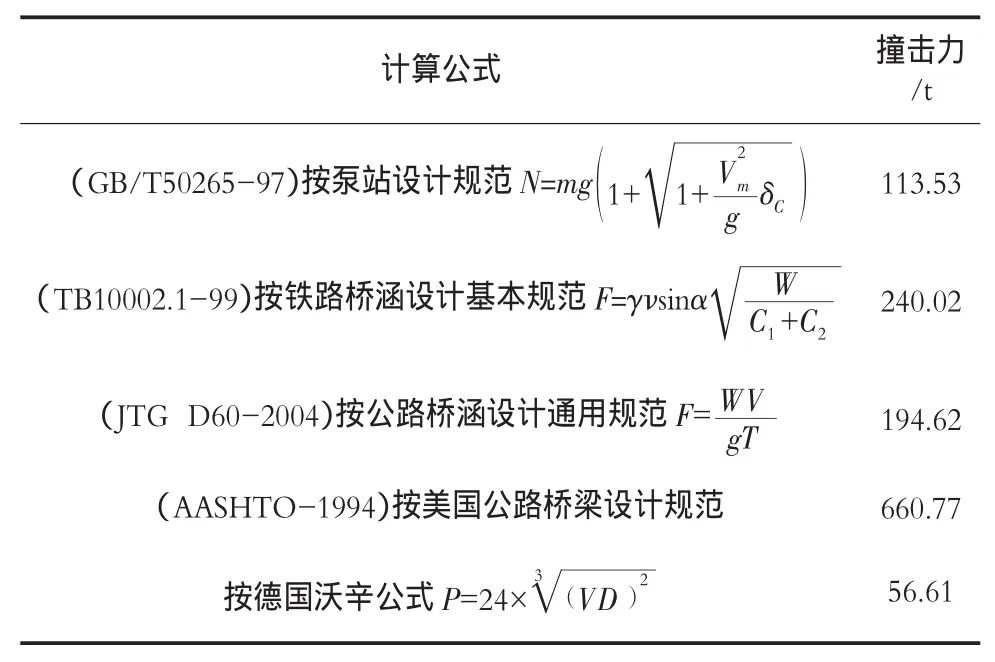

在高速水流的作用下,封堵塞瞬间封堵将产生很大的撞击力,在没有相同边界条件的设计规范条件下,选用国内外5种规范计算结果见下表1:

表1 撞击力汇总表

通过表1可以看出,五种规范计计算结果相差很大,因此,又进行了室内的撞击试验,根据撞击力计算及试验成果分析,进行塞体结构设计和封堵段混凝土结构复核时,撞击力取值为120 t。

3.2.2 封堵塞结构计算

1)圆筒抗外压稳定计算。采用《水电站压力钢管设计规范》中抗外压稳定计算公式,该圆筒在120 m外水作用是安全的。

2)平板闷头计算。采用钢闸门计算规范中面板计算公式,经计算,偶然与持久状况下的最大主应力σmax与剪应力的折算应力σ折算,均小于规范允许应力。

3)法兰盘计算 。按环状悬臂梁计算,两个法兰盘中间由肋板连接形成一个工字型结构,经计算,最大主应力σmax与剪应力的折算应力σ折算均满足规范要求。

3.2.3 相关结构的安全复核

为了确保封堵安全,按照试验确定的撞击力,对与封堵相关的结构进行安全复核,导流洞混凝土封堵段结构安全复核满足要求;灌浆廊道封头混凝土厚度复核满足要求;混凝土封堵段内生态流量压力钢管周边混凝土强度复核满足要求;导流洞混凝土封堵段内生态流量压力钢管结构复核结果,坝内光面埋管管壁临界压力计算值为1.29 MPa,大于10 m负压,满足要求。

4 封堵方案实施

为保证封堵塞体能较顺利地从生态竖井飘移至导流洞生态放流钢管管口完成封堵,考虑先从生态竖井放前导绳,在水流的作用下自动穿过导流洞封堵体内的生态放流钢管,然后把前导绳系在封堵塞体首部,从导流洞下游通过前导绳牵引封堵塞体至生态放流钢管管口附近,实现截断水流,完成封堵。由于前导绳经多次努力后仍无法顺利穿过生态放流钢管,该封堵塞体在完成水中平衡和姿态试验后未被使用。最终采用采用带有牵引绳封堵塞体方案。

为解决冲击力过大的问题,根据冲击力计算和试验成果分析,在钢制封堵塞法兰盘增加处橡胶垫厚度以延长作用时间,减小冲击荷载,橡胶垫厚度120 mm,并在中间加4 mm钢垫圈以防止橡胶垫破坏影响止水效果。为保证封堵塞体无论哪端插入生态放流钢管均能满足封堵要求,两组法兰盘之间用劲板连接,以增加法兰盘强度。

封堵塞体设计、制造完成后,在双沟库区进行了大量的水中姿态与平衡试验,通过严格称量加配重,解决了封堵塞体水中行走平衡问题;通过不同材质的配重和利用食盐的可溶解性,解决封堵塞沿生态引水竖井垂直运动和导流洞水平运动的下沉、转向和水中悬浮起伏运动问题;通过导向绳,利用导流洞内高速水流,解决了封堵塞准确定位问题。经过近二个月的不断试验尝试及各参加单位的共同努力,2009年12月29日生态引水钢管泄漏封堵成功。

5 结论

双沟导流洞生态引水钢管大流量泄漏封堵方案,针对导流洞进口闸门损坏、混凝土封堵段预埋的直径1.4 m生态流量压力钢管损毁、水深68 m、泄漏流量46 m3/s和可视困难等条件下,采用“在生态引水竖井下放钢制封堵塞的封堵方案”成功实现封堵,该方案投资少、工期短、施工难度小,具有很强的实用性,在水利水电同类事故的应急处理中具有推广和借鉴的重要意义。