多线切割机轴辊温度智能控制

2013-08-09张为强朱林涛李亚光

张为强,朱林涛,李亚光

(1.中国电子科技集团公司第四十五研究所,北京 100176;2.有研半导体材料股份有限公司,北京 100088)

多线切割机以其高效率、高精度、低损耗,所切硅片弯曲度小、翘曲度小、表面质量高等优点逐渐取代传统的内圆切割机成为硅片切割加工的主要设备。硅片的主要用途分为两个方面:太阳能电池和集成电路半导体器件。其中集成电路所用的单晶硅片对硅片参数有更高的要求,相应的切割过程也需要更高的精度及稳定性。

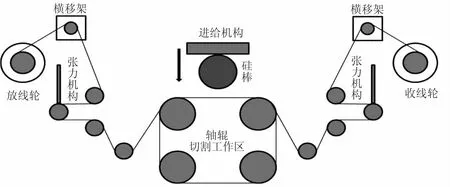

多线切割机的总体结构如图1所示。起初,切割线全部缠绕在放线轮上通过横移架、张力机构及导向轮缠绕到加工轴辊上,形成一排按一定间隔平行排列的线网。轴辊按照硅片厚度要求开有一定深度的线槽,这些线槽保证切割过程中切割线的稳定、始终平行。这是硅料切割的加工区域。切割线再通过张力机构、横移架及导向轮最后缠绕到收线轮上。根据给定的速度参数,轴辊在伺服电机的驱动下正反向交替运转,从而使附着磨削粉的切割线往复运行,逐渐将切割线转移到收线轮上。在切割线往复运动的同时,进给机构根据给定的位置及速度参数由上向下运动,完成硅料的切割。

图1 切割机原理图

由上可知,切割线网的稳定是保证硅片质量的一个重要前提。在保证线轮、横移架、张力机构、轴辊的协调同步运行后,如何在整个切割过程中消除轴辊由于切削热产生形变引起线网发生不平行等情况对硅片质量的影响成为一个关键的技术点。

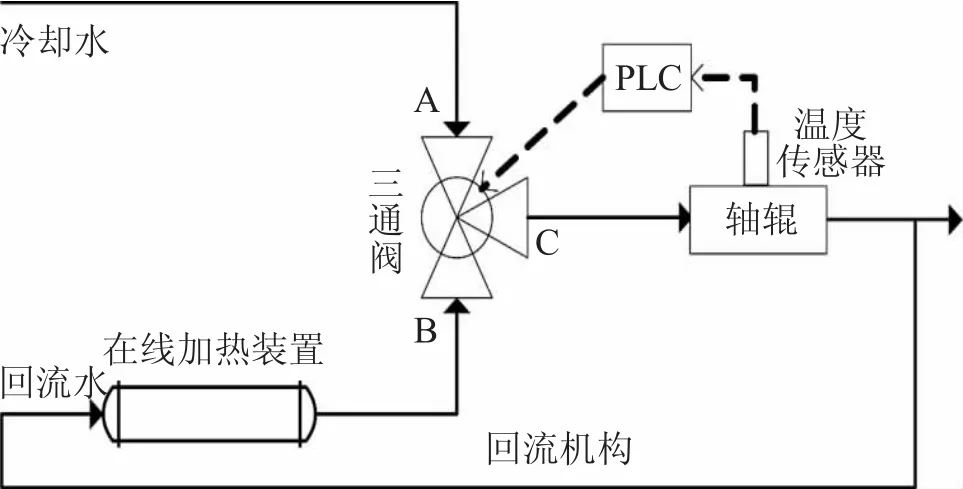

多线切割机轴辊温度范围一般为20~30℃,控制精度不超过0.5℃。根据多线切割机工作环境要求,车间温度应为25℃±1℃,每小时变化不超过2℃;冷却水温度范围为10~15℃。但在实际调查中,有一部分车间的温度不满足此要求,温差较大。另一方面,如果系统只有冷却功能,轴辊温度不会达到20℃的最低要求;如果系统只有加热功能,由于切削热等的影响,则轴辊温度过高并且波动大。所以说轴辊温度控制系统既需要加热,又需要冷却。而一般的温度控制器只有单向控制的功能,所以对于轴辊温度控制通常的做法是根据实际情况选择温度控制器的单向加热∕冷却模式。在实际温度低于∕高于控制温度时进行自动控制,高于∕低于控制温度时进行冷却∕加热(见图2)。

图2中,三通阀作为这个系统的中转机构,它的A口连接的是冷却水,B口进水为经过在线加热装置的回流水。A与B的进水混合后由C口通过水路进入轴辊内部,达到调节轴辊温度的目的。轴辊装有PT100温度传感器,实时检测其温度。从轴辊流出的回水经过一定的机构成为在线加热的进水,以避免能源浪费、降低设备功耗。

图2 轴辊温度控制系统示意图

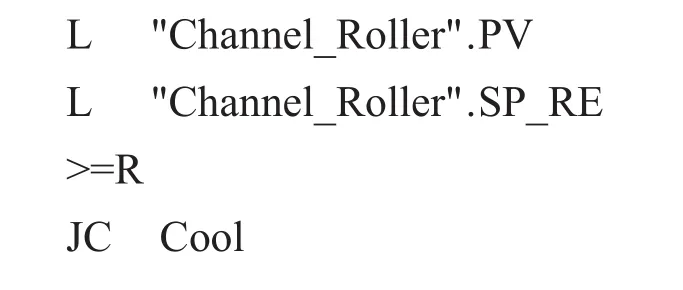

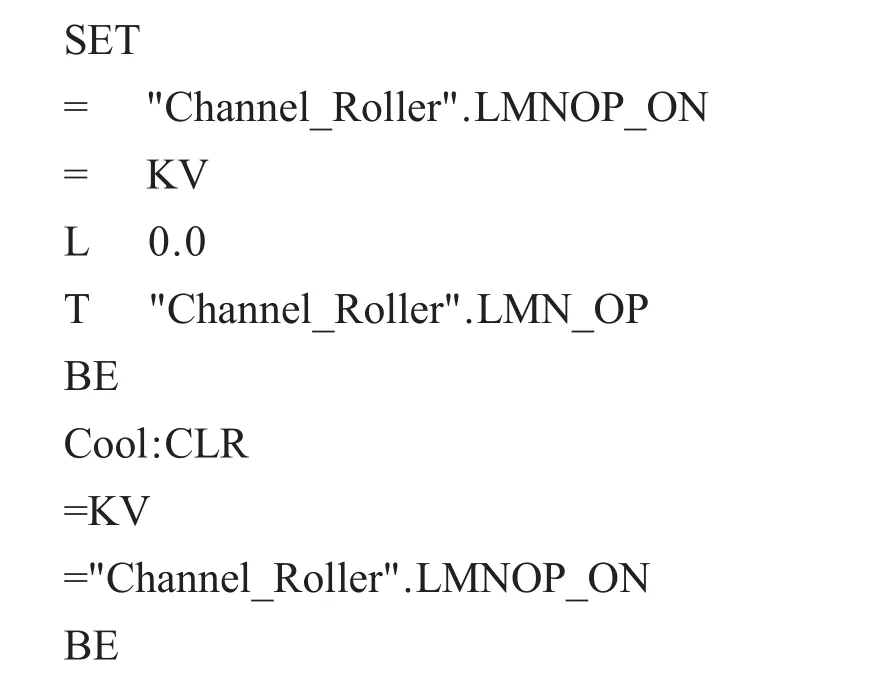

在调试的起始阶段,我们采用通常的温度控制方案。首先将温度控制器工作模式设置为冷却,这样在轴辊温度PV低于设置温度SP时,三通阀B口全开,打开在线加热装置;在PV大于或等于SP时,关闭在线加热装置,进入自动冷却工作模式,由温度控制器调节比例阀的开度,改变冷却水流量,进而控制轴辊温度。程序代码为:

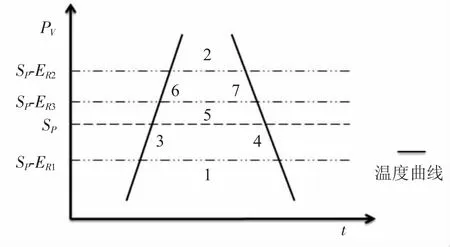

这种方法简单有效,借助于成熟的温度控制器对很多机构具有良好的适应性。图3是采用这种控制方案的轴辊温度控制系统效果图。

图3 轴辊温度曲线图

从图3中可以看出,在设定值为25℃的情况下,轴辊温度最小值为23.9℃,最大值为26.4℃,偏差达到-1.1~1.4℃。温度变化频率高、范围大,达不到多线切割机工作的要求。这里,可能存在这样的问题:从C口到轴辊的水路过长,测量与控制存在较大的滞后性;轴辊可以看做一个空心的机械结构,里面注满了水,极易受调节水、砂浆及切削热的影响;常规PID控制系统因其参数间相互制约的基本结构决定了其难以满足工业现场对动态指标和静态指标兼有的更高要求。总之,在实际控制中,采用通常的温控方案轴辊温度控制达不到系统的要求。

为了保证设备调试的进度,在不改变机械结构、不需要进行大量工作的情况下,需要设计一种系统简单并可以满足指标的控制方案。本论文基于以上目的,提供一种多线切割机轴辊温度智能PID控制方案。

智能控制是一门新兴的理论和技术,它是传统控制发展的高级阶段,旨在应用计算机模拟人类智能实现自动化。在实际的应用中,许多被控过程机理复杂,具有高度非线性、时变不确定性和纯滞后性等特点,导致PID控制参数整定效果不理想。智能PID控制就是将智能控制与传统的PID控制相结合,将人工智能以非线性控制方式引入到控制器中,使系统在任何运行状态下均能得到比传统PID控制更好的控制性能。具有不依赖系统精确数学模型和控制器参数在线自动调整等特点,对系统参数变化具有较好的适应性。同时,它又有常规PID控制器结构简单、鲁棒性强、可靠性高、为现场设计人员所熟悉等特点。

智能控制的基本思想就是模拟人的行为对复杂的被控对象进行控制,人的行为可以看作是一种多模态和开闭环相结合的控制方式。结合人的智能思维和经典PID快速调节反应,区别对待实际工作中出现的不同情况。

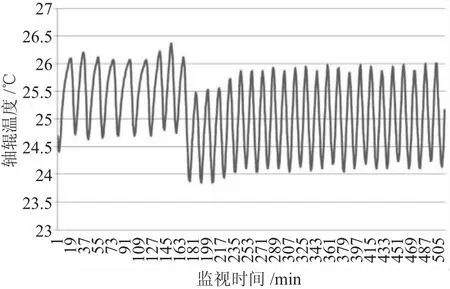

这里对轴辊温度分为7种情况进行控制(见图 4):

(1)ER>ER1;

(2)ER<ER2;

(3)0<ER<ER1,ΔPV>0;

(4)0<ER<ER1,ΔPV<0;

(5)ER3<ER<0;

(6)ER2<ER<ER3,ΔPV>0;

(7)ER2<ER<ER3,ΔPV>0。

各符号说明:

ER:偏差,ER=SP-PV;

SP:设定值;

PV:过程值;

ER1:控制偏差限1,为正数;

ER2:控制偏差限2,为负数;

ER3:控制偏差限3,为一大于ER2小于零的负数;

ΔPV:过程值的变化率。

对于7种不同的情况,采用不同的控制方法:

(1)ER>ER1:温度偏差大于预设的偏差 ER1,轴辊温度过低,开启在线加热装置,三通阀热水进口完全打开,全力加热;

图4 辊温度控制分区图

(2)ER<ER2:温度偏差小于预设的偏差 ER2,轴辊温度过高,关闭在线加热装置,三通阀冷水进口完全打开,全力冷却;

(3)0<ER<ER1,ΔPV>0:温度偏差大于零小于预设偏差ER1,轴辊温度低于且趋向设定值,关闭在线加热装置,三通阀热水进口完全打开,利用水路余热继续加热;

(4)0<ER<ER1,ΔPV<0:温度偏差大于零小于预设偏差ER1,轴辊温度低于且背离设定值,打开在线加热装置,三通阀热水进口完全打开,全力加热;

(5)ER3<ER<0:温度偏差小于零大于预设偏差ER3,轴辊温度略大于设定值,关闭在线加热装置,温控器切换为自动工作模式,PID控制器选用控制参数Ⅰ进行控制;

(6)ER2<ER<ER3,ΔPV>0:温度偏差处于预设偏差ER2和ER3之间,轴辊温度大于且背离设定值,关闭在线加热装置,温控器切换为自动工作模式,PID控制器选用控制参数Ⅱ进行控制,抑制温度升高;

(7)ER2<ER<ER3,ΔPV<0:温度偏差处于预设偏差ER2和ER3之间,轴辊温度大于且趋向设定值,开启在线加热装置,温控器切换为自动工作模式,PID控制器选用控制参数Ⅲ进行控制,使温度以合理的速度趋近设定值。

从上面的控制方法可以看出,这个方案的主要思想是对可能出现的情况进行预测,并提前进行控制,防止过程值(轴辊温度)超出控制要求。

轴辊温度智能PID控制流程图见图5所示。

图5中,KV=0表示关闭在线加热装置;KV=1表示打开在线加热装置;LMN_A:三通阀冷却水进口开度;LMN_B:三通阀回流水进口开度。

图5 轴辊温度智能PID控制流程图

为了得到预期的效果,通过大量的实验及长期的考核调整并确定ER1、ER2、ER3及PID各参数值。

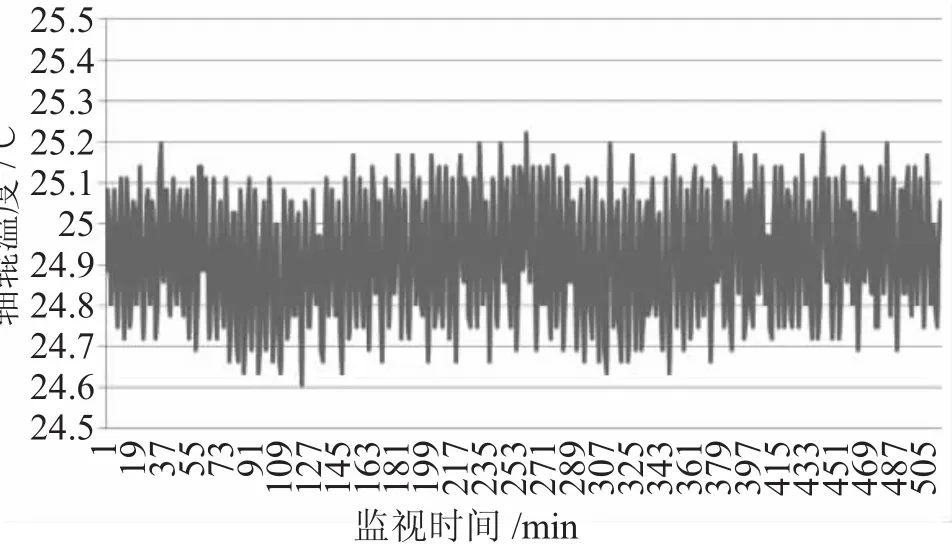

图6是采用智能PID控制方案后轴辊温度的效果图。

图6 采用智能PID方案轴辊温度曲线图

轴辊温度预设值为25℃。由图6可知,采用智能PID控制方案后,轴辊温度最小值为24.60℃,最大值为25.23℃,温度偏差为-0.4~0.3℃,控制精度在±0.5℃内,达到预期的效果,满足多线切割机工作要求。

轴辊温度是影响硅片质量,尤其是翘曲度的一个重要因素。保证轴辊温度的稳定及控制精度是生产合格硅片的必要条件。传统的PID温度控制方案由于系统间参数的制约导致其难以满足实际生产中静态指标和动态指标均有的较高要求。智能PID控制方案研究人的手动控制策略并模拟出人的控制行为,采取开闭环相结合的控制方式,区别对待实际工作中的不同情况及要求,提高系统的控制能力。

PID经过长时间的发展,对工业的发展做出了极大贡献。但随着科技的不断发展,受控对象越来越复杂,在参数整定方面仍需要做更多的研究,最终目的是希望通过尽量少的先验信息,寻找出最简单、实用和直观的参数整定方法,达到更好的性能指标。智能PID控制将自适应、自整定等有机整合,结合专家经验知识、直觉推理逻辑等专家系统思想方法对传统PID控制器设计思想及整定方法进行改进。从实际生产过程出发,设计出满足实际过程需要的控制方案,将预测控制、模糊控制、神经网络和PID控制有机结合,更好地服务于社会生产。

通过长时间的实际工作验证,多线切割机轴辊温度智能PID控制系统方案简单有效、精度高、稳定性好,完全适用于多线切割机轴辊温度控制。

[1] 方康玲.过程控制与集散系统[M].北京:电子工业出版社,2009.

[2] 陈忠平.西门子S7-300/400系列PLC自学手册[M].北京:人民邮电出版社,2010.