锻造自动化生产线

2013-08-08木下裕次刘建华陈岩日本株式会社栗本铁工所

文/木下裕次,刘建华,陈岩·(日本)株式会社栗本铁工所

锻造自动化生产线

文/木下裕次,刘建华,陈岩·(日本)株式会社栗本铁工所

在热锻和温锻的加工过程中,手动操作者的工作环境往往具有温度高、噪声大、振动强等特点。因此,如果大批量生产单一品种的锻件,企业使用自动化锻造设备会收到很好的效果。本文将对株式会社栗本铁工所(以下简称栗本公司)锻造设备自动化的设计与技术特点进行介绍。

设备投资的比较

自动化设备在价格上要比手动设备高一些,一般来说自动化设备生产线的投资金额相当于手动设备的2倍左右。如果从生产能力上进行比较,自动化设备的生产能力比手动设备高2~3倍甚至更多,因此如果所生产的产品批量大的话,自动化设备的投资更为合算。图1为手动设备和自动化设备。

手动设备和自动化设备进行比较,其具有以下4个特点:

⑴手动设备初期投资金额少。

⑵手动设备生产效率相对较低,大概为9s/件。

⑶手动设备对操作人员的技能水平要求比较高。

⑷手动设备主要由人工搬运锻件和坯料,因此可以搬送形状复杂的锻件。

自动化设备可以总结出以下4个特点:

⑴自动化设备初期投资大,约为手动设备的2倍。

⑵自动化设备生产效率较高,生产速度为3s/件。

⑶如果自动化设备的锻造条件设定正确的话,该设备对操作人员锻造技能的要求较低。

⑷从自动搬送的角度来讲,自动化设备适用于搬运形状规则的锻件。

图1 手动设备和自动化设备

从生产能力来考虑

例如,一家企业的生产能力为每月60万件,如果使用一台生产能力为3s/件的自动化设备,每天的生产时间按照20h来计算,则每个月需要的工作天数为60×10000×3÷3600÷20=25天。所以只需投资一台自动化生产线就可以满足生产任务。

如果投资手动设备的话,假设生产能力可以达到9s/件,则需要三条手动生产线才能满足生产任务,同时还需要增加熟练操作工的人数。所以,选择自动化设备还是手动设备,需要从企业生产任务和工人生产能力等方面来考虑。

从产品品质来考虑

在使用手动设备的情况下,操作工人需要时刻关注锻造的生产过程,其技能和体力直接影响到产品品质。只有在操作工人技能水平较高,并且保证不透支体力的情况下,才能生产出高品质的产品。所以说对于手动设备来说,存在着操作工操作熟练度和身体素质影响产品品质的问题。

在使用自动化设备的情况下,对员工的技能要求不高,自动化设备的锻造条件设定对产品品质起决定性作用。如果自动化设备的锻造条件设定正确的话,即使操作工人的技能不是很高,也能生产出高品质的锻件。

从产品形状来考虑

对于自动化设备来说,产品的形状分为适合自动生产的形状和不适合自动生产的形状,图2为自动化生产线生产出来的锻件。由于自动化设备的多工位锻造模具都在设备内部,所以要求锻件形状符合搬送设备的搬送条件(例如,搬送高度必须保持一致)。对于不符合搬送条件的锻件则不能在自动化设备上进行生产。

图2 自动化生产线生产的锻件

自动化生产线

压力机

自动化生产线为了实现多工位锻造,从结构上来看,对于偏心载荷需要有较强的适应能力,栗本公司生产的压力机如图3所示,采用双连杆构造来实现抗高强度偏心载荷能力。

图3 对应多工位锻造的机械构造

自动化设备在生产开始和生产结束环节由于设备内的工件数量不同,负载也不相同,设备框架产生的弹性变形会影响到产品的精度,所以安装自动模高调整机构是十分必要的。图4描述了安装自动模高调整机构的必要性。

图4 自动模高调整机构的必要性

自动模高调整机构的结构及其控制系统,如图5所示。图中上半部分的三维图形为模高调整的机械结构,通过液压油缸推动偏心轴进行转动来实现垂直方向的微小位移,达到模高调整的目的。

图5 自动模高调整机构的结构及其控制系统

步进梁送料机构

步进梁装置的构造已经开始从过去的单纯机械式构造,向伺服电机式的构造进行转变。伺服式步进梁装置可以自由变换搬送行程,可以运送多种锻件产品,图6为5轴步进梁机构。

为了防止锻造结束后产品落下产生磕碰伤,压力机出口处必须有开放的空间以便锻件水平搬出,对应此要求,栗本公司近年来开发出10轴步进梁如图7所示,深受用户喜爱。

图6 5轴步进梁机构

图7 10轴步进梁机构

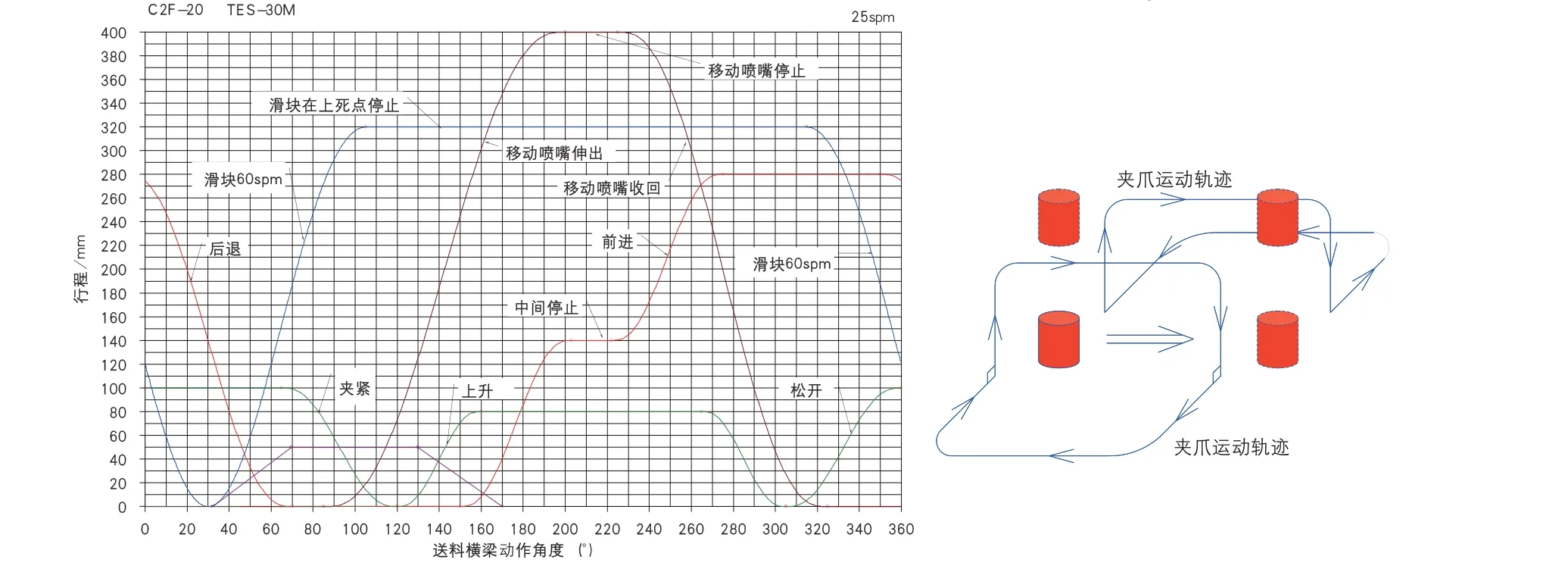

图8 步进梁主控模式下行程周期曲线图例

自动化生产线的控制模式

步进梁主控模式

一般的自动化设备,滑块每次在上死点会停止,在其停留的时间之内,步进梁会进行一系列的工件搬送动作。然后在合适的时间给压力机发出信号,引导压力机进行下一次锻造。由于压力机和步进梁的动作分别独立,所以只要工件满足搬送高度一致的条件,即可实现自动化生产。

搬送的动作曲线如图8所示。图中每条曲线表示的是在每一时刻,在各个方向上的每个动作行程,将压力机、步进梁、脱模剂移动喷嘴这三者进行细致的设计校验,进行精确的时间和机器配合,来实现迅速而稳定的工件搬送及锻造。

图9 两种运行模式对比

压力机主控模式

在这种模式下,压力机连续运转,在滑块抬起的过程中步进梁进行工件的搬运动作,这种模式过去主要通过机械式的联动机构来实现。近几年伺服式步进梁和电气系统的联动成为主流,已经应用于等速万向节(CVJ)及轴承圈的锻造领域,可以实现30~50spm(平均1.2~2s生产1件)的高速锻造。

在这种模式下,因为需要在压力机滑块抬起的时间间隙里进行步进梁的动作,往往工件在被下顶模销顶起之后也需要被夹持完毕,所以在模具设计与夹爪控制等方面需要有较高程度的配合才能实现。

电气控制模式

这种设备将上述的步进梁主控模式和压力机主控模式集成在一台设备上,可以通过电气控制来进行切换,根据工件的不同可以使用不同的运行模式,因此可以用一台设备对多种产品进行锻造。步进梁主控模式的优势为采用上死点停止的运转模式,滑块停止时可以实现充分的模具润滑。压力机主控模式的优势为采用上死点不停止的运转模式,提高生产效率,节约能源。

在步进梁主控模式下,压力机可以用较快的速度进行运转,适用于扁平锻件。同时步进梁和压力机的配合相对简单,所以复杂的自动化锻造设备一般较多使用步进梁主控模式进行控制。

在通过用高速锻造来提高生产能力的情况下,压力机主控模式会比较有利,其对压力机和步进梁的配合有很高的要求。同时,由于压力机运转速度相对较慢,所以这种运转模式比较适用于轴类锻件。

对于生产多品种小产量、扁平类锻件或者轴类锻件,需要2台专用压力机来进行生产。但是如果使用双模复式压力机,则通过电气控制即可切换步进梁主控模式和压力机主控模式,这样1台设备就具有2台设备的生产能力,所以这类设备的性价比较高,有较好的实用性。

M2M远程服务系统

锻造设备的构成正在从单纯的机械方面向机电一体化的方向进行转变。步进梁的动作机构正在向伺服电机的方向进行转变,同时在压力机的控制部分里PLC所占的比重也有了很大的增加。基于这种情况,当机械出现异常的时候,通过查看电气系统来查找问题原因,也逐渐成为一种必要的方式。

栗本公司为国外客户供应设备的机会越来越多,为客户服务的方式——M2M远程服务系统被开发、建立起来。以往,当设备出现异常时,一般会与客户通过电话和邮件交流来进行解决。但是往往由于客户对出现异常的原因也不能详细把握,以至于维修人员不能正确理解问题,通常会在解决问题的过程中花费许多无用的时间。M2M远程服务系统的应用,使得栗本公司的技术人员可以尽可能地对设备的异常情况进行了解,从而使问题处理的时间大为短缩。

结束语

锻造加工的产品广泛应用于汽车产业及现代工业,随着汽车等产业的现代化程度越来越高,对锻造产品的生产速度要求也越来越快。如果企业有大批量生产的锻件,以往的手工锻造就不能满足生产速度的要求,加上近年来人工成本的逐渐增加,导致锻造加工越来越倾向于采用自动化生产的模式。