影响铝合金车轮锻造成形力的因素

2013-08-08王利梅刘建芳秦皇岛戴卡兴龙轮毂有限公司

文/王利梅,刘建芳·秦皇岛戴卡兴龙轮毂有限公司

李建 ,孙惠学·燕山大学机械工程学院

影响铝合金车轮锻造成形力的因素

文/王利梅,刘建芳·秦皇岛戴卡兴龙轮毂有限公司

李建 ,孙惠学·燕山大学机械工程学院

目前,铝合金车轮以其美观、散热好、质量轻、耐腐蚀、加工性好等优点已经逐步取代钢制车轮应用在各类款式的汽车上。车轮是汽车的重要安全部件,其强度和疲劳寿命必须达到较高的要求,车轮的质量将直接影响汽车的安全性和可靠性。

车轮在行驶过程中承受来自各个方向因起动、制动、转弯、物体冲击等各种载荷所产生的复杂的力,因此为了保证车轮产品的安全,在使用前必须通过多项台架试验测试,本文采用有限元软件对其锻造成形过程进行模拟,考察几个关键因素对锻造成形力的影响,为车轮开发和设计提供可靠依据。

影响锻造成形力的两大因素

目前,锻造铝合金车轮的生产工艺路线为:锻造→扩口→旋压→机加工,本公司生产的某款铝合金客车车轮尺寸为22.5寸,模型如图1所示。由于本款车轮尺寸较大,锻造成形力相对较大,在车轮锻造成形过程中,坯料温度、模具温度、摩擦系数等都是影响成形力的主要因素,在现有吨位液压机条件下,过大的成形力将会对填充情况有较大影响,导致废品的产生,车轮锻造填充不足缺陷如图2所示。现采用有限元分析软件对锻造过程进行模拟,考察坯料及模具温度、摩擦系数对成形力的影响。

图1 铝合金客车车轮模型

图2 锻造车轮填充不足缺陷

坯料、模具温度对成形力的影响

影响铝合金塑性加工性能的因素较多,变形温度是最关键的因素之一,铝合金冷态下塑性加工性能较差,高温时塑性变形能力得到大幅提高,铝合金对变形温度十分敏感。当坯料加热温度不足时,铝合金变形抗力较大,导致成形力上升,并且批量生产的最后阶段,模具温度较低,此时坯料与模具接触后降温很快,从而导致铝合金温度降低,填充性能下降,这也是导致产生填充不足缺陷的主要原因,车轮锻造成形过程如图3所示。

图3 铝合金客车车轮锻造成形过程

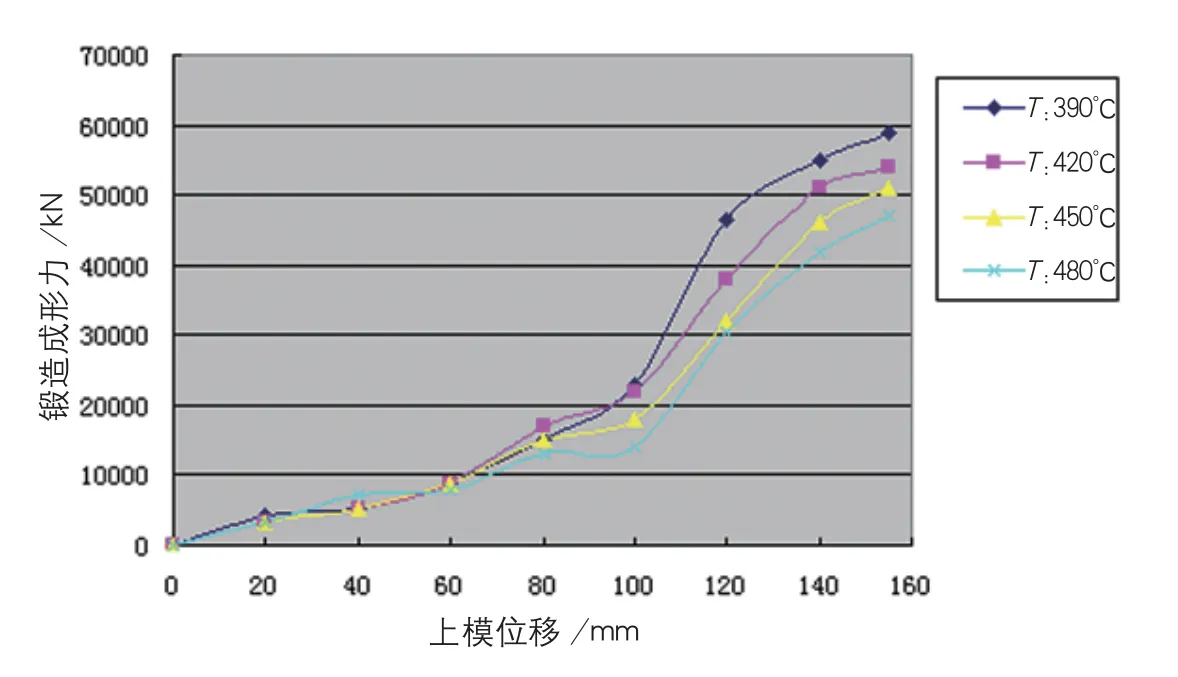

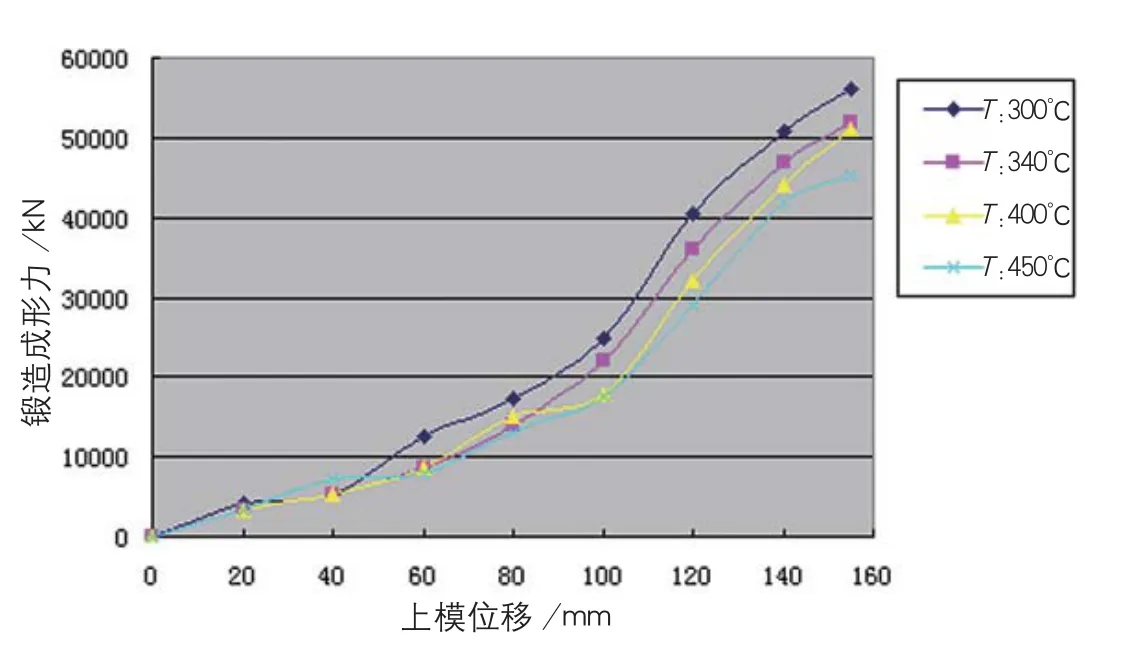

采用有限元软件模拟本款铝合金客车车轮锻造成形过程,将模具温度设置为400℃保持不变,分别考察坯料温度为390℃、420℃、450℃和480℃情况时,锻造成形力随温度变化而产生的不同;然后将坯料温度设置为450℃保持不变,考察模具温度为300℃、350℃、400℃和450℃情况时,锻造成形力随温度变化而产生的不同。该铝合金车轮材料选为6061铝合金,上模速度设置为2mm/s,计算得到的车轮塑性应变云图如图4所示,坯料温度及模具温度对锻造成形力的影响关系曲线分别如图5、6所示。

图4 车轮等效塑性应变云图

图5 坯料温度对成形力的影响

图6 模具温度对成形力的影响

从图5、6中可以看出,温度的改变对锻造成形力的影响较大,成形力随模具及坯料温度的降低而升高,所以应该严格控制模具及坯料温度,锻造时高温坯料应避免与温度较低的模具接触,避免因激冷而导致坯料龟裂,在实际生产过程中,应该根据生产实践的情况考虑增设模具保温装置。

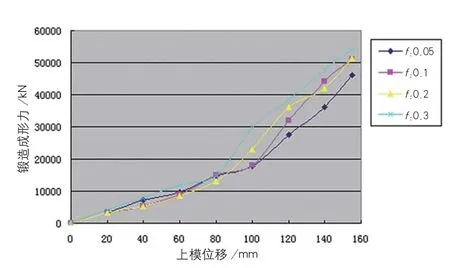

摩擦系数对成形力的影响

铝合金车轮锻造时需要保证模具型腔的表面光洁度,在模具加工过程中,模具各型面需要经过抛光处理,并且在锻造前模具需要保证润滑剂喷洒均匀,从而有助于提高铝合金锻造时的流动性,改善成形条件。在有限元软件中,将模具温度设置为400℃,坯料温度设置为450℃,分别考察摩擦系数f为0.05、0.1、0.2及0.3情况下锻造成形力的大小,摩擦系数对成形力的影响关系曲线如图7所示。

从图7所示的曲线走向中可以看出,模具与坯料之间的摩擦系数对锻造成形力影响较大,成形力随着摩擦系数的增大而增大,因此模具加工过程中应该严格控制模具型面光洁度,实际生产中需要保证模具充分润滑。

图7 摩擦系数对成形力的影响

结束语

⑴采用有限元软件对铝合金车轮锻造成形过程进行模拟,可得到锻造过程中各个时刻车轮的成形填充情况以及成形力的数据,为车轮开发和设计提供可靠依据。

⑵分别考察模具、坯料温度及摩擦系数等因素对成形力的影响,结果表明成形力随模具及坯料温度的降低而增加,随着摩擦系数增大而增大,生产时需要严格控制模具及坯料温度,并且保证模具充分润滑,本研究为实际生产中工艺参数的确定可起到指导作用。

王利梅,硕士研究生,主要研究方向为车轮锻造成形模具的研发。