球墨铸铁轧辊表面强化研究

2013-08-06卢金

卢 金

(攀枝花钢城集团 协力分公司,四川 攀枝花 617000)

0 前言

激光技术是在20世纪60年代发展起来的一种高新技术,20世纪70年代以后激光技术用于金属表面的强化处理。由于其自身的特性及其在表面强化处理方面的优势,近年来已在冶金备件表面改性、修复强化方面得到了广泛应用[1]。激光表面强化处理的主要特点:激光束功率高,可在短时间(0.1 s)内完成淬火处理,工作效率高,成本低;硬化层厚度和硬度可精确控制,工件变形小;工件硬度、耐磨性可大幅度提高;处理过程为自冷淬火,无需冷却介质;一般不需真空条件;易实现自动控制,可实现立体曲面自动处理[2-5]。在国内外,当前应用较多的激光表面强化处理的工艺方法有激光相变硬化、熔凝、熔敷以及合金化等,它们共同的理论基础是激光与材料相互作用的规律,对工件表面进行强化处理,硬度可高达800~1000 HV,在保证工件内部组织性能不变的情况下,有效地增强了工件的耐磨性能。目前,在激光表面强化方面应用较多的是激光相变硬化(即激光淬火)技术,它是一种表面不熔化的强化技术。硬化层的组织是不同形态的马氏体,比高频淬火硬度高、强化层均匀;母材与硬化层之间的不完全淬火层比高频淬火小,淬火变形小。硬化层内残余应力为压应力,故经相变强化的金属表面耐磨性能好,疲劳强度高,强化层还具有很好的抗腐蚀性和耐热性[6-7]。

目前国内外采用激光加工轧辊方面主要是基于对钢制轧辊的技术研究,在球墨铸铁轧辊上却遇到了难以逾越的障碍,主要表现为:一是表面裂纹倾向严重,有时甚至刚处理完尚未开始服役就出现长裂纹;二是在激光束的扫描搭接区产生回火软化,使轧辊表面出现“软硬带”;三是强化层深度不够,很难满足重载热精轧辊,特别是大型孔型轧辊的要求。这些问题往往与轧辊的铸造质量密切相关,即使是同样的工艺用于同一批轧辊,有时也会出现好坏两种效果。因此,激光表面强化球墨铸铁轧辊技术还不够稳定,无法有效保证大规模工业化生产的需求。为此,如何提高现有轧辊的表面质量,进一步改善轧辊的耐磨性,降低轧辊的消耗量是摆在企业和科技工作者面前十分艰巨和现实的重大课题。

1 技术要求

在攀钢,球墨铸铁轧辊主要用于轨梁厂万能生产线开坯区轧制型钢,是轧制生产的关键部件,工作时受到较大的工作压力和冲击作用,同时孔型表面直接与高温(1050~1100℃)轧材接触,受到较大的磨损和热疲劳作用。根据上述要求,对球墨铸铁轧辊要求如下:①合金强化层金属硬度在HRC45~53范围(基体原始硬度为HRC29~39),辊面合金硬化层厚度 1~1.1 mm;②侧壁及圆角的硬度为HRC48~53,底槽硬度为HRC45~50;③轧辊过钢量达到新辊的1~1.5 倍。

2 试验材料和设备

2.1 试验材料

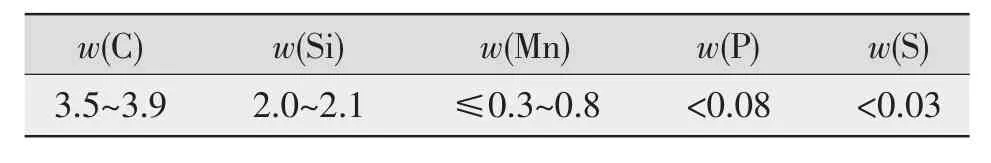

(1)用于工艺试验用的基材为球墨铸铁轧辊,具体选用轨梁厂万能轧机生产线报废的球墨铸铁轧辊。试件材质及化学成分如表1所示[1]。

表1 球磨铸铁轧辊化学成分%

(2)试块尺寸:300 mm×150 mm×40 mm。

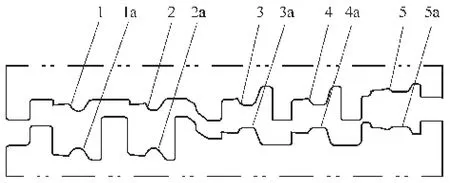

(3)孔型示意如图1所示,轧辊的上辊包括五个孔:从左至右依次为上辊第一孔1、上辊第二孔2、上辊第三孔3、上辊第四孔4、上辊第五孔5;BD2轧辊的下辊包括五个孔,并且分别与上辊的孔相对应,从左至右依次为下辊第一孔1a、下辊第二孔2a、下辊第三孔3a、下辊第四孔4a、下辊第五孔5a。

2.2 试验设备

采用华中理工大学制造的HGL-895型5 kW衡流CO2激光器,模式为多模。

2.3 试验用合金

(1)纯Cr合金粉末,粒度200目。

图1 轧辊孔型示意

(2)根据华中科技大学的建议选用 NiCr-Cr3C2粉末[w(NiCr)=25%,w(Cr3C2)=75%],粒度 200目。

3 试验方法

根据已给的试验条件,具体确定激光合金化的工艺参数,主要有:光斑大小(d)、激光束功率(p)、激光扫描速度(v)、ab值(试样离聚焦透镜的距离与透镜焦距之比)和搭接量(s);并对已处理的试块进行分析、检验。

3.1 光斑大小

在相同光斑尺寸情况下,工件表面处于焦点之上或焦点之下对淬火质量有影响,选择φ4.0 mm、φ4.5 mm、φ5.0 mm 进行扫描实验。

3.2 搭接量

由于试验材质为球磨铸铁,w(C)=3.2%~3.2%,选择的搭接量为s=1/5。

3.3 激光扫描速度

激光扫描速度v=1000 mm/min、1200 mm/min、1500 mm/min、1800 mm/min、2000 mm/min,对试样进行激光表面合金化。

3.4 ab值

ab 值选择为 1.2、1.3、1.4、1.5、1.6,对试样进行激光表面合金化。

3.5 激光功率

根据确定的ab值、移动速度,激光束的功率p=3.2 kW、3.4 kW、3.6 kW、3.8 kW、4.0 kW 对试样进行激光表面合金化。

3.6 表面质量、淬硬层检测

在最佳激光淬火工艺参数条件下对试样进行激光表面合金化处理,检测表面质量,测量硬化层的宽度、深度和硬度,每次均匀测量5个点,取其平均值为最后值。

4 试验结果和分析

采用纯Cr合金粉时,根据上述试验条件和方法所确定的参数,经硬度测试,其值都在HRC55以上,高于用户要求值,不便于轧辊的后续加工。因此,下述的试验结果和分析是采用NiCr-Cr3C2粉末的相关情况。

4.1 激光工艺参数对激光合金化的影响

4.1.1 光斑大小对激光合金化的影响

激光光斑大小是激光表面处理过程中的一个重要参数,既由设备的稳定性决定,也关系到激光处理的效率。在试验过程中借助了以前激光处理轧辊的情况和激光基础实验光斑分析后选用光斑大小为 φ4.0 mm、φ4.5 mm、φ5.0 mm 进行扫描实验,选用功率为3.6 kW,速度2000 mm/min。经过扫描后对其分析,在对 φ4.0mm、φ4.5mm、φ5.0mm 进行扫描实验后,φ4.5 mm的表面质量最好。光斑小,能量集中,对表面成型影响大;光斑大,照射面积大,不能充分熔合表面合金和辊面。

4.1.2 ab 值对激光合金化的影响

ab值的试验结果如表2所示。

表2 ab值选择试验结果

从表2可看出:随着ab值的增加,淬硬层深度呈下降趋势,当ab值小于或等于1.3时,试样表面被照射区域出现熔化;当ab值为1.6时,淬硬层的宽度最大,硬度也达到饱和值;再增加ab值,由于散焦射束的能量密度与距离的平方成反比,所以硬度有所降低。综合起来,ab值应取1.6。

4.1.3 激光功率对激光合金化的影响

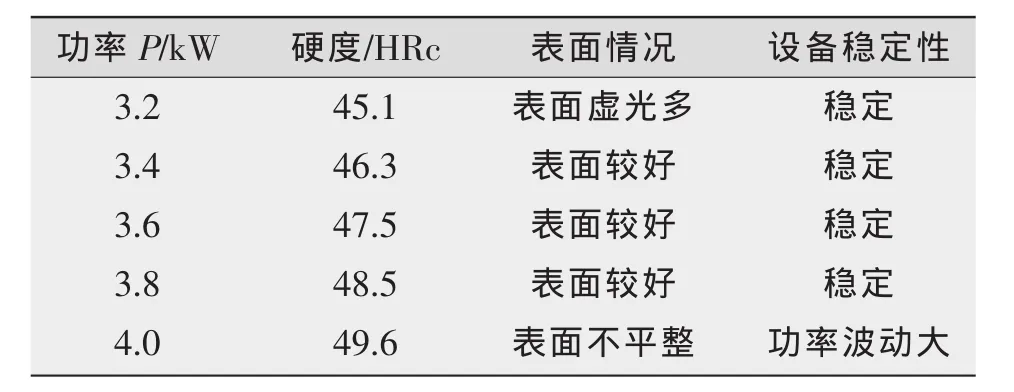

当光斑大小为φ4.5 mm,速度为2000 mm/min时,分别选用激光功率 p=3.2 kW、3.4 kW、3.6 kW、3.8 kW、4.0 kW 进行激光扫描,相关硬度、表面质量、设备状况的试验结果如表3所示。

由表3可知,激光功率p=4.0 kW时,硬度相对较高,但设备稳定性差,主要是功率波动大,且表面不平整,因此不适合进行激光合金化表面处理;激光功率p=3.2 kW时硬度提高不够,与目标值不符;而当 p=3.4 kW、3.6 kW、3.8 kW 时,表面质量和设备稳定性都较好,但考虑到设备稳定性,通常选择p=3.6 kW。但在实际工作中,考虑到轧辊的磨损曲线问题和工艺要求等,也会选择3.4 kW、3.8 kW两种功率进行工作。

表3 硬度、表面质量、设备状况的试验结果

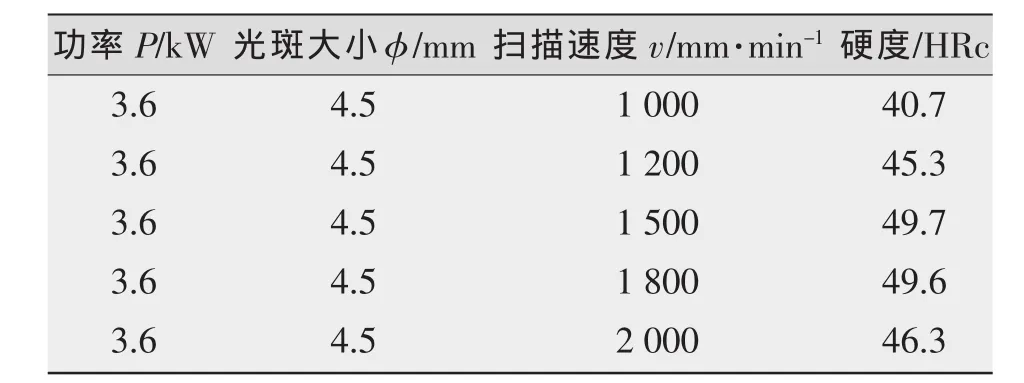

4.1.4 扫描速度对激光合金化的影响

工件扫描速度在激光表面处理过程中是一个主要参数。在光斑为φ4.5 mm、激光功率3.6 kW时,光斑移动速度分别选择 1000、1200、1500、1800、2000 mm/min,硬度试验结果如表4所示。

表4 硬度试验结果

当速度为1000 mm/min时表面烧损严重,并出现严重的凹凸不平,硬度较低;速度为2000 mm/min时,由于淬火时间不够,硬度降低;在速度为1200~1500mm/min 时,硬度呈上升趋势;1500~1800mm/min时硬度稳定,并且差距不大,但是由于速度不同,淬硬层深度会不一样,其中速度低时其深度要深一些。但在实际工作中,考虑到轧辊的磨损曲线问题以及工艺要求、处理部位等,应具体调整。

4.2 合金对激光合金化的影响

以球墨铸铁代钢,是20世纪材料科学重大的技术进展之一。在钢铁厂,钢轧辊的强度较好,主要应用在粗轧架次上,但存在轧件与轧辊不耐磨、孔型易老化的问题,轧钢量较低;铸铁轧辊的强度虽然较钢轧辊低,但其耐磨性比钢轧辊好,轧件比轧辊耐磨,轧钢量比钢轧辊高,主要应用在精轧架次上。正因如此,攀钢钢铁研究院、轨梁厂等单位才决定将BD2轧辊由锻钢60CrNiMo改为球墨铸铁轧辊。

铸铁的组织由基体和石墨组成。石墨十分松软而脆弱,抗拉强度在20 MPa以下,延伸率趋于零,就像金属基体中的孔洞和裂缝。因此,铸铁的性能取决于金属基体的性能和石墨的性质及其数量、大小、形状和分布。采用激光合金化的最大难点也在于铸铁中有石墨的存在。而用于铸铁轧辊的材料是球墨铸铁,石墨呈现球状,组织为球光体,塑性和韧性相当高,延伸率为10%~20%,冲击韧性可达50~150 J/cm,且耐磨性好,正因如此才用轧辊。同时,球墨铸铁还可通过热处理使基体得到下贝氏体、回火马氏体、回火索氏体等组织,从而使其具有更高的强度、塑性和断裂韧性。这也正是课题组采用激光合金化方式对其进行表面强化的重要因素。

激光合金化时,其最终组织特征与激光合金化的工艺条件有关,即与激光功率密度、扫描速度、合金粉末层及其厚度等因素有关。它们决定了激光合金熔池中的温度梯度、冷却速度;而激光合金化的基材、合金元素类型以及合金浓度则决定了激光合金熔池的凝固速度,冷却速度越大,凝固组织越细小。

按照合金元素与碳的相互作用情况,合金元素分为:碳化物形成元素和非碳化物形成元素。Cr是碳化物形成元素,属于中强碳化物形成元素;Ni是非碳化物形成元素。在NiCr-Cr3C2粉末[w(NiCr)=25%,w(Cr3C2)=75%]中,主要含有 Cr、Ni、C 三种合金元素,在激光合金化过程中,它们都能溶入奥氏体中,都能推迟奥氏体向珠光体的转变,降低钢的临界冷却速度,增加淬透性,并形成大量的(Fe,Cr)23C6碳化物,从而提高硬度。同时,Cr是铁素体形成元素,是具有封闭奥氏体相区的元素,增大熔体粘度,从而增大熔体运动的内摩擦阻力,这也正是不能直接采用纯Cr合金粉的原因。而Ni是扩大奥氏体形成元素,是具有扩大奥氏体相区的元素,降低熔体粘度,使熔体的对流性变好,这有利于表面合金的成分趋于一致。因此,在激光合金化过程中,在熔池表面上存在表面张力梯度。正是这个表面张力梯度成为合金熔体在熔池对流的驱动力,使激光制备表面合金成分在宏观上基本均匀。

因此,本研究采用NiCr-Cr3C2粉末[w(NiCr)=25%,w(Cr3C2)=75%]较为合理。

5 工业应用

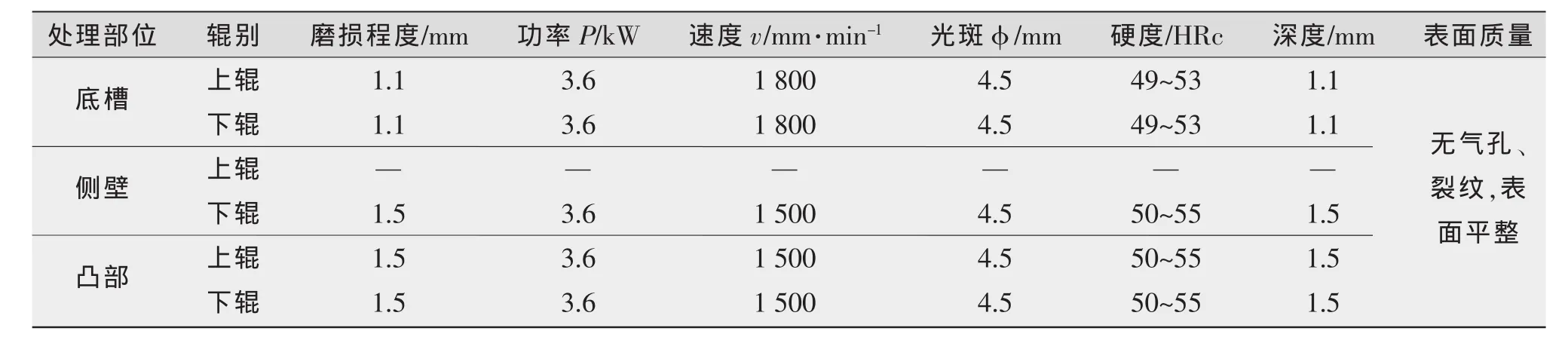

5.1 一孔、二孔激光合金化工艺和检测结果

上辊第一孔1、上辊第二孔2、下辊第一孔1a以及下辊第二孔2a。合金化处理工艺及检测结果如表5所示。底槽即为孔的底面,凸部为底面上的凸起,侧壁即为孔的侧面。

表5 孔1、2合金化处理工艺及检测结果

凸部包括凸侧和凸顶,轨头侧壁上30 mm和轨底上沿15 mm不处理,并且轨头距孔顶60~120 mm处和轨底距孔底30~120 mm处按侧壁处理,其余侧壁处按速度1000 mm/min处理。

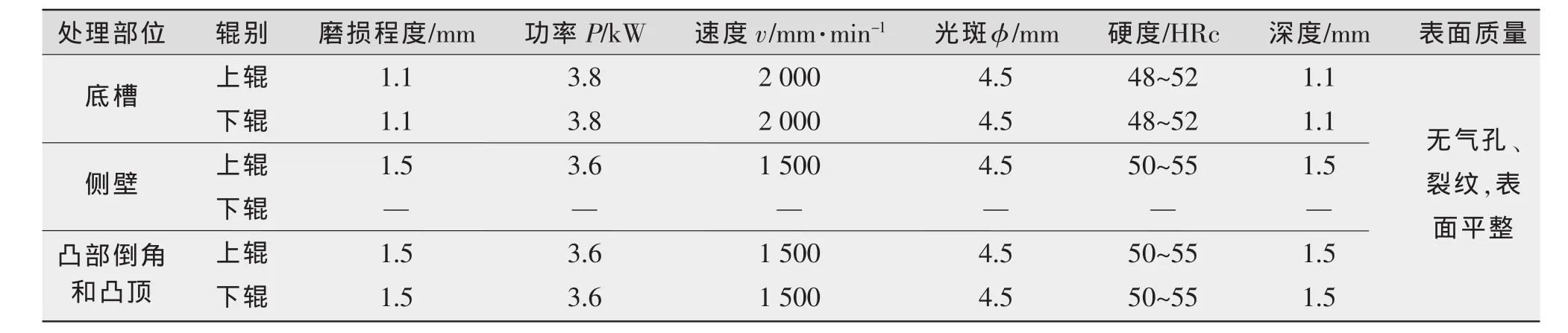

5.2 三孔、四孔激光合金化工艺及检测结果

上辊第三孔3、上辊第四孔4、下辊第三孔3a以及下辊第四孔4a。合金化处理工艺及检测结果见表6。底槽即为孔的底面,凸顶为底面上的凸起的顶面,凸部倒角即为凸部上的倒角,侧壁即为孔的侧面。

轨头侧壁上沿20 mm和轨底上沿15 mm不处理,侧壁上如果存在未车削掉的疲劳层用除锈砂轮除掉表面的锈蚀,并且在激光处理完毕后将疲劳表面打磨平,并且轨头距孔顶50~95 mm处和轨底距孔底30~120 mm处按侧壁处理,其余侧壁处按速度900 mm/min处理。

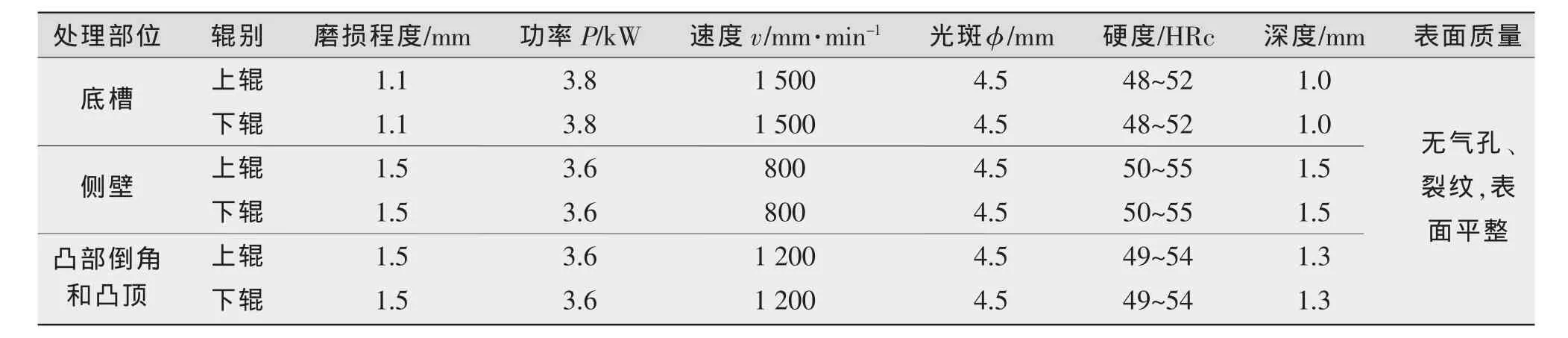

5.3 五孔激光合金化工艺及检测结果

上辊第五孔5以及下辊第五孔5a。合金化处理工艺及检测结果见表7。如图1所示,底槽即为孔的底面,凸顶为底面上的凸起的顶面,凸部倒角即为凸部上的倒角,侧壁即为孔的侧面。

由于5孔是最后的成型孔,所以表面要求高一些,并且其表面的磨损比4孔小,所以5孔的工艺与4孔不一样,此处的侧壁是指5孔的轨底,轨头只处理圆角。凸部包括侧壁和凸顶,侧壁上沿30 mm不处理。

表6 孔3、4合金化处理工艺及检测结果

表7 孔5合金化处理工艺及检测结果

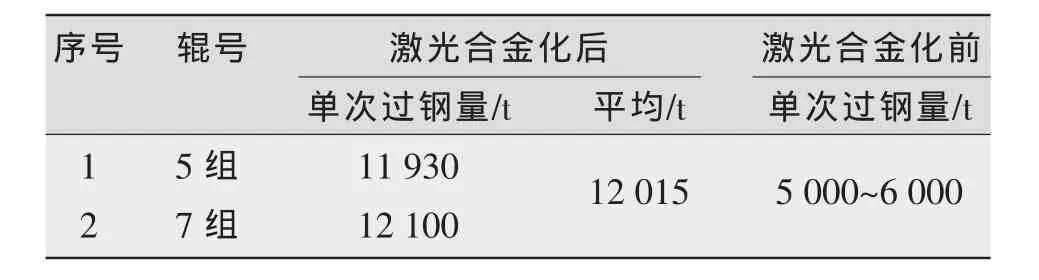

表8 激光合金化轧辊使用情况统计

5.4 工业应用结果

根据上述工艺,在试制期间采用激光淬火工艺技术分两次对12组球墨铸铁轧辊进行了一次激光表面合金化试制,并于2012年9~10月陆续上机使用,具体情况如表8所示。

从工业试验结果可看出,球磨铸铁轧辊经激光激光表面合金化处理后经上机试用,平均过钢量达1.2万t,这与轧制的钢种有关,而新辊的过钢量为5000~6000 t,即经激光表面合金化后的辊上机使用的平均过钢量为新辊的两倍;同时,下架后其表面龟裂明显少于以往未经激光合金化处理的轧辊,经量板测量结果显示:未经激光处理的轧辊其磨损量为6~8mm,经激光处理后轧辊的磨损量为2~3mm,而且各孔的表面状况和磨损量都显示仍可继续使用1~2个斑,达到了课题预期目标,使用效果良好。

6 结论

(1)采用激光合金化工艺对球磨铸铁轧辊进行表面强化处理的工艺路线正确,突破了长期以来在轧辊激光表面强化领域的技术瓶颈,开创了激光表面强化技术应用的新领域。

(2)球磨铸铁轧辊经激光合金化处理后,合金化区硬度较高,提高了耐磨性,能有效减少表面龟裂,减少金属粘着,激光合金化效果明显。

(3)球磨铸铁轧辊经激光合金化处理后,提高了单位轧辊的轧制量,并能减少轧辊的车削次数,大大延长轧辊的使用寿命,降低吨钢轧辊消耗量,是降低企业生产成本的有效方法之一。

(4)激光合金化技术可采用灵活的工艺控制技术,可针对孔型轧辊不同部位的要求,制定多种工艺参数,最大限度地保证孔型磨损的均匀程度。

[1]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1999.

[2]王家金.激光加工技术[M].北京:中国计量出版社,1992.

[3]中国机械工程学会焊接学会.焊接手册:焊接方法及设备[M].北京:机械工业出版社,2001.

[4]Malik S.焊接手册:焊接方法及设备[M].北京:机械工业出版社,2001.

[5]王大承,史晓强,张永康,等.激光加工技术及其在摩托车工业中的应用[J].电加工与模具,2001(2):11-15.

[6]董秀花,郭俊良.激光强化处理参数对轧辊表面性能的影响[J].包头钢铁学院学报,2003(3):242-246.

[7]臧辰峰,刘常升,张小彬,等.轧辊表面激光处理技术的研究进展[J].材料导报,2010,24(3):6-10.