冲铆技术在汽车行业上的应用与控制

2013-08-06钟丽慧孔淑华刘志钢

钟丽慧,孔淑华,刘志钢

(一汽大众汽车有限公司,吉林 长春 130011)

1 冲铆技术在汽车行业中的应用

随着社会经济及技术的高速发展,汽车用户的需求量在近几年呈现快速增长的趋势,行业竞争也愈发激烈,要保质保量的完成汽车的生产制造,对现代化生产线的板件连接工艺提出了更高的要求,从传统的点焊、凸焊、螺柱焊、MAG、MIG、TIG弧焊到现在逐渐广为应用的激光焊、等离子焊、铆接等工艺,各企业为增强自身的竞争力,将铝等轻型材料逐渐应用到车身制造中,铝件与钢相比有较高的热导率、熔点低、表面易于铜电极发生合金化反应形成氧化膜等特点,使得铝合金点焊存在能耗大、电极点蚀严重且焊点质量不稳定等问题[1],而冲铆工艺能够满足钢材或铝等轻型材料的连接要求,铆接过程中无化学反应,其抗静拉力和抗疲劳性都要优于点焊工艺,且板材在铆接时不需要钻孔,工艺步骤简化,节省成本,并能适合汽车车身高效率的生产,有效地攻破了铝点焊产生的各个难题,使得近年来冲铆连接方式被越来越多的应用在车身生产制造中,例如车身的覆盖件、摇窗机、车顶窗等。

2 铆接工艺

铆接按板材受热方式的不同可分为冷铆接和热铆接,通常情况下汽车行业上应用的都是冷铆接。按照螺钉通过方式,铆接分为全铆接、盲铆和冲铆。

全铆为螺钉在锤子等外力作用下通过板材,在板材的另一侧被墩实形成墩头,完成板材连接。

盲铆(Blindniet)也称为拉铆,过程如图1所示。铆接前需要对板材钻孔,此工艺对铆钉也有特殊要求,拉铆钉一般为空心铆钉,中央装有一只钉梗,钉梗末端为圆形,利用手动或气动拉铆枪对铆钉施加拉力将铆钉钉梗咬住,梗头受压力,迫使材质较软的拉铆钉头向外扩张成凸缘形,从而使材料紧密结合,然后再一次加拉力直到钉梗被拉断为止,实现板材的铆接,此种工艺也常用于冲铆的返修。

全铆和盲铆在铆接前都需要对板材开孔,工艺过程相对复杂,而冲铆不需要。冲铆分有铆钉冲铆和无铆钉冲铆,无铆钉冲铆(Clinchen)通常称为冲连,冲铆工艺目前逐渐被广泛地应用于汽车覆盖件的连接。下面详细介绍冲铆工艺及质量控制方式等。

图1 盲铆过程示意

3 冲铆工艺

3.1 有铆钉冲铆工艺

有铆钉冲铆铆钉在上下模具的挤压作用下,铆钉腿端部在被嵌入板材的过程中向四周翻开形成铆扣[2],从而将上板和下板牢固地连接在一起,此工艺目前广泛应用在汽车行业的门盖、侧围门槛等区域,以及新兴的铝表面金属覆盖件。其过程示意如图2所示。

图2 有铆钉冲铆过程示意

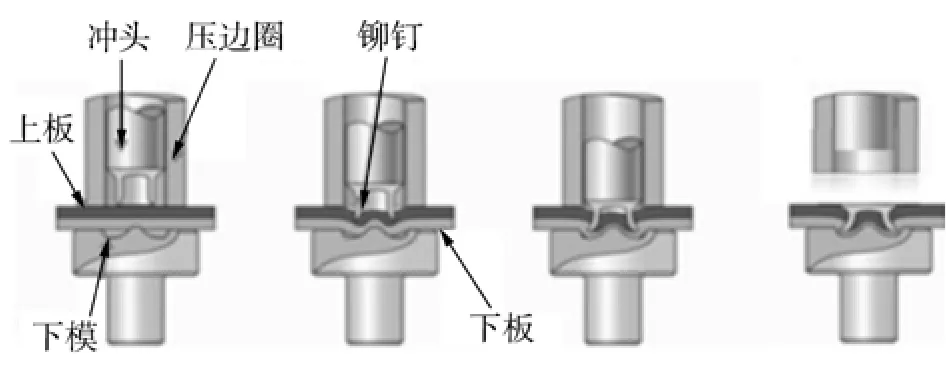

3.2 无铆钉冲铆工艺(Clinchen)

Clinchen冲压连接技术又称无铆钉铆接(见图3),是在TOX气液增力缸式冲压连接设备上,采用TOX专用连接模具对被连接板件进行冷挤压,通过板件自身材料的塑性变形,形成TOX连接圆点而实现连接。TOX气液增力缸在特殊冲压力的作用下,凸模一侧的板材被挤压到凹模侧的板件内,在进一步的挤压过程中,板件材料塑性流动,形成燕尾状镶嵌,即成为一个TOX连接点。

图3 无铆钉冲铆过程

TOX设备分为气压传动和液压传动两种,由于采用气压传动的介质是空气,能源经济、损失小,容易实现集中供应,且设备元件简单、轻便易安装,所以在汽车行业被广泛应用,通常采用0.6~1 MPa的压缩空气介质,即可转化为2~2000 kN的冲压力,设备通过压力开关设定并控制冲压力。当冲压力达到设定值,则压力开关提供返程信号,控制设备自动返程,完成板材的冷挤压成型过程。

冲连工艺通常被分为如下几个阶段[3]:

(1)板料准备压入阶段。上下板料中心保证与凸凹模中心对称。

(2)前期成型阶段。包含弹性成形阶段和初始拉伸阶段。这个阶段,随着凸模的向下压入,上、下板料受到凸模端面及圆角、凹模内侧面和凹模端面的作用,在弹性变形和塑形变形的综合变形作用下形成上下轮廓。

(3)无铆钉铆接的金属向凹模凹槽流动的填充阶段。随着凸模的继续下行,挤压上下板料,形成无铆钉铆接接头。

(4)墩锻保压阶段。为保证上下板料充分填充环形凹槽并保证铆接接头完全定形,模具需要保持一定时间,防止板料回弹的压力。这个阶段很重要,保压阶段控制的好坏直接影响到产品的合格率。

(5)退模阶段。

在上述成形过程中被连接金属流动时,镀层和漆层也随之一起流动,所以即使是有镀层或漆层的板料进行连接后仍能保留其原有的防锈防腐特性。

4 冲铆工艺的应用

冲铆工艺之所以迅速被接受并应用到车身制造生产中,尤其是冲连工艺,近年来越来越多的被应用到车身的生产制造中,其优点在于:

(1)冲铆质量好。点焊虽然是常用的金属板件连接方法,但它易造成工件变形、损伤工件表面,且焊接处的锌层由于脱落而严重降低了焊点处的耐蚀性。而冲铆是冷挤压,没有破坏锌层的问题,无微观损伤,无应力集中,且由于连接点处材料冷作硬化,组织更细密,机械性能得到提高,实验证明,它的动态疲劳连接强度要好于点焊。

(2)经济性好。耗能低、设备投资少、连接费用低、不需要加工孔、冲连甚至不需要铆钉填充物,节省材料。连接费用约为点焊连接费用的40%~70%。

(3)操作环境好。无环境污染、噪声小,无焊接粉尘、飞溅等。

(4)板材适应范围广。随着汽车轻量化、节能的要求,铝件已经在国外汽车行业得到了广泛应用,在国内也陆续应用到一些高端车的车身表面覆盖件上,但由于铝件材料性能原因并不适合于点焊,铝的导热率和比热容约为钢的两倍多,热传导性好,点焊时易产生内部气孔和表面成型差等缺陷。而冲铆工艺是冷挤压变形,不存在此问题。。

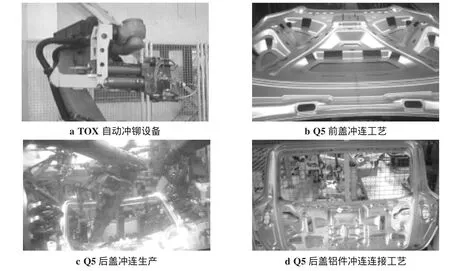

目前铝件的冲铆工艺已在国外普遍使用,近年来随着国外车型逐渐引入国内,相应的冲铆技术也被大规模带入国内,例如,一汽大众生产的速腾前后盖、奥迪A6的翼子板、A4前盖、Q5前后盖等覆盖件区域都应用冲铆方式,如图4所示。

图4 冲连工艺在车身上的应用

5 冲铆的质量检验和控制

冲铆的检验分为非破坏性检验和破坏性检验。AUDI车型的质量检验采用大众标准VW01087-1/-2、VW01124-1/-2进行,分别为铝件和钢件的冲铆检验标准,其中冲连标准适用于板材厚度0.5~5mm,且总厚度不超过6 mm的连接形式,通常情况下是将厚板铆到薄板上,即把不易变形的零件铆到易变形的板材上,两个板厚比例通常要大于0.5[4]。铆接的质量监控主要分为常规的外观质量检验、破坏性检验方式和在线过程监控系统。

5.1 外观检测的评判

(1)铆接点位置、数量、铆接方向应与图纸相符。

(2)对于有铆钉铆接,在铆钉顶部的不可见区域,可允许超出母材表面最多0.3 mm,在可见区域可超出的数值由相应的机构负责部门确定。铆钉顶部最多可以低于母材表面0.15 mm。

(3)铆钉不允许穿透下部母材,冲连底部母材不允许破裂。

(4)铆钉顶部必须对称形成(轴向偏距小于0.4 mm),即铆钉上部中心与下面母材中心距离。

(5)不允许存在可见裂纹。

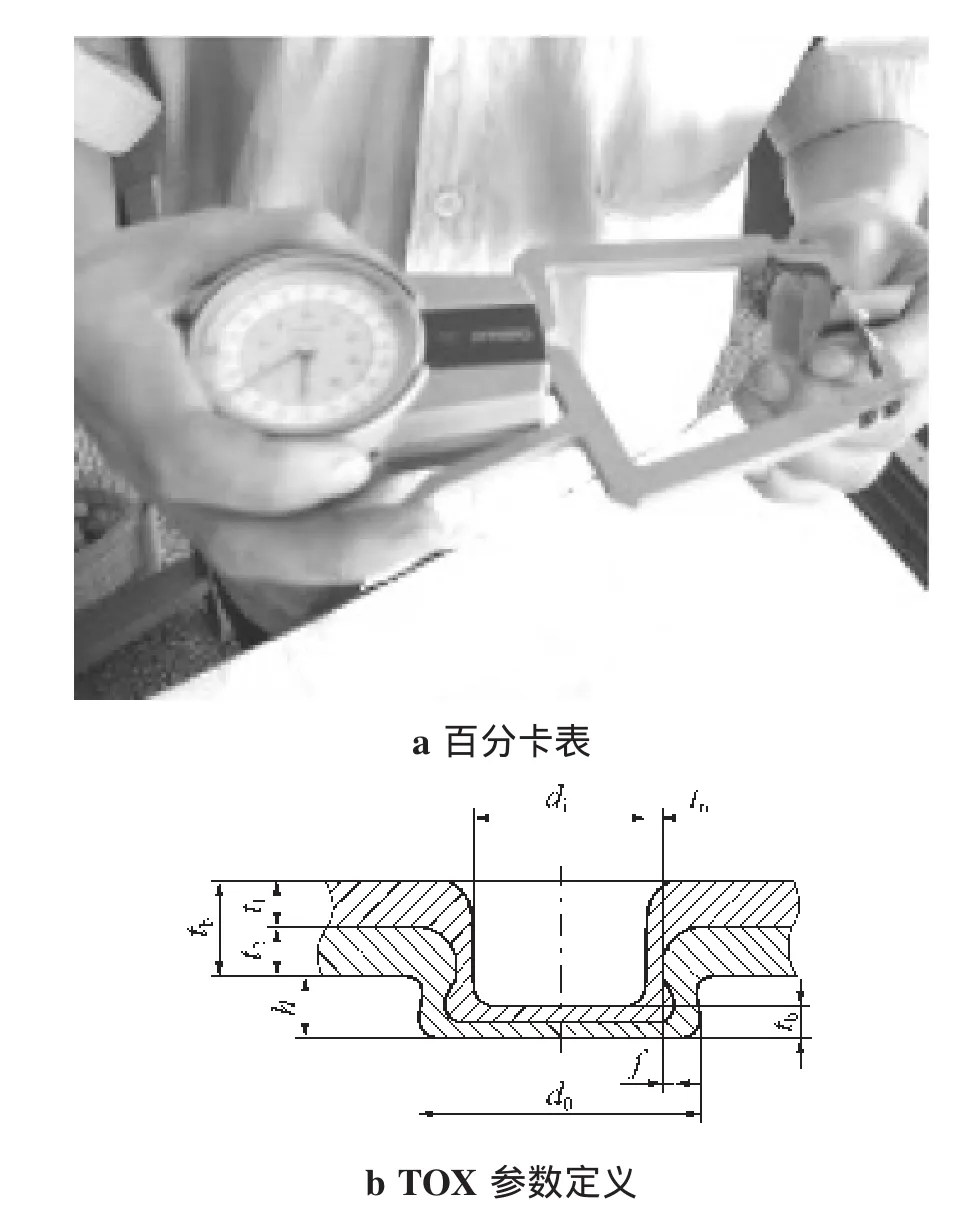

冲连通常可以通过检测底厚tb来进行外观无损检验。冲连工艺在工件材质厚度一定、模具一定的情况下,板件连接强度与所形成的连接点底厚,即控制参数tb之间存在着对应关系。所以在连接过程中,只要严格控制冲连点的底厚tb在规定范围内,即可控制冲连点质量,保证一定的抗剪抗拉强度。通常检验底厚tb的工具为百分卡表(见图5)。

5.2 破坏性检验

冲铆的破坏性检验分为常用的金相检验、剪切拉伸试验和断裂试验。

5.2.1 剪切拉伸试验及断裂试验[5]

图5 冲连工艺检验工具及参数定义

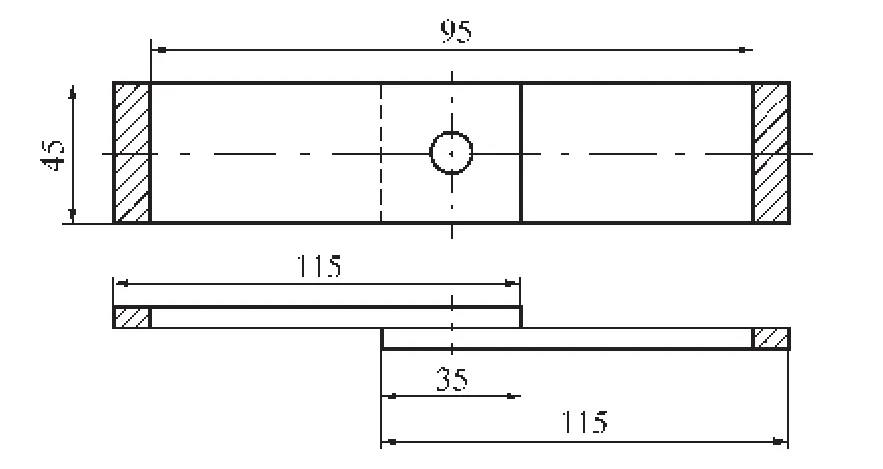

对于剪切拉伸试验及断裂实验,若为认可实验要求试样取样不少于10个,且对取样大小有一定的要求,如图6所示,拉伸试验或断裂实验速度不超过20 mm/min。拉伸强度应大于图纸要求的最小剪切拉力,最小断裂力和断裂力平均值与板材厚度、材料强度及铆接连接类型等有关,当在图纸中没有规定时是最小剪切拉力的25%。

图6 剪切拉伸试验几何尺寸

5.2.2 金相检验

金相检验过程分为切割、镶嵌、磨剖、腐蚀四个步骤,如图7所示。

图7 TOX金相检验操作过程

切样设备为带锯机、手动湿式切割机和精密切割机,为保证后续磨剖件能在中心取样,通常需要在冲连试样的2/3位置处进行切割,为后续研磨留出余量,以保证金相检验时看到的是冲铆点样件的中心。切割是试样制备中的重要工序,注意优化切割参数,例如:切割片类型、厚度、磨料的浓度、切割工作、润滑剂等。

镶嵌分冷镶嵌和热镶嵌两种,通常使用热镶嵌。

抛光分为粗磨、精磨、抛光三个阶段。要求使用材料为不同粒度的碳化硅砂纸和研磨料。抛光前分别经过 9 μm、3 μm、1 μm 粒度的研磨、抛光处理,对于冲连工艺,若检验进度紧张,需要快速获得测量结果以监控现场质量,可以在经3 μm粒度研磨抛光液处理后,直接在金相显微镜下检测;但对于激光焊、等离子焊等工艺,焊接试件则要求采用更小颗粒度的抛光液进行。

腐蚀通常采用不同的腐蚀液,铝件采用氢氧化钠,钢件采用5%硝酸酒精溶液。

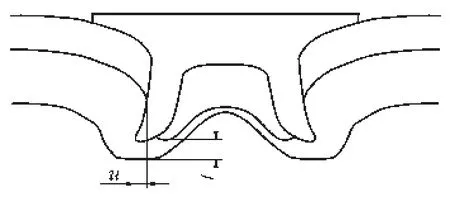

5.2.3 金相检验评定标准

有铆钉冲铆通过定义底部浸入深度u和余厚t来评价冲铆的成型质量(见图8)。底部浸入深度u为变形后铆钉管脚末端与下板材料形成铆合的径向距离,u越大表明铆钉与下板材料的结合越牢固,铆接强度越高;余厚t为下板铆钉浸入部位的最小厚度,反映了铆钉穿透下板的危险程度,下板的穿透会造成板件密封性下降,是必须避免的。

图8 冲铆检验参数示意

冲铆缺陷评价标准如表1所示,表1中提到的评价标准在任何情况下都必须满足,否则不合格[6]。

表1 冲铆缺陷评价标准一

表2涉及的评价标准必须全部满足,才能得到合格的结果。单个试样最多有两个评价标准不满足,可以得到一个有条件合格的结果。

冲连通过查看内部剖面的嵌入深度f、tn和底厚td来确定板材的连接强度是否满足要求。通常情况下,当图纸中没有明确的数值要求时,冲连点的底厚、嵌入深度等理论值由TOX厂家提供。

表2 冲铆缺陷评价标准二

5.2.4 Clinchen冲连工艺常见缺陷及产生原因[4]常见缺陷及产生原因如表3所示。

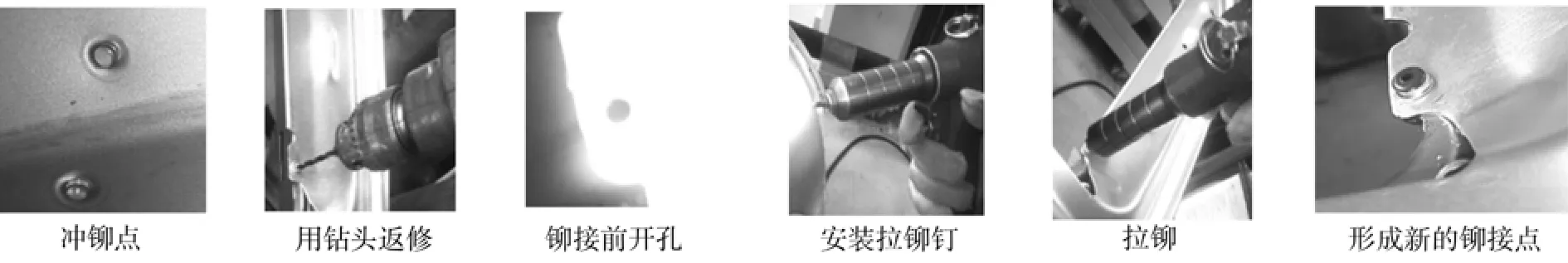

6 冲铆的返修方式

汽车上常用的点焊、凸焊、激光焊、螺柱焊等焊接方式都可以通过焊点补焊或弧焊的方式进行返修,冲铆的返修通常采用在原冲铆点旁补压一个新冲铆点的方式进行,或者当位置受限时在零件功能性、表面没有特殊要求的情况下,将原不合格冲铆点移除,重新钻一个圆孔,通过拉铆的方式进行返修,如图9所示。当然如果为了操作方便,也可以直接在冲铆点附近重新钻孔进行手动拉铆返修。冲铆工艺的设备运行稳定性较好,设备参数一旦调试完成,检验合格,后期的质量状态波动是很小的,所以返修量也很少。

表3 冲连常见缺陷及产生原因

图9 冲铆返修操作示例

7 冲铆工艺的发展趋势

汽车工业作为工业化社会的一个标志,发展一直非常迅速,现在的汽车行业都在向着轻量化、智能化、高性能化方向发展,为了提高燃烧效率、降低汽车燃料消耗率、节省能源,改善环境以及安全、可靠、舒适、美观等目的,铝合金材料已经在国外及国内汽车行业逐渐采用,且范围越来越广,TOX冲铆工艺是延展性好的铝材连接方式的最好选择。目前在全球范围内,铝件冲铆连接已被广泛应用于奥迪、奔驰、宝马等高端车型的前后盖、车门、翼子板等表面覆盖件区域,在帕萨特、宝来及广州本田等车型中也开始逐渐采用,冲铆以它独特的冷挤压变形工艺、成本低、高自动化率、高机械性能等优势,将在汽车行业中发挥更大的作用。

[1]岁 波,都 东,常保华,等.铝合金板自冲铆连接过程的模拟分析[J].材料科学与工艺,2007(5):713-717.

[2]严柯科,何晓聪,邢宝英,等.轻型车身自冲铆接接头拉伸剪切试验的研究[J].机械设计,2009,29(2):79-82.

[3]陈兴茂.无铆钉铆接的工艺研究[D].江西:华东交通大学,2008.

[4]PV16072008-10车身Clinch连接接头评价标准[P].

[5]VW01087,铝材料的TOX连接标准[P].

[6]VW01124-1,铝材料铆接连接的要求和检验[P].