副箱输出轴焊缝超声波探伤机的研制

2013-08-06郭晓林邹海波徐光清彭振国

郭晓林,邹海波,徐光清,彭振国

(东风汽车有限公司商用车技术中心工艺研究所,湖北 十堰 442001)

0 前言

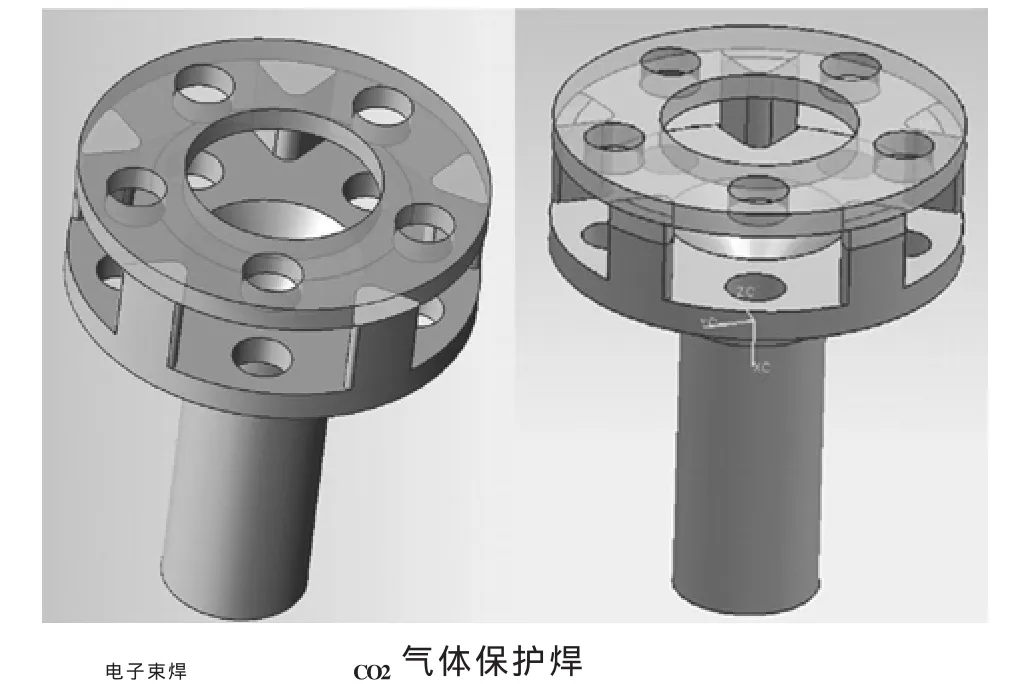

某副箱输出轴由行星架和输出轴两部分通过CO2气体保护焊或者电子束焊焊接而成。作为变速箱副箱的核心部件,副箱输出轴的可靠性至关重要,要求对其焊接接头进行100%探伤。

目前所用的探伤方法有磁粉荧光探伤和超声波探伤两种。磁粉探伤是将溶有荧光染料的渗透剂渗入工件表面的微小裂纹中,清洗后涂吸附剂,使缺陷内的荧光油液渗出表面,在紫外线灯照射下显现黄绿色荧光斑点或条纹,从而发现和判断缺陷。而超声波探伤是以一定频率向工件内部发射超声波脉冲,利用超声波的反射情况来判断工件内部有无缺陷。显然,磁粉荧光探伤容易发现工件浅表微小裂纹,而超声波探伤则容易发现工件内部的缺陷。

生产中一般是先用磁粉荧光探伤机进行初查,再用手工超声波探伤对有问题的工件进行重点扫查,确定缺陷的深度和大小。手工超声探伤劳动强度大,受操作者的个人素质和经验的影响较大;对探伤结果的描述也比较简略,不便于质量问题的跟踪和回溯。

为提高超声波探伤的自动化程度,研制了副箱输出轴电子束焊缝超声波探伤机,实现了工件焊接接头的自动化扫查、探伤结果的图像化显示、探伤数据的自动存档等多项功能,满足了生产需要。

1 副箱输出轴接头形式和扫描方式

1.1 副箱输出轴接头形式

生产中采用的焊接方法为CO2气体保护焊,但已成功进行了电子束焊试验,焊接效果满意。电子束焊接头不开坡口,要求整个焊接结合面焊透;而CO2气体保护焊接头焊前开坡口,要求一定的焊接熔深。两种焊接接头形式示意如图1所示。

图1 副箱输出轴焊接接头形式

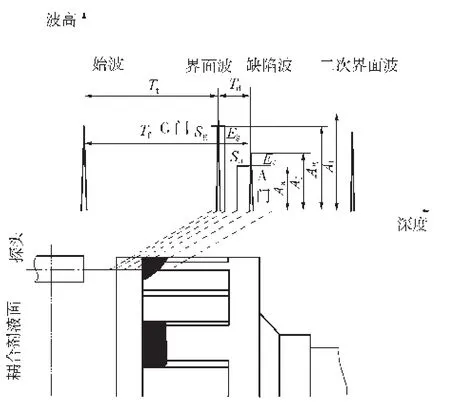

1.2 超声波探伤波形

当超声波探头通过耦合剂垂直向焊接接头发射超声波脉冲时,一部分超声波将被耦合剂-工件界面反射回探头,另一部分超声波将射入工件内部,遇到焊接接头缺陷时将被反射回探头,前者为界面波,后者为缺陷波。回波回到探头的时间与回波处距探头的距离对应[1-3]。因而,可以以时间(相位)代替距离讨论相关问题。探伤时显示的波形如图2所示,也即A型显示。

图2 探伤波形示意(A型显示)

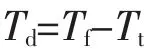

图中,G门为界面波闸门,其起始位置、终止位置、门槛值分别为 Sg、Eg、Ag;A 门为缺陷波闸门,起始位置、终止位置、门槛值分别为 Sa、Ea、Aa。当 G 门中出现波形,即认为是界面波,其实际相位为Tt,实际波高为At,如果At超过Ag,则认为进波超标而设置相应报警位。A门中出现波形即为缺陷波,也类似处理。显然,缺陷波相位Tf与界面波相位Tt的差值即为缺陷波深度,即

按一定路径对焊接接头进行扫描,并记录每一个探伤点的界面波相位Tt、界面波高At、缺陷波相位Tf、缺陷波高Af、闸门报警信息以及该探伤点的坐标x、y,就可以形成焊接接头的完整形貌。

1.3 超声波探伤扫描方式

由于副箱输出轴的焊接接头不连续,因而采用了逐个结合面扫描的方式。即将工件焊接接头的一个结合面置于探头下方,探头对其进行“之”字形扫描,同时逐点记录探伤数据;扫描区域为覆盖三角形结合面的矩形区域。一个结合面扫描完毕,再进行下一个结合面的扫描;依次完成整个焊接接头的探伤。

2 硬件结构

2.1 系统组成

本探伤机由工控机、超声探伤卡、运动控制卡、硬件接口电路、伺服驱动器、交流伺服电机、十字滑台、探头、耦合剂池等几部分组成。如图3所示。

图3 系统结构框图

2.2 工控机

工控机为本探伤机的控制核心。它由机箱、工业母板、CPU卡、电源等几部分组成。CPU卡相当于普通电脑的主板,板上包含有CPU、内存、南北桥、磁盘控制器等大部分主板要素,但不包含电源接口、PCI插槽等。这一部分功能由工业母板担当,工业母板提供了各种插槽,CPU卡和其他外接卡均插在这些插槽上。插槽提供了很好的隔离,某一插卡的故障只局限于本卡,不会波及到其他插卡。

2.3 超声探伤卡

超声探伤卡相当于手工探伤时通常使用的超声波探伤仪,完成超声波信号的发送、接收和数据采集。较之超声波探伤仪,它采用PCI总线机制,直接插在工控机的PCI插槽上,数据交换方便得多。它具有四个相互独立的超声波通道,各通道一般均工作于单收发模式。每通道都有三个报警闸门,各门门位、门宽及门槛值均可通过软件设置,用于定位界面和缺陷回波。在系统程序的控制下,超声卡独立完成数据采集工作,并随时供系统程序读取。

2.4 运动控制卡

运动控制卡是本探伤机的运动控制中心。它内建多种动作控制函数,接收系统程序的动作命令,向伺服驱动器发出运动指令脉冲;同时读取位置编码器信息,以确定探头实时位置。

2.5 伺服驱动器和十字滑台

伺服驱动器为交流伺服电机的直接控制者。它接收运动控制卡发来的运动指令脉冲,驱动交流伺服电机转动;也可以接收来自控制手轮的信号,实现电机点动;还可以通过USB接口与电脑控制软件通讯,驱动电机并显示电机运动状态。

十字滑台是由两轴滚珠丝杠直线导轨组成的运动模组,实现对副箱输出轴焊接接头的扫描。

2.6 超声波探头和耦合剂

探头的作用是将探伤卡的电信号转换为超声波传入工件,同时接收工件回波并将其还原为电信号送回探伤卡。

本系统使用频率为5 MHz、晶片尺寸φ8、焦距30 mm的聚焦探头。将其固定在探头夹持器上,通过螺纹进行高度调节。耦合剂采用了25号变压器油。

3 软件设计

3.1 软件结构

本探伤机的软件使用Microsoft VC++语言编制而成,由虚拟仪器页面、主控页面、结果处理页面、三维显示页面等几部分组成,每个画面完成一定的功能。各画面之间可以通过顶部菜单条相互切换。

虚拟仪器页面将工控机虚拟成一台独立的超声波探伤仪。在屏幕显示探伤波形信号(即所谓的A显示),通过一系列调节控件,设定超声探伤卡的参数如超声波频率、重复频率、回波报警方式、闸门参数等。可对设置好的参数进行文件存取操作。

主控页面用于运动控制卡的控制,包括设定各轴运动速度和探头扫描范围、手动控制十字滑台动作、启动探伤过程等,并在探伤过程中实时显示各轴运动状态。主控页面也可存取相关数据。

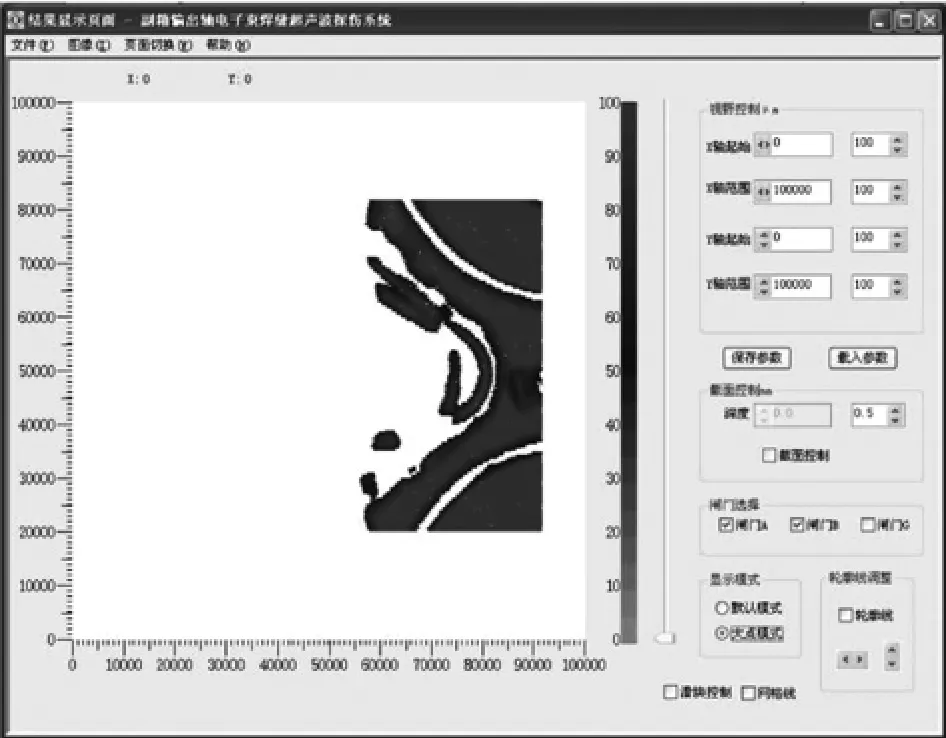

结果显示页面以彩图形式显示探伤结果。画面上设有尺寸标尺,可以实测缺陷位置和缺陷尺寸。各点的颜色取决于该点回波的波高。根据页面上的颜色对照尺,可以直观查找某点对应的缺陷波高。本页面提供了探伤数据的保存和调阅功能,可以随时调阅以前探伤数据,实现了探伤结果的文档化管理,如图4所示。

图4 结果显示页面

三维显示页面采用OpenGL技术,显示当前探伤接头区域立体图像,使得结果更直观。

3.2 数据采集和处理

超声探伤卡内置有数据采集功能,只要探伤卡处于开启状态,就自动地按给定重复频率发射超声波,并按照系统命令将回波数据传出。

探伤程序的采样部分采用多线程技术编程,以提高采样反应速度。大致分为三部分:波形数据采集线程、结果数据提取线程、主处理线程。

波形数据采集线程在探伤卡开启后一直工作,不断地从探伤卡读取波形数据,并将其存放在波形数据缓冲区,供波形显示程序和结果数据提取线程读取。

结果数据提取线程只在探伤扫描期间工作。功能是从波形数据缓冲区中提取界面波、缺陷的相位和波高、闸门报警状态等信息,从运动控制卡读取当前扫描点的坐标信息,并将这些信息合并为探伤结果概要记录,存入探伤结果数据缓冲区。

波形显示程序和其他程序一起,构成探伤程序的主处理线程。波形显示程序负责将波形数据缓冲区里的波形数据呈现在显示屏上,形成A型显示。

3.3 探伤结果的图像化显示

采用平面图像和立体图像两种方式显示探伤结果。

平面图像显示的基本思路为:在屏幕指定区域建立直角坐标系,以扫描路径上存在缺陷的各点的坐标在屏幕上绘制图形点,所有这些点构成焊接接头的平面图像。为直观表示各扫描点缺陷的强度,经特殊算法将缺陷波高转化为点的颜色。波高0以绿色表示,波高50%以蓝色表示,波高100%以红色表示,0~50%以绿-蓝过渡色表示,50~100%以蓝-红过渡色表示。在结果显示页面给出色卡,便于确定缺陷波高。

除了以不同颜色表示扫描点缺陷波高外,还提供了多种方式控制图像点的筛取。

(1)按波高或者按报警筛取。默认情况下,按某扫描点位置是否出现缺陷波闸门报警来决定图像点的显示与否,但也可以利用滑动条来指定波高门槛值,只显示缺陷波高超过此值的图像点。

(2)按扫描点缺陷的深度筛取。在探伤结果数据中包含有各扫描点的缺陷深度信息。默认情况下忽略缺陷深度信息,显示所有符合缺陷波高或报警条件的图像点,相当于把这个焊接接头上各个深度的缺陷在图像上叠加显示。可以选择按缺陷深度显示,指定缺陷深度,只显示缺陷深度符合指定值的图像点,相当于只显示焊接接头上指定截面的缺陷分布图像。不同图像点筛取方式下平面图像的显示效果如图5所示。

图5 焊接接头平面图像

立体图像(见图6)显示方式的基本思路为:以扫描路径上点的坐标为横、纵坐标x、y,以该点存在的缺陷深度为竖直方向坐标z,应用OpenGL技术[4]在屏幕上绘制空间点,点的颜色取决于缺陷波高,算法和平面图像显示方式完全一样。如此就可以显示焊接接头的立体图像。可通过鼠标控制图像的放大缩小、推远拉近以及旋转,有助于更逼真、更准确的分析缺陷位置、形状和大小。

图6 焊接接头立体图像(波高门槛50%)

4 结论

应用超声波探伤机对电子束焊焊接的副箱输出轴和CO2气体保护焊焊接的副箱输出轴进行了探伤,成像效果满意。实践证明,超声波探伤机既能用于电子束焊接头的自动化探伤,也能用于CO2焊接头的探伤。能用多种方式对焊接接头缺陷分布进行图像分析,并存档管理探伤数据,便于焊接质量问题的跟踪和回溯。探伤机的各项性能完全符合预期,为副箱输出轴的超声波探伤提供了有力手段。

[1]北京市技术交流站.超声波探伤原理及其应用[M].北京:机械工业出版社,1982.

[2]李 靖,马羽宽,蔡清福,等.超声波探伤法[M].广州:广东科技出版社,1981.

[3]《超声波探伤》编写组.超声波探伤[M].北京:水利电力出版社,1985.

[4]向世明.OpenGL编程与实例[M].北京:电子工业出版社,1999.