电子束焊接技术在汽车齿轮及深熔零件焊接中的应用

2013-08-06周明文刘国山王子国郝明学蔡金生

周明文,王 楠,李 彬,刘国山,王子国,郝明学,蔡金生,张 雷

(中国第一汽车股份有限公司 技术中心,吉林 长春 130011)

0 前言

真空电子束焊缝质量好、精度高、穿透深度深、易控制,适用于大批量生产,其焊缝热影响区小,变形少,可作为最后加工工序或仅留精加工余量。但电子束焊接一般需要工件在高真空条件下焊接,工件尺寸和形状受到真空室的限制,且每个焊接循环内都需抽真空、充气,影响了生产效率。在汽车工业领域,电子束焊接主要应用于变速箱齿轮、后桥桥壳、行星齿轮框架等。由于电子束焊缝深宽比大,同样适用于深熔零件的焊接。

1 真空电子束焊接技术的特点[1]

电子束焊接是在真空条件下,利用电子枪产生的电子经加速、聚焦,形成高能量密度极细束流,高速冲击到工件表面,并在极短的时间内将电子的动能大部分转换为热能,使工件被冲击部位的材料达到几千摄氏度,致使材料局部熔化或蒸发,达到焊接的目的。与传统焊接工艺相比,真空电子束焊接一般不需要填充焊丝或其他材料,主要具有以下优点:

(1)电子束能量密度高达 106~109W/cm2,可焊接一般电弧焊难以实现的焊缝。

(2)电子束焊接是在真空中进行,焊缝的化学成分稳定且纯净,接头强度高,焊缝质量高。

(3)电子束焊接速度快,效率高,适合大批量生产。

(4)电子束焊接热影响区小,变形小。

(5)电子束焊缝深宽比大,其深宽比很容易达到 10∶1。

(6)电子束可焊接几乎所有的金属材料,包括不同种金属和难熔金属。

(7)焊接过程中可以采用扫描搅拌,有利于焊接过程中气体的排出。

但是,真空电子束焊的缺点也十分明显:

(1)需要高真空环境以防止电子散射,设备复杂,焊件尺寸和形状受到真空室的限制。

(2)由于真空室的存在,每次循环周期都必须有抽真空、充气过程,严重影响生产效率。

(3)由于电子带电,会受磁场偏转影响,要求电子束焊工件焊前去磁处理。

(4)存在X射线问题,需对操作人员实施保护。

(5)对工件装配质量要求严格,同时工件表面清洁的要求也较高。

2 电子束焊汽车齿轮优点及存在问题

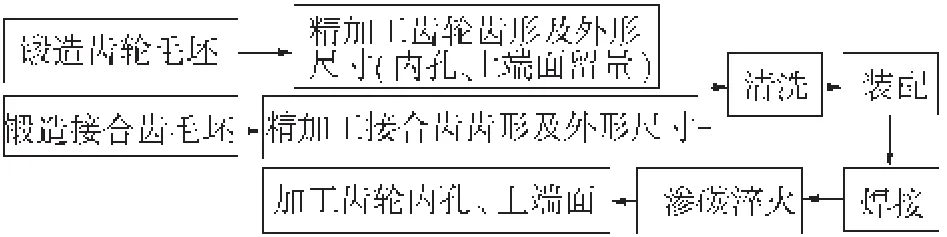

电子束焊汽车齿轮结构紧凑、精度高。焊接过程可能出现焊接裂纹、飞溅、气孔、焊偏、焊穿、下凹、错边、咬边、夹杂等焊接缺陷。为保证电子束焊接质量,对一汽生产的一种轻型汽车的二联齿轮进行试验,试验齿轮材料为20CrMnTi,主要生产工艺流程如图1所示。

图1 生产工艺流程

2.1 电子束焊接齿轮焊前准备

电子束焊接对零件的焊接面清洗要求比较高,必须清除干净水、油、锈、氧化物以及其他杂质等。因为即使存在少量的水或油渍,都会影响真空室真空的抽取,导致真空室难以达到所需的真空度或抽真空时间加长;另外,在高温、真空条件下,油渍分解为气体后其体积膨胀很多,在焊接过程中容易形成气孔。同时,由于熔池中气体体积的急速膨胀造成严重的焊接飞溅,导致焊缝表面出现较大的下凹缺陷。本试验齿轮数量较少,采用酒精、丙酮擦拭工件来保证焊接件的清洁。

2.2 齿轮装配[2]

齿轮零件焊前的装配精度对电子束的焊接质量影响明显,如过盈量太大或毛刺等原因导致装配不到位,则无法确保焊后零件的各项精度指标。如果齿轮与结合齿间配合过松,容易产生收缩过大,出现裂纹、下凹、咬边等缺陷。为保证焊接质量,必须严格控制机加工的公差配合和焊前压配的精度。本试验齿轮总成采用小过渡配合,接合齿加热后装配,齿轮、接合齿公差为±0.03 mm。

2.3 焊接夹具对焊接质量的影响

试验齿轮是环焊缝零件。首先,焊接夹具必须达到一定的回转精度。经百分表检测,齿轮焊接夹具端跳 0.03 mm,径跳 0.04 mm。其次,试验齿轮采用齿轮内孔定位,内孔与夹具的配合精度也非常重要,配合精度太高,间隙量过小,不仅增加了加工成本,而且装卸件难度增加,影响生产效率;如果配合间隙过大,又易产生焊缝偏移,影响焊接质量。本试验齿轮与夹具间配合间隙为0.2 mm。

2.4 电子束对中

电子束良好对中非常重要,对中不好,易发生焊缝焊偏,有效焊缝减小,造成齿轮强度下降。试验齿轮采用4倍光学观察系统精确定位。

2.5 齿轮的电子束焊接试验

试验齿轮批量生产时,接合齿出现向上翘曲变形约0.3 mm,不能满足设计要求。如图2所示,齿轮焊缝处结构为对接环焊缝,齿轮装配时通过止口定位达到安装精度,焊接过程中,接合齿与齿轮止口下部相抵,由于焊缝的收缩作用,焊缝区收缩,导致产生较大的焊缝应力和焊接变形。该齿轮接合齿尺寸较小、较薄,进一步加剧了向上翘曲的变形量。

图2 齿轮焊接

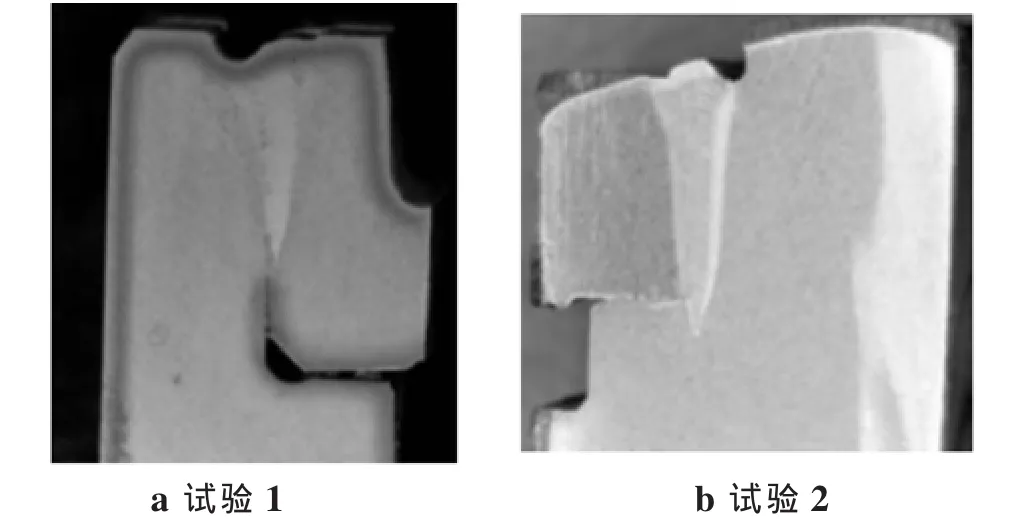

分析认为:如果加大焊缝深度,使焊缝熔深达到齿轮与接合齿接触的端面高度,减少接合齿与齿轮止口下部的相抵作用,应能减小焊接变形量[2]。根据分析结果,采用北京中科华正电气有限公司EBW-8CH电子束焊机进行了两种工艺的焊接试验,具体焊接工艺见表1。两种试验件各焊接总成五件,接合齿变形如图3所示。试验2齿轮接合齿变形达到设计要求,采用2号工艺参数焊接的齿轮总成如图4所示。

对两种试验件进行剖切,剖面图如图5所示。

表1 焊接工艺参数

图3 试验1与试验2接合齿翘曲变形对比

图4 采用2号工艺参数焊接的齿轮总成

图5 焊缝剖面

4 深熔零件的电子束焊接

由于电子束焊具有穿透能力强、焊缝深宽比大、焊接速度快、热影响区小、焊接变形小的特点,在深熔零件中得到应用。图6所示缸体为一典型电子束焊接事例,该缸体材料为35CrMo,两侧均有两个如图所示的仿形孔,需焊接两个封闭的C型块,C型块外形与仿形孔小过盈配合,两孔边缘距缸体外表面仅5 mm,而焊缝熔深要求大于10 mm。

图6 电子束焊接缸体

碳当量是判断钢材焊接性的依据,碳当量值越高,焊缝及热影响区就越容易产生裂纹。材料碳当量小于0.4%时,钢材焊接性良好,一般不需要预热和严格控制线能量;而当材料碳当量大于0.4%,尤其是超过0.6%时,随着CE的升高,钢材冷裂倾向就会明显增加,依据国际焊接学会推荐的碳当量公式[3]CE=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5(单位:%)计算,缸体碳当量CE=0.75%,焊接性较差,必须采取较严格的工艺措施。

4.1 焊前清洗和装配

缸体上的仿形孔和C型块均为线切割加工件,存在水、油污及其他脏物,必须严格清洗、烘干,仿形孔和C型块清洗后,采用丙酮擦拭。然后,将C型块安装到仿形孔内,两件采用小过盈配合。

4.2 焊接编程

该缸体仿形孔焊接采用相对位移方式编程,因为开始焊接时存在束流上升时间过程,起始段焊缝熔深较小,所以在完成仿形孔一周焊接时,不关闭束流,继续按仿形孔向前运动30 mm再关闭束流。同样,关闭束流后,存在束流下降时间过程。关闭束流后,让工件继续按焊缝轨迹运动30 mm,以避免出现弧坑。

4.3 缸体焊接

为保证焊接质量,该缸体电子束焊缝较齿轮焊缝略宽,缸体焊接焦点位于工件表面下方约2 mm,采用300 Hz正弦波电子束扫描焊接,以促进气体排出,具体工艺参数如表2所示。图7为该缸体的一处焊缝剖面,其内部无气孔、夹杂、裂纹等焊接缺陷,且缸体外表面几乎没有变形,达到用户要求。

5 结论

(1)电子束焊接工艺对焊前准备工作要求较高,焊前严格清洗、合理装配是保证焊接质量的必要条件。

表2 缸体焊接工艺参数

图7 缸体的一处焊缝剖面

(2)对于接合齿较薄的汽车齿轮,接合齿焊透有利于降低焊接变形。

(3)深熔零件电子束焊接时起弧段熔深较小,收弧前须对该区域重熔,且收弧段应避免出现弧坑。

[1]中国机械工程学会焊接学会编.焊接手册(第一卷)—焊接方法及设备[M].北京:机械工业出版社,1992.

[2[ 周广德,张毓新,陶守林.齿轮及传动类零部件电子束焊接的质量控制[A].2001全国荷电粒子源、粒子束学术会议论文集[C].2001.

[3]中国机械工程学会焊接学会编.焊接手册(第二卷)—材料的焊接[M].北京:机械工业出版社,2007.