柔性化高速输送系统在焊装生产的应用

2013-08-06李建收陈荣国薛盛智

李建收,汪 娟,倪 宝,陈荣国,薛盛智

(奇瑞汽车股份有限公司 规划设计一院,安徽 芜湖 241006)

0 前言

随着汽车市场的发展,汽车的车型越来越多,更新换代的周期越来越短,这些变化对汽车主机生产厂商提出了严峻的考验,原来的车型规划单一的生产方式不仅生产效率低,而且设备通用性低,已经不能满足当前汽车规划的发展趋势。面对新车型的生产规划,主机生产厂家已经摒弃了每种车型就要建一条焊装线的方式,要求焊装生产线能够满足多车型柔性混线的要求。而从投资效益最大化来讲,新车型的规划发展趋势就是要求几个车型共用一条焊装生产线。

在奇瑞的焊装线规划中,整体思路就是多种车型共用一条焊装主线。如M11/M12/A01三种车型共用一条焊装主线,Q22/Q22B、S18C/S18D、B12/B23/B21等每条焊装主线都是2~3种车型共用,并且在以前旧有的老焊装主线改造中也在不断尝试规划新的车型能共用旧的车型。

随着奇瑞汽车股份有限公司的高速发展,新车型的规划大部分实现了焊装主线车型的多种混线生产,可是焊装主线的多车型混线柔性化生产带来另一个问题。根据原来的规划,车型的二级总成焊接线一般不采用混线生产,而是分区域独立布置在主线的两侧附近,这样主线多车型柔性化生产工艺布局方式就给二级总成焊接线的布置带来了复杂的问题。如果按照原来的规划思路,有几种车型共线,就要规划布置相应车型的二级总成焊接线,这样需要较大的厂房空间、更多的夹具焊接设备,车型销售的冷热不均又会造成部分焊接设备利用率的低下。故此焊装主线柔性化生产和二级总成单一车型的生产成为一个新的矛盾。为了充分合理的利用厂房空间,解决焊装主线柔性化生产和二级总成单一车型的生产前期规划中的矛盾,奇瑞规划设计一院在2010年后新规划的A16项目、M16项目等焊装二级总成生产线中,开拓出了柔性高速滚床台车输送系统,实现二级总成焊接线多车型切换生产的目标。

在二级总成焊装线上实施的柔性高速输送系统比现有的输送系统具有以下较大的优势:(1)合理地利用厂房空间,多种车型共用输送系统,减少设备布置空间。(2)设备利用率高,通用设备实现共用,避免设备数量过多,降低设备投资成本。(3)投资效益高。

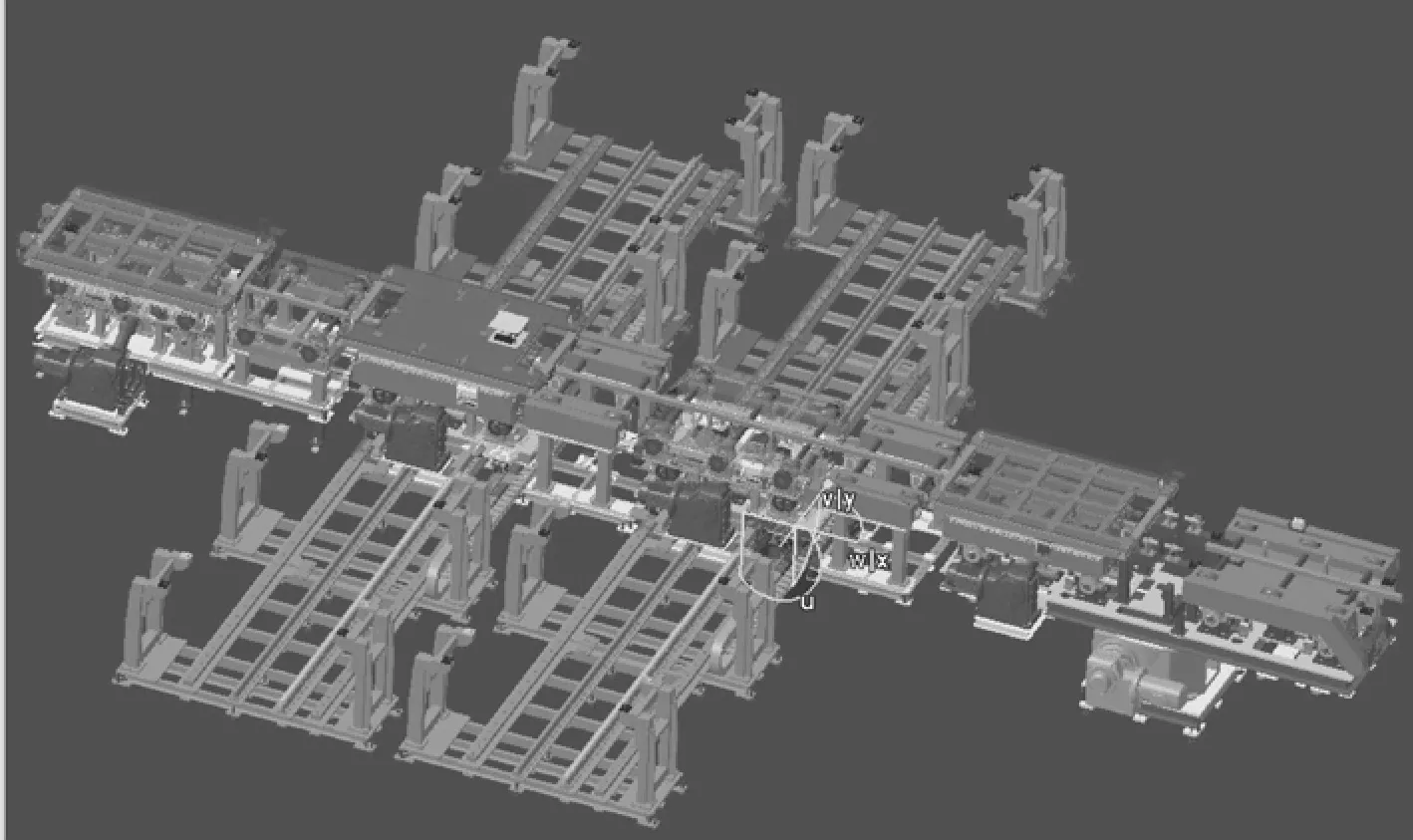

目前奇瑞大连工厂A16项目的焊装车间二级总成焊接线上,采用的就是由奇瑞规划设计一院设备规划部自主研发的柔性高速输送系统。该输送系统已经应用在A16项目焊装工艺中的发舱、前地板、后地板等二级总成的焊接线上,如图1~图4所示,成功实现了四种车型快速切换高速输送的目标,提高了设备利用率和整体焊装线的生产效率。

图1 A16后地板二级总成焊接线

图2 柔性高速输送系统

图3 正在夹具厂家调试的A16项目柔性高速输送系统侧围滚床台车系统

图4 M16项目柔性高速输送系统侧围滚床台车系统三维布置图

1 柔性高速输送系统的原理

柔性高速滚床台车输送系统的原理是利用滚床台车的高低不同的输送面和齿轮齿条直线输送的设备,按照一套完整的电气控制程序,实现夹具台车在x-y方向的高速切换、输送等柔性化生产目标的一套系统。

2 柔性高速输送系统的组成

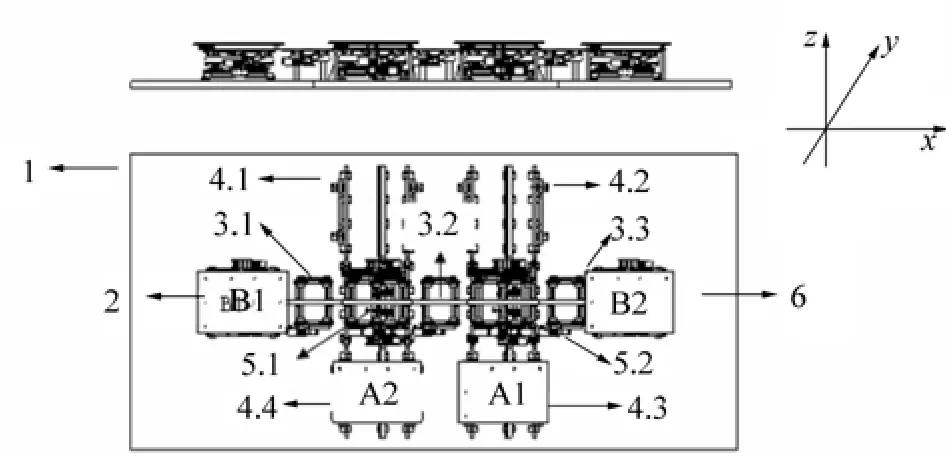

该输送系统可以满足多车型快速切换,混线生产的输送目标。整体为平面“十”字布置结构,主要有上件工位、过渡工位、台车存储工位、切换工位、焊接工位等区域组成,具体如图5所示。

上件工位是一台升降滚床,上件时滚床下降到最低位,台车降落到固定的台车支撑机构上,夹具通过气电快速插头连通打开,工人进行上件操作;上件完成,滚床上升到最高位,等待输送。

过渡工位是一台不升降而只起直线输送作用的滚床。

图5 高速滚床输送系统

夹具台车存储工位是存储多车型焊接夹具台车的区域,没有生产任务的空夹具台车就放置到该区域,或者空夹具台车、带件夹具台车临时存储的工位。

转接切换夹具工位是输送的一个关键工位,由一台升降滚床坐落在齿轮齿条输送设备上。当进行一种车型生产时,升降滚床降落到最低点,起固定滚床直线输送的作用;当需要进行车型切换时,升降滚床将从上件工位/焊接工位/存储工位等其他工位输送到该工位的夹具台车顶到最高点,此时齿轮齿条输送设备沿y轴线平移,实现夹具台车由x-y方向的互相转变。

根据车型的数量,夹具台车存储工位、转接切换夹具工位可以增加或减少,如图5所示。当只有5.1工位时,可以实现两种车型柔性生产,当有5.1、5.2工位时,可实现四种车型的柔性高速输送生产。

焊接工位就是进行人工焊接或自动化焊接工件以及把焊接完成的工件转运下一工位的区域。为了保证焊接过程焊接质量的稳定及较高的生产节拍,该工位由两台升降滚床坐落在一台快速旋转的旋转机构上,一台焊接,另一台等待;焊接时滚床下降到最低位,等待时滚床上升到最高位。

3 柔性高速输送系统的实施说明

如图5所示,焊接工位A2夹具台车进行焊接作业时,上件工位的夹具台车A1就可以趁着A2焊接的时间进行上件作业。

当上件工位人工完成A1上件作业时,如果焊接运转工位A2焊接还没有完成,则工位2的升降滚床就会顶升A1,A1脱离夹具固定机构,把A1输送到焊接运转工位6的等待焊接的升降滚床上面;当A2焊接完成后,旋转机构旋转到位后,A1开始焊接,A2输送到上件工位进行上件,如图6所示,从而实现了快速切换输送生产的目标。

图6 A车型循环生产示意

如图6所示,A1焊接完成,A2正在进行上件作业,此时需要进行A/B车型切换,则A1滚床上升从焊接工位旋转180°到等待焊接工位,运行到夹具转接切换工位5.2,该工位的滚床上升齿轮齿条机构沿y向平移到存储工位,滚床下降把夹具台车A1放置到存储工位;齿轮齿条再回到转接切换工位5.2等候带件夹具台车A2通过;当上件工位2的A2上件作业完成后,工位2的升降滚床顶升;夹具台车A2沿着x方向输送到旋转等待焊接工位6,工位6的升降滚床下降到最低点,A2脱离滚床被放置到夹具固定机构上面,旋转机构旋转把A2旋转到焊接工位开始焊接,如图7所示。

图7 B车型开始切换示意

在带件台车A2通过转接切换工位5.1后,工位5.1的齿轮齿条平移机构把滚床沿y向平移到车型夹具台车B2存储工位,滚床上升B2夹具台车落到齿轮齿条升降滚床上,随平移机构一起回到工位5.1,滚床下降,然后沿x向把B2输送到工位2进行车型B的上件作业,如图8所示;同理,充分利用焊接时间和上件时间不同的时间差,轮流完成A车型和B车型的不间断切换生产,如图9所示。

图8 B车型开始上件示意

图9 车型切换完成示意

4 柔性高速输送系统的电气控制

4.1 高速滚床输送系统硬件组成

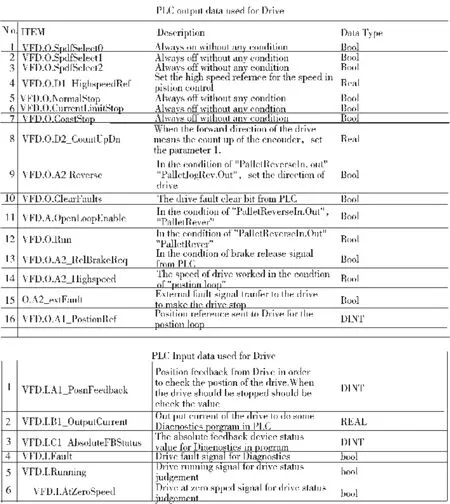

高速滚床系统采用变频器独立完成定位工作;变频器组速度环、位置环,并且位置反馈由无到有的过程,速度控制到位置控制,控制模式的可靠切换均采用PLC判断切换逻辑,发切换命令给变频器的方式;采用SICK OLM100条码尺作为台车的位置反馈装置,输出信号格式SSI(格雷码);采用电机同轴安装增量型编码作为速度反馈装置,增量编码器单圈脉冲数大于等于1024,输出信号格式12 V线性。

罗克韦尔PF755变频器(见图10)包含一个内置以太网端口和五个可选插槽,用户可以根据具体应用进行定制。选件模块包括I/O、反馈、安全、附加通信和辅助电源。通过便利的推拉式设计,轻松操作变频器,实现快速安装和维护。

4.2 高速滚床输送系统软件控制原理

图10 Rockwell PF755变频器

高速滚床输送系统软件控制采用的是PLC、变频器的闭环控制,变频器的起停控制由PLC发送信号控制,PLC与变频器之间采用PROFIBUS DP总线控制方式。高速滚床的速度、位置控制采用变频器闭环控制方式。检测马达转速的编码器和滚床位置的编码器,直接接入变频器的编码器板卡,变频器通过编码器反馈数据,应用变频器内部的闭环控制模型现了高速滚床速度、位置控制的功能。

要实现PLC对变频器的控制,需要配置一些参数,如图11所示。

4.3 变频器软件调试

(1)Download变频器程序。

恢复变频器参数到出厂默认值,基于DriveTools软件(版本DriveTools5.04),将交接程序下载到变频器中。

图11 高速滚床输送系统软件设置

(2)检查变频器旋转方向。

在辊床上无滑撬的情况下,检查变频器的旋转方向,可以通过变频器“start up”向导中的“Test”选项来完成。确保变频器的正向与实际滑撬的正向运动相同。

(3)更改变频器Profibus板卡的网络地址。

更改DriveTools软件Profibus-DeviceParameter-参数5 Net Addr Cfg,将同页面参数7 Rest Module进行Reset Module操作,方可生效。

(4)检查DeviceLogix功能是否使能。

下载程序后,变频器DeviceLogix中的参数53为LogixDisable状态,改变其为LogixEnable状态后可启动DeviceLogix功能,使其受PLC控制。

(5)观察变频器位置控制动态响应过程。

下载程序是与PLC完成联调的变频器程序,变频器的预设位置值、位置环的速度值、启动信号等均由PLC控制。通过PLC给定相关参数,并观察变频器位置控制定位效果,如果定位效果不佳,可以从以下几个方面考虑调整。

a.检测位置编码器的屏蔽线是否连接。

调试过程中发现该屏蔽线对于动态过程有一定的影响,将编码器屏蔽线按照手册进行接线。

刚开始,我们还信心满满,搭得飞快,但每次我们连开头的龙形都没有搭完,骨牌就一连串地倒了。我们一次次地尝试,发现龙形搭起来并不简单,特别是转弯的时候,两块骨牌不能平行,不然等下后面的牌会压不住前面的牌。两个人吃一堑长一智,小心翼翼地合作,好不容易搭出了龙形最难的U字形部分,不禁长长地松了一口气。谁知道,气松得太早了,我的手不小心带倒了中间那块骨牌,只听“哗啦啦”,搭好的“龙”向两头潮水般倒了下来。“啊,都这么长了!太可惜了!”我们两个都惊叫起来。

b.对变频器进行AUTOTUNE自整定。

在辊床上没有滑撬的情况下(自整定过程电机需要运行),对变频器进行自整定,包括动态整定、惯量整定。整定方式通过DriveTools软件或者是变频器面板来完成。

c.调节变频器位置环、速度环Kp,Ki参数值。

不同工位虽然电机、负载相同,但是由于机械安装的不同也会造成电机负载不同,可以通过调节位置环、速度环的PI参数进行调节。一般先调节内环速度环,再调节外环速度环的方式。位置环参数:839—Psn Reg Kp,838—Psn Reg Ki;速度环参数:645—Speed Reg Kp;647—Psn Reg Ki。注意:速度环PI参数只有在参数639为0的情况可手动变更,否则PI参数为根据639参数值自动计算的方式获取。

5 柔性高速输送系统的到位精度控制

柔性高速输送系统由于具有高速输送、高速切换的特点,因此为了保证输送切换到位的精度,应力求在机械和电气方面做到完美结合,达到到位准确的目标。

5.1 升降滚床的下部固定支座和上部活动骨架之间的x-y定位控制

对于升降滚床上部活动骨架在x-y方向的定位,采用轴承沿导向杆上下滚动的方式如图12所示。导向杆为四面体固定在下部支撑基座上,x向限位轮和y向限位轮固定在上部活动骨架上,整套导向机构前后四组布置,保证上部活动骨架在x-y向的定位精度。

对于升降高度的控制通过前后四组摆臂凸轮同步驱动实现,在下降时上部活动骨架落在四根支撑柱上保证上部活动骨架的稳定,如图13所示。

5.2 台车夹具的定位控制

台车夹具运行中在y方向的定位机构是两个导轮卡着一根轨道滚动,两组导轮放置在台车的前后两端,轨道固定在滚床上部,台车高速运行时导轮就沿着轨道滚动,限制台车在y方向的偏移,保证在y方向的定位精度。

图12 升降滚床上部活动骨架在x-y方向的定位

图13 升降高度的控制

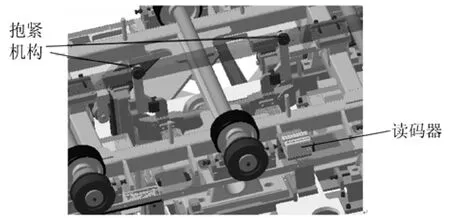

台车夹具运行中在x方向的定位机构是读码器和抱紧机构双重控制(见图14)。编码尺固定在台车上随台车移动,读码器固定在滚床上部,抱紧机构固定在滚床上部。当台车运行到读码器一定距离开始减速,到位后电机停止转动,抱紧机构抱紧台车并纠正到位。

图14 台车夹具运行中x方向的定位机构

通过机械和电气的控制,可以保证白车身和台车夹具的配合精度为:x方向±0.1mm,y方向±0.1 mm。这样的精度能保证白车身的焊接质量。

通过奇瑞大连A16项目及五工厂M16项目在二级总成焊接线的应用推广,相信该柔性高速输送系统必将应用越来越广。