CRH2-300动车组制动摩擦系数优化试验研究

2013-08-03段明民

杨 欣,徐 磊,邵 军,段明民

(1 中国铁道科学研究院 机车车辆研究所,北京100081;2 中国南车集团 青岛四方机车车辆股份有限公司 技术中心,青岛266111)

1 试验背景

CRH2型动车组制动系统采用减速度控制模式,在制动过程中,BCU(制动控制单元)根据制动级位、载荷状态和当前速度,计算制动缸压力,控制动车组按照设置的制动减速度进行减速制动。动车组设7级常用制动,最大常用制动为B7,其他6个常用制动级位基本是最大常用制动减速度的等分;快速制动减速度根据制动距离要求和黏着系数限制综合确定。动车组实施制动时,实际制动减速度应与设计制动减速度基本一致,不能过大或过小。

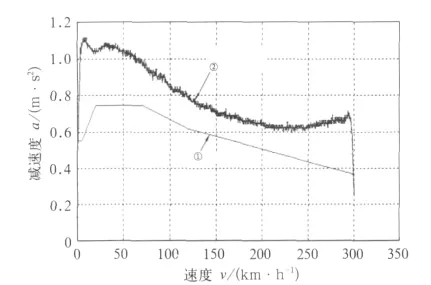

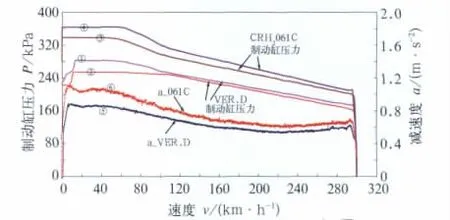

CRH2-300动车组(采用CRH2061C动车组)在京津城际型式试验时,动车组B7级空气制动实际减速度远远高于设计减速度,最大超出50%以上,如图1所示。

图1 CRH 2061C动车组常用7级空气制动实测减速度与设计减速度比较曲线

问题主要是由于BCU内部制动计算输出制动压力时所采用的计算摩擦系数与制动盘片实际摩擦系数存在较大偏差造成的。

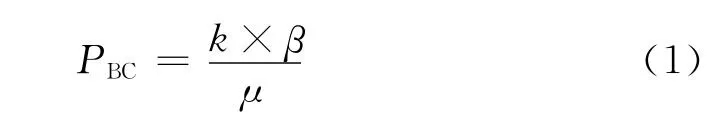

根据参考文献[2],BCU按式(1)进行制动缸压力控制:

式中PBC为BCU输出的制动缸压力;k与基础制动有关的参数;β为目标减速度;μ为计算摩擦系数。

从式1可知,在目标减速度不变的前提下,计算摩擦系数与制动缸压力为反比关系,即计算摩擦系数取值越低,输出的制动缸压力越大,在一定条件下,实际的制动力会大于设计制动力,最终反映为实际制动减速度过大。

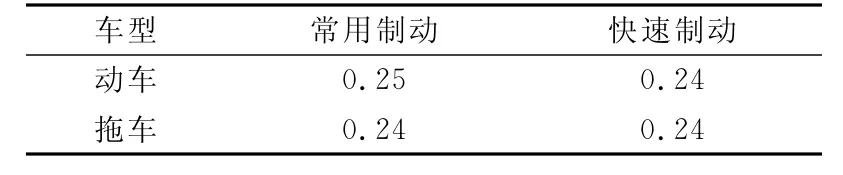

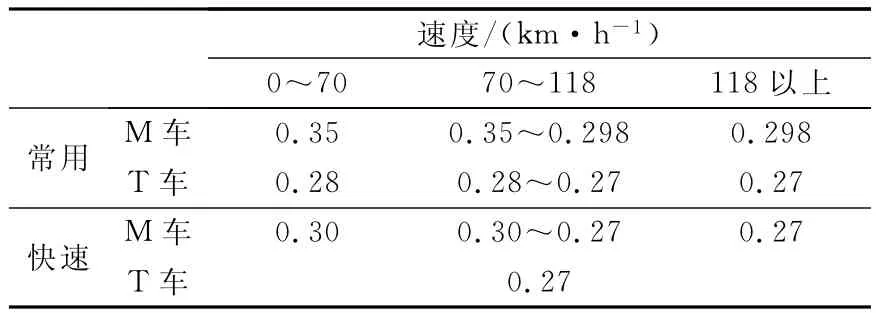

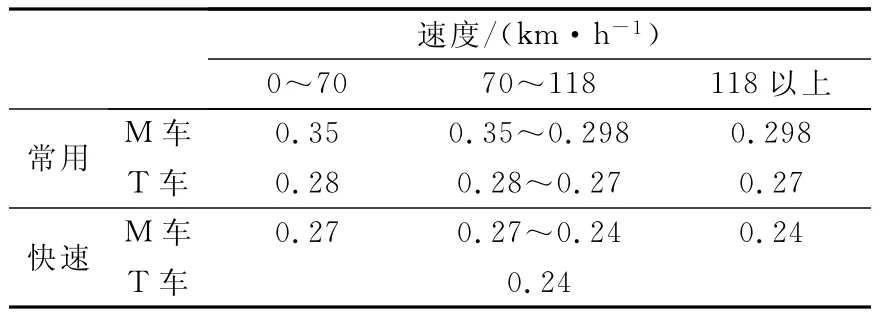

CRH2-300型动车组制动设计时采用的计算摩擦系数见表1。

表1 CRH2-300型动车组计算摩擦系数值

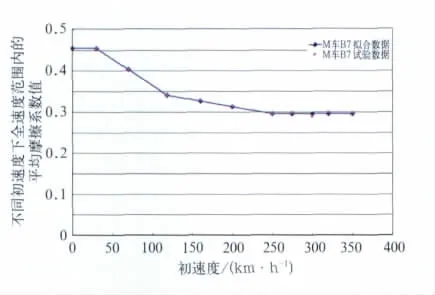

CRH2-300型动车组基础制动装置台架试验时,B7空气制动平均瞬时摩擦系数如图2所示。从图中可见,盘片实际摩擦系数远高于BCU内计算摩擦系数,制动设计偏于保守,因此造成动车组实施B7级制动时,实际减速度大于设计减速度。

为了使CRH2-300动车组B7常用制动减速度接近设计减速度,在制动系统硬件不做调整的基础上,青岛四方机车车辆股份有限公司和中国铁道科学研究院机车车辆研究所组织制定了优化方案,通过软件调整BCU内部的计算摩擦系数。2009-07在武广客运专线,进行了摩擦系数利用方案的优化试验研究,检验摩擦系数调整后B7制动实际减速度与设计减速度是否能够基本一致,同时检验快速制动距离是否满足标准要求。

图2 CRH2型动车组不同初速度下制动时的试验平均摩擦系数值关系图

2 优化方案

试验前,根据基础制动台架试验的摩擦系数试验数据,制定了两版优化软件,分别命名为VER.D和VER.E版本,具体见表2和表3。

表2 VER.D版本软件摩擦系数利用方案

表3 VER.E版本软件摩擦系数利用方案

根据制动盘片实际摩擦系数变化的规律,优化软件在常用制动时不再采用在全速度范围内一个恒定的摩擦系数的方法,而采用了分段式计算摩擦系数,以充分利用各速度段下的盘片实际摩擦系数。

从表2和表3可见,常用制动时,两个优化方案软件计算摩擦系数利用方案相同,均高于原方案的计算摩擦系数。

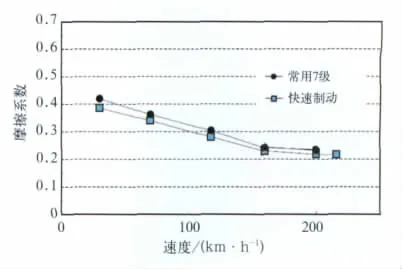

常用7级制动缸压力低于快速制动压力,根据图3试验数据,实际摩擦系数却较快速制动时高,VER.D和VER.E计划利用该特性,适当提高计算摩擦系数,以降低制动缸压力,在仍满足制动距离要求的前提下,降低基础制动装置的机械负荷。在设计时,为确保制动距离要求,两个版本软件分别采用了两种不同的快速制动计算摩擦系数值。

通过两版优化软件方案,一是验证摩擦系数的选取方法及可行性。二是解决动车组实际制动减速度高于设计减速度的不足。为此,在设计试验方案时,选取了复合制动和纯空气制动两种试验工况,B7制动初速度分别为300 km/h和250 km/h,快速制动初速度分别为300 km/h和200 km/h。

图3 台架试验常用7级和快速制动摩擦系数比较曲线

3 试验概况

试验在武广客运专线武汉—咸宁北区间K1278~K1285进行,动车组制动系统分别安装VER.D和VER.E版本软件。试验动车组为CRH2067C动车组,全列按设计载荷进行装载。

为了全面反映试验中动车组制动系统的状态,试验中监测了动车组1号车制动缸和空气弹簧(AS1和AS2)、2号车制动缸和空气弹簧、3号车制动缸、总风缸和空气弹簧、4号车的制动缸和空气弹簧处的空气压力,以及采集了动车组速度、制动指令、制动时间、制动减速度、制动距离等信号。

4 试验结果分析

4.1 初速300 km/h B7空气制动试验

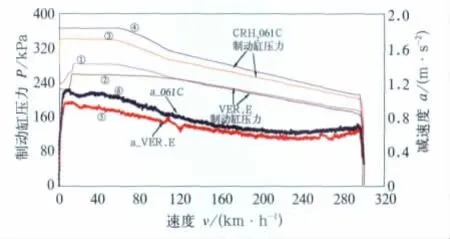

CRH2067C动车组VER.D和VER.E软件版本与京津城际铁路试验时CRH2061C动车组(原方案)试验曲线比较见图4。

图4 VER.D方案与原方案制动缸压力和瞬时减速度比较图

从图5可见,VER.D和VER.E常用制动时摩擦系数利用方案一致。与原方案相比,采用两优化方案的常用7级空气制动试验,制动缸压力下降约14%~16%,瞬时减速度较原方案下降约13%~18%;VER.D方案平均减速度为0.597 m/s2,VER.E方案平均减速度为0.607 m/s2,均小于原方案平均减速度0.675 m/s2。

图5 VER.E方案与原方案制动缸压力和瞬时减速度比较图

VER.D和VER.E纯制动减速度(去除基本阻力引起的减速度)与设计减速度比较曲线见图6。

图6 常用7级减速度比较曲线

根据图6瞬时减速度曲线来看,在不计动车组惰行阻力的情况下,制动初速度300 km/h的B7空气制动工况,VER.D和VER.E方案较相同工况的原方案更接近设计减速度曲线,尤其在118 km/h以上的高速区域,实测减速度与设计减速度已非常吻合,基本达到设计要求。

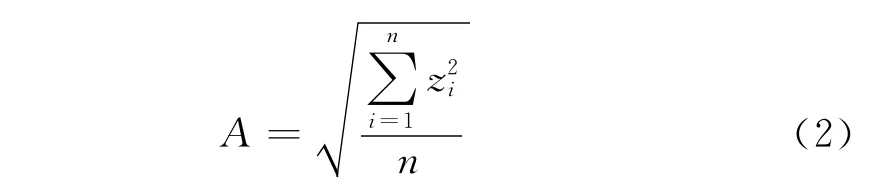

运用实际减速度与设计减速度之差的均方根平均值,可定量描述二者的吻合程度,其值越小代表吻合程度越高,数学描述如下:

设有两组样本x1,x2,…,x n及y1,y2,…,y n,构造二者之差样本z1,z2,…,z n,则样本z均方根平均值A如下式定义:

式中z i为(x i-y i);n为样本数量。

由武广客运专线VER.D和VER.E方案试验减速度与设计减速度值之差,可得A1=0.075 548;由京津城际铁路原方案试验减速度值与设计减速度值之差,可得A2=0.171 527,可见A1<A2,因此优化方案与原方案相比,优化方案较原方案减速度曲线与设计曲线吻合度有一定提高。由于实际摩擦系数受影响的因素较多及实际中的控制难度问题,此摩擦系数优化方案实际减速度试验数据在可接受范围内。

4.2 初速300 km/h快速空气制动试验

本试验目的是为了比较VER.D和VER.E方案快速空气制动计算摩擦系数利用方案,验证优化方案快速空气制动距离是否满足标准的要求,进而选择较优方案进行装车。

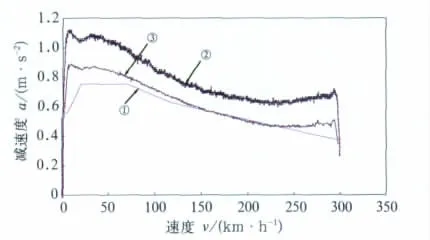

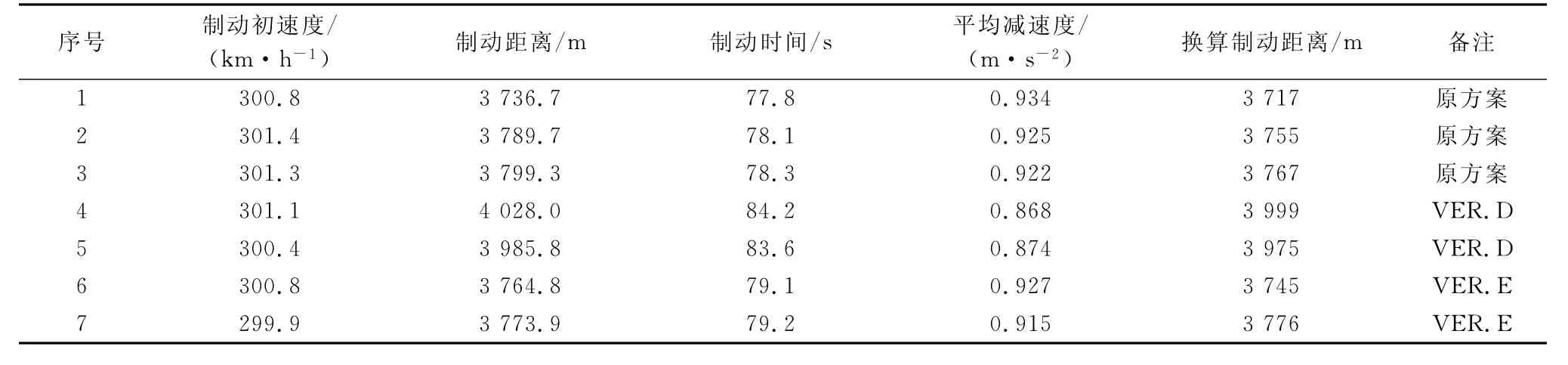

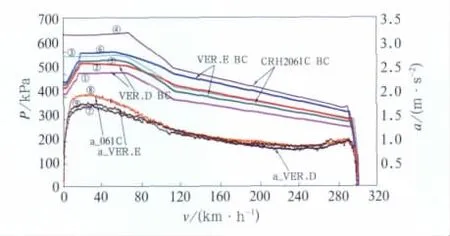

VER.D和VER.E方案与原方案试验结果见表4,试验曲线比较见图7。

表4 原方案和VER.D、VER.E快速空气制动试验数据表

从图7、表4可知,VER.D版本由于BCU计算摩擦系数设定值较高,制动缸压力偏低,全速度范围瞬时减速度均低于原方案,造成制动距离损失较大,两次试验平均减速度为0.868 m/s2和0.874 m/s2,最大瞬时减速度为1.670 m/s2,制动初速度300 km/h时的制动距离超过标准规定不大于3 800 m的要求,可见,VER.D版本方案不可行。

而VER.E版本试验时制动缸压力有一定降低,但由于前文所述摩擦系数利用优化的原因,瞬时摩擦系数上升的缘故,高速区域瞬时减速度值与原方案相同或略高,总制动力和制动距离与原方案基本一致,制动初速度300 km/h时的制动距离满足标准规定不大于3 800 m的要求,两次试验平均减速度为0.915 m/s2和0.927 m/s2,且最大减速度为1.744 m/s2,较CRH2061C动车组原方案的1.923 m/s2下降约10.3%。

图7 快速空气制动试验曲线比较图

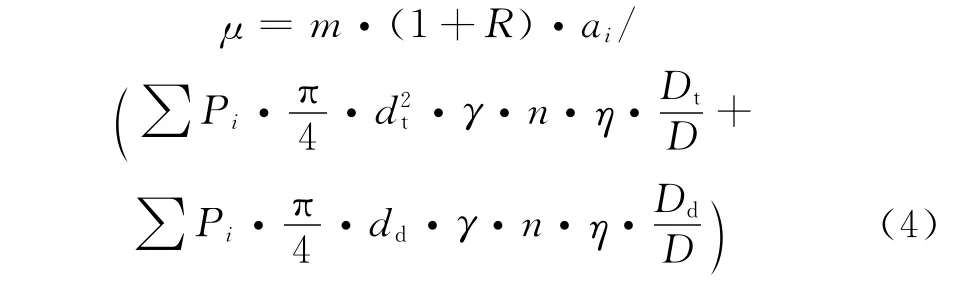

按图7所示的CRH2061C动车组原方案和安装VER.E方案的CRH2067C动车组的制动缸压力曲线和瞬时减速度曲线,结合动车组的基础制动参数,可用下式计算两次试验的瞬时摩擦系数。

式中μ为瞬时摩擦系数;m为动车组总重,均按CRH2-300动车组实际称重试验结果计算,t;R为回转质量系数;a i为瞬时减速度,按图7的数据取值,m/s2;Pi为某一时刻动车或拖车制动缸压力,按图7的数据取值,k Pa;dt为拖车制动缸直径,m;γ为制动倍率;n为制动缸数量;η为传动效率;Dt为拖车制动盘平均摩擦直径,m;dd为动车制动缸直径,m;D为动车组车轮直径,m;Dd为动车制动盘平均摩擦直径,m。

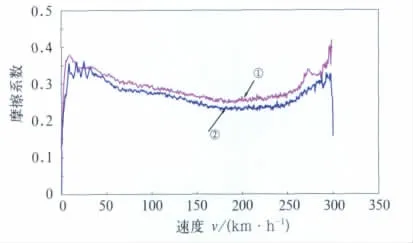

由式(4)得出的实际瞬时摩擦系数曲线如图8所示。

图8 快速空气制动瞬时摩擦系数曲线

从瞬时摩擦系数计算结果可见,采用VER.E版本计算摩擦系数优化方案后,适当降低制动缸压力,快速制动时的瞬时摩擦系数较原方案高约0.015,充分利用了制动盘片的摩擦性能,并再次印证了图3所示的台架摩擦系数试验的结论。

可见,从常用制动时瞬时摩擦系数与设计值的一致性、快速空气制动试验结果,以及瞬时摩擦系数计算结果可见,VER.E版本改进摩擦系数利用方案是可行的,基本达到了预期的目的。

5 结束语

摩擦系数优化方案的实车B7级空气制动试验结果表明,实测制动减速度与设计减速度曲线吻合程度较原方案已大有改进,一定程度上降低了制动盘片的机械负荷和热负荷。VER.E版本摩擦系数优化方案的实车快速制动试验结果表明,实测制动距离满足制动距离限值的要求,该版改进方案基本达到了预期的目的。

通过试验验证,制动速度范围较大的机车车辆在制动系统设计时,计算摩擦系数可以分段选取,可以充分利用盘片的实际摩擦性能,有效降低盘片磨耗。

[1]王月明.动车组制动技术[M].北京:中国铁道出版社,2010.

[2]徐 磊.CRH2型动车组制动系统摩擦系数优化设计[J].铁道机车车辆,2009,29(4):51-53.

[3]武广客运专线动车组专项研究试验报告[R].北京:中国铁道科学研究院,2009.

[4]CRH2-300动车组型式试验报告(2008),JL字第 W-252号[R].北京:铁道部产品质量监督检验中心机车车辆检验站,2008.