CRH2型高速动车组制动系统硬件在环仿真平台研究*

2013-08-03杨磊,牛瑞,马璐

杨 磊,牛 瑞,马 璐

(南京浦镇海泰制动设备有限公司,江苏南京211800)

近年来,随着我国铁路的不断提速,作为高速动车组核心系统之一的制动系统,对其可靠性和安全性提出了越来越高的要求,制动系统的试验验证工作也得到了前所未有的高度重视。但传统的制动系统试验设备存在着固有缺陷,如难以模拟全部工况、试验设备制造成本高、试验数据不够直观等问题。若被测制动系统有了较大的变更,原有的试验台须随之进行改造,改造难度大、成本高,周期长。

目前,国内外汽车企业广泛采用了基于d SPACE的硬件在环(Har d ware-in-Loop)仿真测试平台模拟汽车车辆和试验环境,对控制系统进行在线测试来验证控制方案的可行性[2],且能够根据试验需要,随时修改车辆和试验环境模型,满足不同测试需求。

本文分析了制动系统仿真测试需求,运用建模软件搭建被控对象模型、轮轨关系模型和三维视景动画,并最终建立起制动系统硬件在环仿真平台。该平台与制动控制器(Brake Control Unit,BCU)一起进行联合仿真测试,并将测试结果与实车试验数据进行对比,验证了平台的有效性。

1 制动系统原理[1]

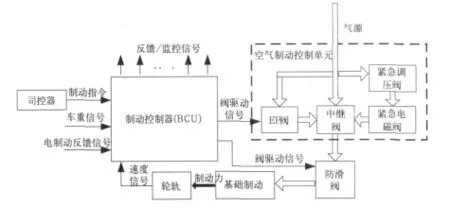

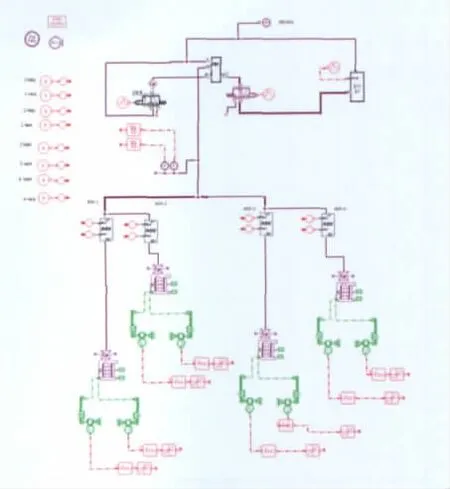

CRH2型高速动车组制动系统采用微机直通电空制动系统。主要由BCU、空气制动控制单元、防滑阀、基础制动装置以及风源装置等组成。其工作原理如图1所示,BCU根据制动级别、车辆载重、列车速度和牵引控制单元的电制动反馈信号,计算出单辆车所需的空气制动力和目标BC压力,进而控制空气制动控制单元中的各类阀,形成空气制动压力,空气制动压力经防滑阀输出给基础制动装置,产生所需制动力,施加到车轮上,从而对列车产生制动作用;在制动过程中,若检测到某轴产生滑行,BCU输出信号驱动防滑阀,以减小该轴空气制动力,进而恢复该轴黏着。

图1 制动系统组成原理

利用传统试验方案对所开发的BCU进行测试验证,须将BCU与真实被控对象,如空气制动控制单元(EP阀、中继阀、紧急阀、气路板等)、防滑阀、基础制动装置和风源装置等进行集成,形成完整制动控制系统。然后为其搭建试验环境(如试验台),进行制动控制试验,以验证BCU控制方案的可行性。该试验方案难以在成本和时间受限的情况下模拟车轮与轨道关系,因此施加制动导致的列车速度变化情况也就无法被BCU获知,影响了试验验证的系统性和试验结果的可信度。

2 仿真平台方案

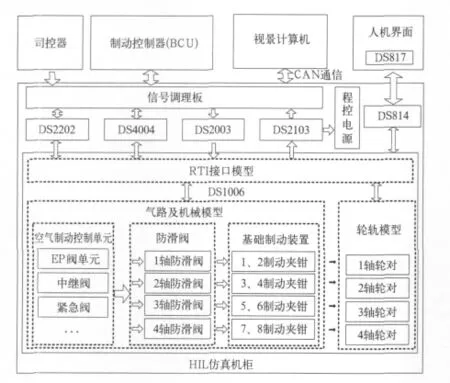

针对上述问题,提出采用如图2的HIL仿真测试平台进行制动系统试验验证的方案。根据制动系统特性,选择了平台的硬件和软件构成方案。其中,制动控制器BCU和司控器为实物;空气制动控制单元、防滑阀、基础制动、轮轨关系等为实时模型。真实的BCU根据输入条件,计算所需目标BC压力,进而控制气路及机械模型,输出制动力矩。轮轨模型根据制动力矩和事先仿真得到的蠕滑特性数据表,计算各轴车轮速度变化情况,并将车轮速度实时反馈给BCU采集。通过人机界面监控、调整实时模型参数;视景计算机通过CAN通信方式接收实时仿真系统的关键参数,用于直观显示制动过程中列车运行状态。

图2 平台方案示意图

2.1 硬件需求

d SPACE标准组件硬件系统主要由主处理器板和组件I/O板构成。由于所仿真的模型较复杂,且对实时性要求高,主处理器板选用了主频高达3.0 GHz的DS1006;为满足BCU众多的对外接口需求,并使该平台对未来项目具有足够的接口扩展能力,选用DS2202标准 HIL I/O板、DS4004数字I/O板、DS2003 A/D板和DS2103 D/A板。另外,为满足d SPACE与人机界面计算机之间数据通信需求,选用了DS814和DS817数据通信板卡。

本方案设计了信号调理板,对BCU与d SPACE组件I/O之间交互的信号进行调理和隔离处理,以解决信号输入输出信号不匹配问题。通过d SPACE可设置仿真机柜中程控电源的供电电压值和过流限值,保护仿真机柜内部电路安全。

2.2 软件需求

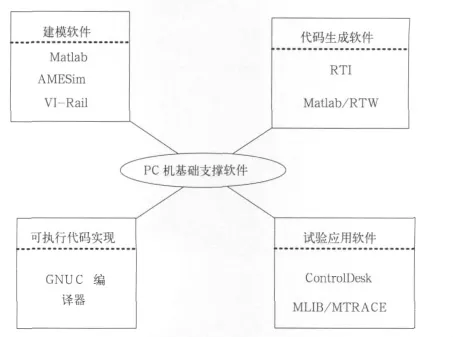

根据以上讨论,选用A MESi m多物理场仿真软件建立空气制动控制单元、防滑阀及基础制动装置模型;选用VI-Rail仿真软件建立车轮和轨道之间接触关系模型;采用 Matlab/Si mulink将上述模型进行集成;Matlab/RT W(Real-Ti me Workshop)和 RTI(Real-Ti me Interface)作为代码生成工具,将实时模型生成C代码;利用GNU C编译器可将生成的代码编译成DS1006可执行的目标程序;Contr ol Desk、MLIB和MTRACE组成了试验应用软件,可完成对实时硬件的可视化管理、变量和参数的可视化管理、虚拟仪表、自动测试等功能,大大增强了d SPACE实时系统的试验管理能力。软件需求方案见图3所示。

图3 软件构成

3 平台软件搭建

3.1 气路及机械模型

(1)实时仿真方法

A MESi m作为一种图形化、模块化的多物理场仿真软件,在单一的平台上可实现控制、机械、气动、热、电机、电磁等多学科工程系统建模,提供了丰富的标准元件参数化模块,并通过元件模块间的拓扑连接关系,以一定的算法建立整个系统详细模型。A MESi m的模型既可用于离线仿真,又可用于实时仿真。但是根据以往仿真经验,由于被控对象为十分庞大的物理结构,离线模型自身运算时间长,无法在控制器内进行实时运算。为解决该问题,需要对离线模型进行简化处理。

(2)建模过程

CRH2型动车组气路控制单元主要由气动调压阀类与连接管路组成,集成了流体、电磁、控制等物理场,本文充分利用A MESi m仿真软件的特点,结合d SPACE实时仿真系统优势,建立了气路控制单元被控对象模型。为了保证被控对象模型结果的准确性,根据单阀部件的物理结构及工作原理,先建立了单阀及气路系统离线详细模型,对仿真结果进行验证对比后,再将单阀及气路系统离线模型简化为可用于实时计算的模型,简化后的模型再经验证对比后,最终形成可被Matlab/Si mulink直接调用的S-Function。图4为单车气路控制单元及基础制动装置控制实时仿真模型。该模型中EP电流值、紧急制动信号、B11调压阀高低压切换信号、防滑阀动作信号作为模型输入信息;各轴制动力矩、常用制动先导压力、制动BC压力、防滑阀后端压力等作为模型的输出参数。

图4 单车气路控制单元实时仿真

3.2 轮轨模型

(1)轮轨关系建模

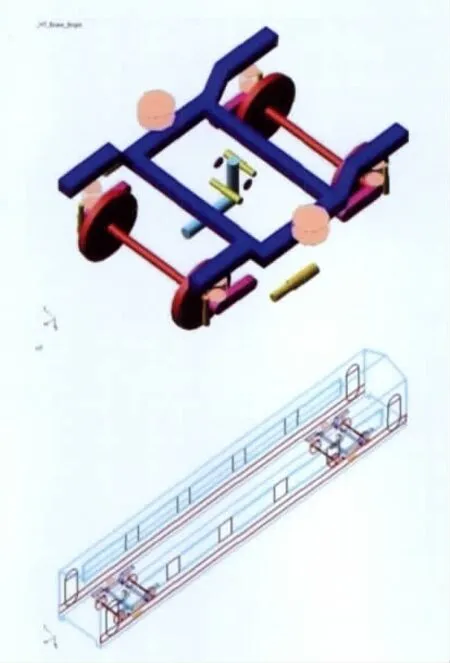

为了能准确的描述轮轨关系,得到列车在不同制动力下的速度,采用了国际轨道行业广泛使用的VI-Rail工具进行轮轨关系模拟。VI-Rail是用于铁道车辆系统虚拟样机建模与仿真的专业化环境子系统建模环境,直观、快捷,可重复,并可将复杂问题灵活分解。图5为VI-Rail建立的转向架及单节车辆仿真模型。

使用VI-Rail可以准确地建立完整的列车、轮轨多体动力学模型,其所建模型为完整的参数化模型,各重要子系统或关系的定义非常方便,车辆动态性能均可快速仿真得到,如车辆的稳定性、脱轨安全系统、轮轨接触力、制动距离、摩擦特性、乘坐舒适度等,系统中的轮轨模型主要针对轮轨动力学接触(蠕滑力、蠕滑率)、轮轨力分析(轮轨对车轮单独施力)、制动距离计算等方面进行了仿真计算,并结合Matlab/Simulink及AMESim等实现了与VI-Rail所建车辆的动力学控制一体化分析,构建出完整、精确的轮轨特性,实现准确的虚拟仿真分析与优化。

(2)建模过程

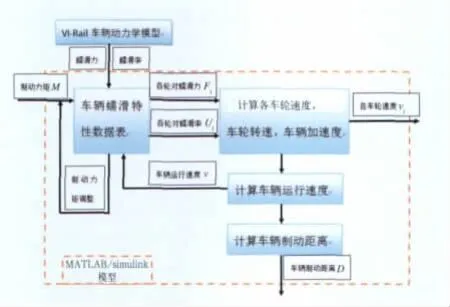

利用 VI-Rail结合 Matlab/Si mulink,建立轮轨关系模型的方法如图6所示,具体可分为以下几个过程:

①利用VI-Rail建立单节车辆轮轨多体动力学软件模型,进行初步仿真和运算,得出蠕滑力、蠕滑率随车辆速度变化的特性数据;

图5 转向架及单节车辆仿真模型

图6 轮轨模型建立方法

②在Matlab/Si mulink中建立支持实时仿真速度要求的车辆轮轨动力学软件模型,并得到单节车辆在平直干燥轨道制动工况下的制动特性仿真分析数据,并与实际试验数据比对,得到正确制动特性;

③将模型封装成S-Function,供平台集成时调用。

该模型中,各轴制动力矩作为模型的输入条件,各轴速度和车辆制动距离作为模型的输出参数。

3.3 三维视景

本文采用Unity3D图像引擎开发工具建立列车、轨道和运行环境的三维图像。视景系统通过CAN总线实时接收d SPACE系统运行参数(速度,车轮角速度,制动距离等),并动态生成列车运行图像状态信息。通过键盘按键可触发三维图像在跟随视角、座舱视角和轮轨局部视角之间切换(图7)。

图7 三维视景效果图

3.4 平台集成

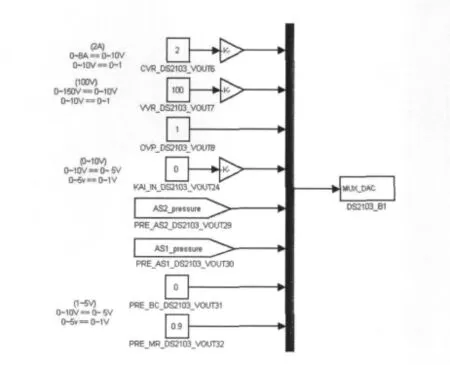

该阶段将A MESi m生成的气路及机械实时SFunction和封装后的实时轮轨模型S-Function集成在Matlab/Si mulink中,形成图8所示的模型;设计d SPACE与视景计算机之间CAN通信协议;通过RTI建立d SPACE实时模型与BCU、视景计算机通信接口、程控电源等输入输出信号交互关系,如图9所示。

图8 集成后的仿真模型

图9 RTI接口设计(局部)

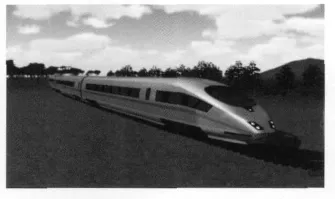

4 平台应用

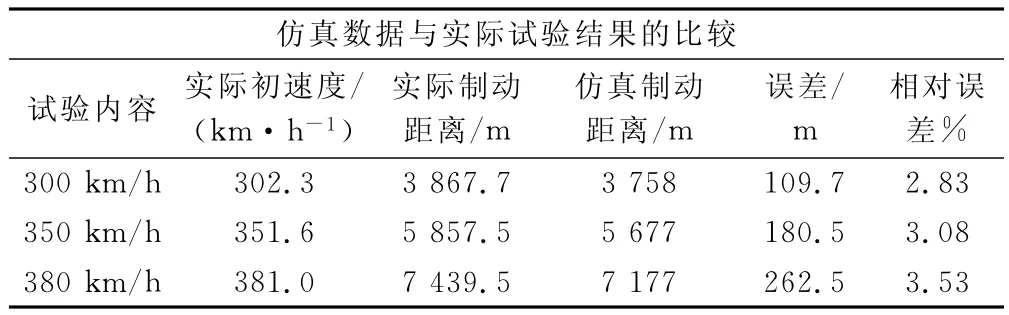

本文以CRH380 AL制动系统为例,利用上述方法建立被控对象实时仿真模型,选择基于该型制动系统用于装车运营的制动控制器BCU作为仿真测试对象,采用Contr ol Desk建立如图10所示的平台测控界面,进行定员载重条件下快速纯空气制动距离仿真验证。仿真结果与在徐州东—蚌埠南线路的制动试验数据进行对比,对比结果见表1所示

表1 快速纯空气制动距离对比

图10 测控界面

5 结束语

该硬件在环仿真测试平台全面考虑了制动控制器BCU试验验证工作的系统性,解决了传统试验方案无法模拟全部试验环境的局限性,并使得试验结果易于直观观测。仿真结果表明,平台模拟的被控对象和环境模型接近真实情况。该平台为制动系统的控制器新产品开发、产品改进和升级提供了快速、有效的测试验证手段。

[1]王月明.动车组制动技术[M].北京:中国铁道出版社,2010.

[2]张 为,王伟达,丁能根,等.基于d SPACE的ASR硬件在环仿真平台开发及ECU性能试验[J].汽车技术,2009,(10):4-8.

[3]基于d SPACE的通用控制器系统开发验证平台[J].测控技术,2008,27(2):91-94.