钻井下套管工艺的发展研究

2013-08-02刘勤志张国田张宏英

□ 刘勤志 □ 张国田 □ 王 娜 □ 张宏英 □ 贺 涛

1.中国石油天然气集团公司 北京 100007

2.北京石油机械厂 北京 100083

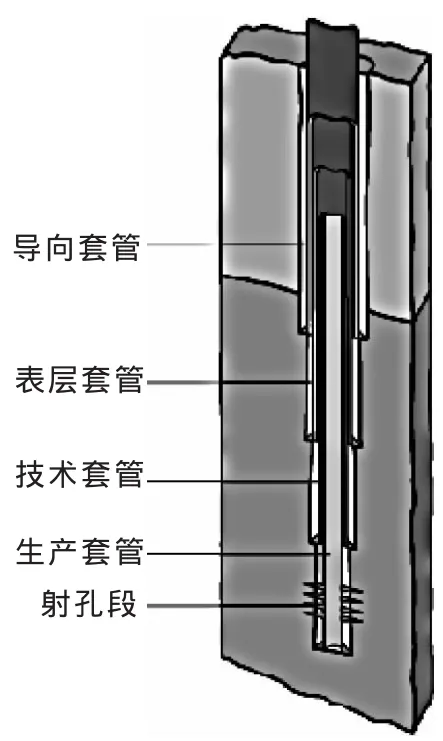

石油钻井工程是石油工业中一项为石油天然气增储上产而开辟油气通道和采集地下信息的入地工程。下套管作业作为钻井工程中一项常规作业,是指把大直径管子(套管)按照设计下放到裸眼井的预定深度的作业。套管是指从地表下入已钻井眼作衬壁的管子,根据下入阶段和深度不同依次分为导向套管、表层套管、技术套管、生产套管/油层套管和射孔段等,如图1所示。

图1 套管柱结构示意图

在石油钻井的施工过程中,下套管是防止孔壁坍塌和冲洗液漏失等孔内事故的可靠而有效的措施。其中,技术套管分隔油气水层示意图见图2。

图2 技术套管分隔油气水层示意图

1 常用下套管方法

作为大多数钻机的一项特殊作业,下套管往往需要一个“套管工作队”和一些专用设备来完成。从石油工业的发展历史可知,国内外广泛采用过如下几种下套管方法[1]。

①ODEX法。②CHRISTENSEN法。③SIM-CAS法。④CABLE-O-CASING法。⑤双回转器下套管法。⑥套管冲击器下套管法。以上6种下套管方法在二十世纪后期的国外局部钻探实践中比较成功,采用这些方法,无论钻进砂砾层、流沙层、大厚度覆盖层或者钻井遇到坍塌、漏失、破碎带等均可以及时下套管,保证施工的正常进行。⑦转盘下套管法。经过多年的实践和完善,国外在二十世纪末比较流行的是类似钻柱接入的常规下套管法,这也是目前国内应用最广泛的一种下套管方法。其设备主要是卡瓦型套管吊卡和气动及液压动力套管钳[2]。从以上7种方法中可以看出,它们均能够有效地将套管单根组合在一起,但悬挂在井眼中的整个套管柱不能旋转,也不能根据需要随时循环泥浆。然而,在钻井过程中,完钻后的井眼(尤其是裸眼)经常出现缩径、坍塌、岩屑沉淀等许多问题,这些问题如果不能及时通过循环泥浆、旋转套管等措施有效解决,就可能导致套管无法正常下到井底。⑧顶驱下套管法。基于常规下套管作业的局限性,各国石油钻井公司积极开发更安全、高效的下套管装备,其中得到广泛应用的是顶驱下套管装置,即一种基于顶部驱动钻井系统,用于下套管作业的集机械、液压于一体的装置。利用顶驱下套管装置进行下套管作业,可以充分发挥顶驱钻井的所有优点,在下套管作业过程中可同时实现套管柱的旋转、提放以及循环泥浆等工作,减少了复杂情况的发生,极大地提高了下套管作业的效率和质量,具有安全、高效等特点。

2 常规下套管工艺

固井作业是一项系统工程,它的具体操作与完成需要各方面的密切配合协作。从井眼质量到泥浆性能参数,从固井方案到具体操作,每个环节都是至关重要的,无论哪个环节出了问题都无法保证其质量。而其中的下套管作业则是重中之重,安全和顺利将决定固井效益。下套管作业工艺包括召开固井协作会、下套管前准备、下套管作业、固井作业等内容。

下套管作业前,除了最基本的资料准备、井眼准备、套管和套管附件准备外,还需要下套管工具和相关设备和器材的准备。常规下套管作业设备主要包括:钻台上用于固定下端套管柱的钻台气动卡瓦、用于旋紧(松)套管扣的液压套管钳、用于断续灌注泥浆的开放式灌泥浆装置、用于提升整个套管柱的上部气动卡瓦、用于提升套管单根的套管吊卡以及用于保护套管扣的对扣护套等其它辅助工具,见图3。

图3 常规下套管作业设备示意图

多年来下套管的流程几乎没有变化,连接每一根套管的流程是:使用套管吊卡提升套管单根;安装对扣护套对扣;在连接时使用液压套管钳旋转顶部套管单根;启动上部气动卡瓦,松开下部钻台气动卡瓦,使上部气动卡瓦支撑套管柱的全部重量,下放套管柱;按要求及时向套管柱内灌注泥浆,完成一根套管下入井内。重复以上流程,直至把全部套管连接并下放到井底。

下套管作业时,为了保证套管柱内外压力平衡,钻井工艺要求每下1~2根套管都要向管柱内灌满钻井液,传统灌钻井液是靠钻工拉胶管操作,很不方便,而且劳动强度很大,并且还经常漏灌,影响下套管质量。另外,在下套管遇阻时,还需要将套管全部取出换上钻杆钻头通井,再重新将套管一根一根连接下入井内,非常麻烦,严重影响了钻井时效[3]。

然而,在钻井过程中,钻完后的井眼(尤其是裸眼)经常出现缩径、坍塌、岩屑沉淀等许多问题,会影响下套管作业进程。这些问题如果不能及时通过循环泥浆、旋转套管等措施有效解决,就可能导致套管无法正常下到井底。

目前,现有的常规下套管的方法能够有效地将套管单根连接在一起形成套管柱并下入井内,但明显存在如下改进空间。

1)套管旋扣操作复杂、扭矩不易精确控制;

2)悬挂在井眼中的套管柱不能旋转;

3)不能根据需要随时循环泥浆;

4)下套管作业效率不高,存在极大的安全隐患。

3 顶驱下套管工艺

通过对国内外相关技术的调研,根据国内油田需要,北京石油机械厂(简称北石厂)研究开发出了一种用顶部驱动钻井装置进行下套管作业的方法。该方法不需要目前国内外钻井广泛使用的套管钳等下套管设备,能充分发挥顶部驱动钻井装置的优越性,不仅实现套管柱的自动化连接,而且在下套管作业时,能同时实现旋转套管和循环泥浆,大大减少卡钻、遇阻等潜在的安全危害,提高下套管作业的成功率。

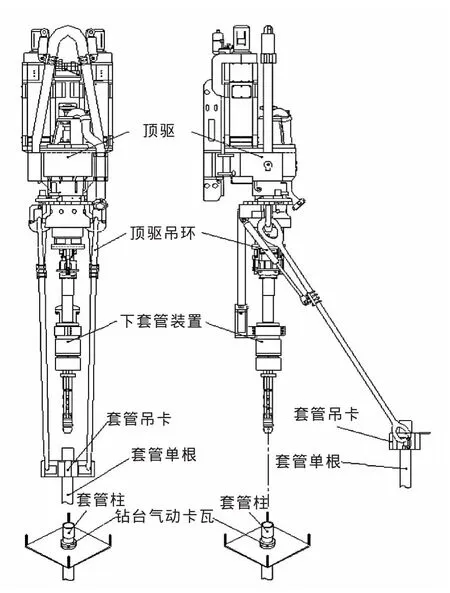

顶驱下套管作业使用的设备主要包括:钻台上用以固定下端套管柱的钻台气动卡瓦、用以提升整个套管柱的顶驱吊环及套管吊卡、用以旋转套管和循环泥浆的顶部驱动钻井装置和顶驱下套管装置,见图4。

图4 顶驱下套管作业设备示意图

顶驱下套管的流程[4]如下。

1)在顶部驱动钻井装置主轴的下端连接顶驱下套管装置;

2)在顶驱吊环下部连接套管吊卡,使用套管吊卡提升单根套管;

3)利用顶驱下套管装置下端的导向头和皮碗扶正被提升的单根套管,并且使被提升单根套管下端螺纹与钻台气动卡瓦上支撑的套管柱上端螺纹对扣;

4)通过顶部驱动钻井装置液压源驱动顶驱下套管装置的卡瓦向下运动,并夹紧单根套管内壁或外壁;

5)启动顶部驱动钻井装置的旋转上扣机构,带动单根套管旋转上扣,通过顶部驱动钻井装置控制单根套管螺纹连接的上扣扭矩,使单根套管与套管柱可靠连接;

6)松开钻台气动卡瓦上支撑的套管柱,使顶驱吊环和套管吊卡支撑单根套管和套管柱的全部重量;

7)下放单根套管和套管柱,使用钻台气动卡瓦固定单根套管;

8)通过顶部驱动钻井装置主轴水眼和顶驱下套管装置中心孔,向单根套管和套管柱内腔灌注泥浆;

9)重复1)~8)步骤,直至把全部套管连接并下放到井底。

在下套管过程中,遇到井眼缩径、井壁坍塌、岩屑沉淀问题时,通过顶部驱动钻井装置主轴水眼和顶驱下套管装置中心孔,向单根套管和套管柱内腔灌注泥浆并循环泥浆;另外,启动顶部驱动钻井装置的旋转上扣机构,带动单根套管旋转,使单根套管与套管柱在井内旋转,能解决井眼缩径、井壁坍塌、岩屑沉淀带来的问题,保证套管柱能顺利正常下到井底。

4 顶驱下套管工艺特点

北京石油机械厂跟踪国外套管作业技术的发展,在集团公司科技管理部的支持和指导下,借鉴钻井院套管钻井工艺技术的成功经验,分析研究国外同类技术和工具的优缺点,独立自主研发了集机电液和信息控制技术于一体的新型下套管装置,适用于不同规格和壁厚套管的下套管作业。该装置在结构和控制技术上与北石厂的顶驱紧密集成,利用北石厂的顶驱控制系统,可以在人机界面上选择套管规格并自动设定和记录上卸扣扭矩,与国外结构和技术相比,独具特色,自动化程度更高,使用更安全。

顶驱下套管工艺,即利用顶部驱动钻井装置和顶驱下套管装置[5]进行下套管作业,代替目前国内外钻井广泛使用的套管钳下套管方法,显著特点是:该下套管方法减少了作业设备,简化了作业流程,可根据需要及时旋转套管柱和循环泥浆,增强了下套管作业的自动化程度,提高了生产效率和安全性。

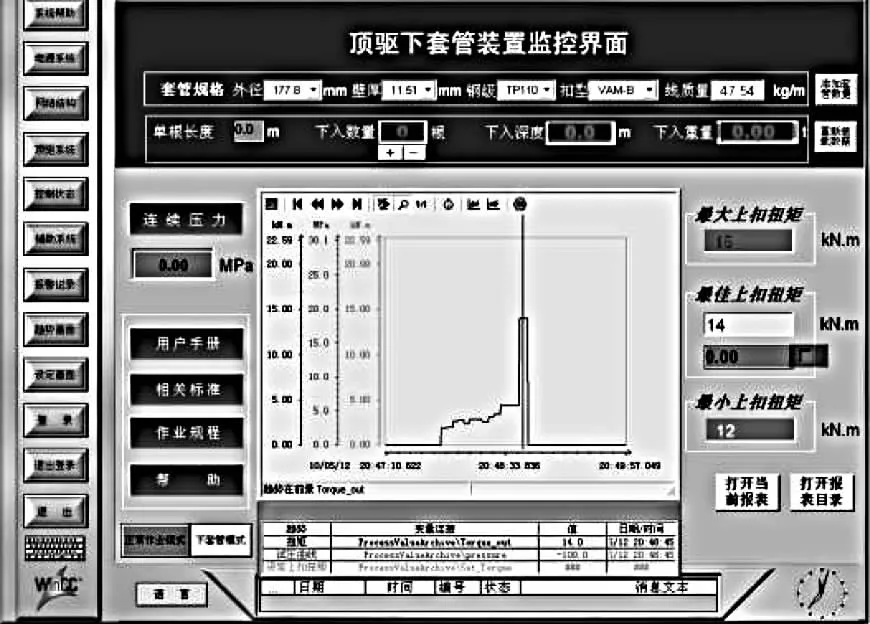

与目前国内常规方式下套管相比,利用顶驱下套管装置进行下套管作业不需要用液压套管钳、灌注泥浆管路等设备,减少了操作人员,简化了操作方式,所有操作只需司钻在司钻房通过视频监控系统、操作监控界面、顶驱操作台等辅助设备顺序进行,用液压方式驱动产品内部卡瓦的打开和关闭,提高了下套管作业的自动化和智能化水平,大大降低了工人的劳动强度,司钻可全程监控下套管作业;可以通过顶驱精确控制套管连接螺纹的上扣扭矩,程序上自动将上扣动作分解为低扭矩旋扣和大扭矩上扣,保护套管螺纹不受伤害,提高下套管作业的效率和质量,而且上扣扭矩可以通过顶驱监控系统实时记录并存储到电脑,具有良好的追溯性。

相比国外单一采用卡瓦来提升套管柱,采用吊环和卡瓦双通道承载,以吊环提升为主、卡瓦提升为辅的设计不仅更好地保护了套管不受损伤,而且从技术上保证了该技术适用于无接箍套管的现场作业,大大提高了作业的安全性和便捷性。另外,卡瓦的可更换设计,使一个本体可以下入若干不同规格的套管,提高了产品的适用性。

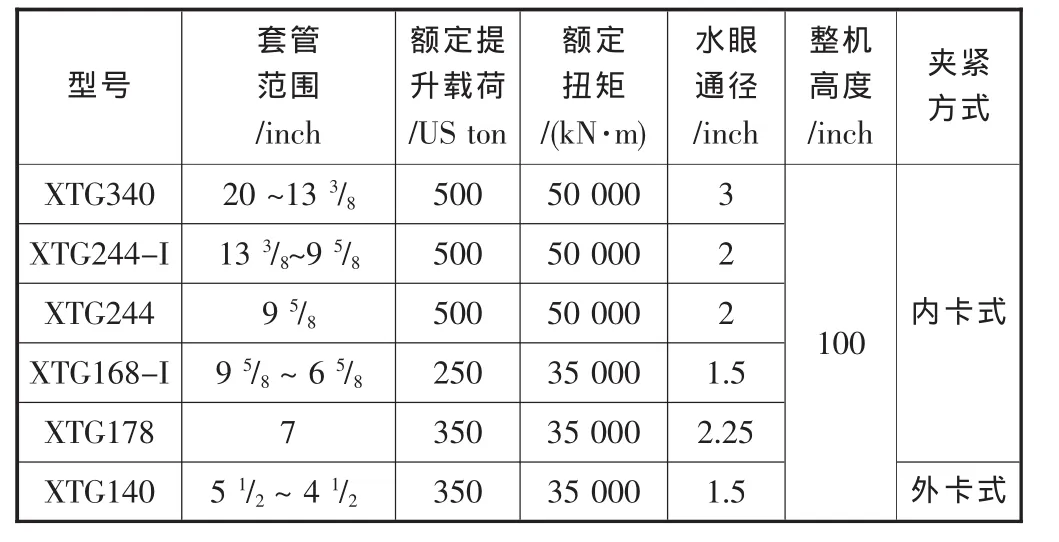

5 顶驱下套管装置主要技术参数

通过北石厂近两年的研发和完善[6],已形成覆盖全部套管的系列化产品,其主要技术参数见表1。

表1 北石厂系列顶驱下套管装置主要技术参数

为了提高使用下套管装置作业的自动化和智能化水平,确保作业的安全与高效,在配套辅助系统设计中集成了连接体、运移架、套管扶正装置、套管运移装置、气动卡瓦、行程开关、压力变送器、视频监控系统等。

6 顶驱下套管装置应用情况

北京石油机械厂生产的系列顶驱下套管装置结合了国内外工程实际,考虑了作为产品的使用便捷性、联机快捷性、维护简易性、功能可靠性和作业安全性,产品的各项性能得到了油田用户的广泛认可。

2010年5月11日~5月12日,在西南油气田分公司所属川庆70516钻井队承钻的门西001-H3井,国内首次顶驱下套管装置取得了成功应用,利用顶驱下套管装置累计下入了28根套管,下入套管长度逾300 m,套管旋扣过程平稳,上扣扭矩精确,上扣后对套管几乎无损伤,产品的主要性能优良,各个部件工作正常,得到了用户的一致称赞。

2012年3月1日至2日,由北石厂生产的XTG168顶驱下套管装置在渤海钻探第五钻井工程分公司50252队承钻的任平10井二开下技术套管作业中成功应用。任平10井二开实际井深1 922 m,本次下套管作业为全井段下入inch套管,累计下入套管175根悬重达111.6 t,所有套管连接螺纹均由顶驱下套管作业系统按照最佳上扣扭矩一次连接完成,旋扣数据由专用软件自动采集并生成报表。期间累计灌注泥浆50余次,全部套管下入后利用顶驱下套管装置进行了泥浆循环,循环时长85 min,总历时20 h左右,顺利地将全部套管下放到了预定的井深,作业得到了用户方的高度认可。任平10井使用北石DQ70BSC顶驱,配合使用北石厂的顶驱下套管装置进行下套管作业,是国内路上油气钻井首次利用顶驱下套管装置进行全井段下套管作业,为深井、复杂井的下套管作业提供了工程范例。本次下套管作业的成功实施,是继北石厂的顶驱下套管装置在我国川渝地区、北美加拿大地区成功应用后的又一次重大突破,标志着北石厂的顶驱下套管作业技术与装备的日趋成熟,工艺日趋完善。

7 结论

顶驱下套管装置扩大了顶驱装置的应用范围,应用顶驱下套管装置可以大大减少下套管作业事故的发生,提高下套管质量和效率,降低钻井成本[7]。因而,具有良好的发展前景和重要的推广价值。

北石厂的顶驱下套管技术与目前国内常规方式下套管相比,与国外同类产品相比,具有如下创新点。

1)吊环承载:相比国外单一采用卡瓦来提升套管柱,采用吊环和卡瓦双通道承载,以吊环提升为主、卡瓦提升为辅的设计不仅更好地保护了套管不受损伤,而且从技术上保证了该技术适用于无接箍套管的现场作业,大大提高了作业的安全性和便捷性。

2)无痕钳牙:微牙痕钳牙设计及制造保证了作业时对套管损伤最小。

3)一体多用:卡瓦可更换设计,使一个本体可以下入若干不同规格的套管,提高了产品的适用性。

4)即插即用:可更换皮碗保证了不同套管的密封性能,满足循环泥浆要求。

5)液压驱动:液压打开/关闭液压缸驱动卡瓦变径机构以及防失效技术。

6)自动控制:自动探测套管接箍位置,确保卡瓦插入合适深度后打开。

7)安装方便:与不同顶驱的兼容性设计,快速连接技术,满足现场零改造。

8)智能作业软件:符合行标的全套管数据库智能支持,选定套管规格后系统自动设定最佳上扣扭矩,扭矩曲线实时显示并可定时回放追溯,提示(报警)信息实时显示,增加了井位信息,优化了旋扣速度,可更好地满足工程应用,见图5。

图5 顶驱下套管智能作业监控界面

顶驱下套管作业技术改变了传统的下套管作业方式,是下套管作业的一次革命。顶驱下套管技术与装备的研制成功和推广应用将为石油工业进行安全、高效、经济的钻井完井提供有力的支撑。笔者认为,下套管作业的未来发展将会主要沿着两个方向迈进:第一,套管钻井和连续油管钻井,完钻的同时也是下套管作业的结束;第二,随着顶驱的全面应用,传统的转盘+方钻杆钻井方式逐渐淡出,传统的下套管工艺及装备也将走进钻井历史博物馆,而基于顶驱利用顶驱下套管装置进行下套管作业将会和套管钻井工艺一起主宰石油钻井工业。

[1] 谈耀麟.钻孔下套管方法综述[J].地质与勘探,1991,27(6):52-57.

[2] 邹发勇.使用套管钳能提高套管的联接强度和下套管速度[J].钻采工艺,1999(3).

[3] 刘宝钧.套管灌钻井液解卡装置的研制与应用[J].石油机械, 2006,34(3):51-52.

[4] 张国田,张宏英,李兴杰,等.一种用顶部驱动钻井装置下套管作业方法[P].中国发明专利:ZL200910078565.0.

[5] 张国田,张宏英,李兴杰,等.顶驱下套管装置[P].中国实用新型专利:ZL 200920105896.4.

[6] 张国田,邹连阳,黄衍福,等.顶驱下套管装置的研制[J].石油机械,2008,36(9):82-84.