装载机差力差速器的虚拟设计与运动仿真*

2013-08-02林国湘周为民

姚 培,林国湘,周为民

(南华大学机械工程学院,湖南衡阳 421001)

1 引言

评价地下装载机工作性能的主要指标是:装载工作能力、牵引性能、通过性能、制动性能、经济性、稳定性和平稳性[1]。差速器是一种允许车辆两驱动轮之间有不同转速的动力传递装置。有2个主要功能:①差速功能,即当车辆转弯或行驰工作于不平路面时,允许两轮有不同转速;②差力功能,即当路面附着力下降时,能充分利用路面附着力驱动车辆,不至于因一轮附着力下降而导致车辆丧失牵引能力。实践证明,差速器对装载能力、牵引性能、通过性能和经济性等的影响尤为突出。

为了改进地下装载机使用的普通锥齿轮差速器只有差速功能而无差力功能的缺点,林国湘等人[2]研制出了一种性能优良的差力差速器,它能显著提高地下装载机的工作性能,且制造简单。

2 差力差速器的结构和工作原理

差力差速器能100%地利用路面附着力之和驱动车辆,保证车辆的通过性,能完全防止车辆打滑,且差速性能好、运行连续平稳、制造容易、效率高、适合于各种路面情况及各种行驶状态。

差力差速器是在普通锥齿轮差速器(这里称为锥齿轮系)的两输出端分别增加两个相同的差动行星轮系,如图1所示。锥齿轮系由锥齿轮1、3和3′组成,锥齿轮3与系杆H相连,作为差动轮系的一个输入端;差速器壳体通过十字轴2与差动轮系的输入中心轮6相连,作为差动轮系的另一个输入端。输出中心轮7与车轮相连。当传动系带动差速器壳体转动时,一方面通过锥齿轮副带动系杆H转动;另一方面通过十字轴2带动输入中心轮6转动,在两输入轮的共同作用下,使输出中心轮转动,从而驱动车辆。

图1 差力差速器传动原理图及结构简图

图1(b)是差力差速器的一种结构简图,十字轴14通过花键轴13与动轴轮系的输入中心轮6相连,车轮也通过花键轴10与动轴轮系的输出中心轮7相连,以便使动轴轮系受载均匀。行星轮架9与输出锥齿轮3也采用花键连接。行星轮架9上有三组行星轮,均布于中心轮6和7的圆周上,齿数为Z6=18,Z4=21,Z5=19,Z7=18。通过变位来满足同心条件。锥齿轮副的间隙用垫片8调整,轴承的安装及调整方法与普通圆锥齿轮差速器相同。

3 差力差速器的虚拟设计和仿真

3.1 主要零件模型

Pro/E作为建模的工具,具有强大的功能,如特征造型、参数化设计、装配组件和动态仿真[3]。软件作为虚拟设计平台的杰出代表,已经成为缩短产品开发周期、降低成本、提高质量的有效工具。根据计算得到的优化数据,利用Pro/E软件对差力差速器的各个部件进行虚拟建模,然后进行虚拟装配,最后进行差力差速器的运动仿真[4]。

参数化设计是指用参数来表示零件大小的尺寸和属性,工程技术人员可通过修改零件大小、形状和属性,得到各种不同规格的零件。通过参数化建模,用户能单纯的输入齿轮设计的已知条件,如齿数、压力角及模数和齿宽等,Pro/E系统即可自动创建出齿轮的三维几何模型。这样会大大减少建模所需时间,且零件间可替换性极高。通过Pro/E参数化设计,差力差速器主要零件的三维造型如图3所示。

图3 装配体爆炸图

3.2 差力差速器虚拟装配

齿轮参数化模型建好后,加以其它的辅助零件模型,就可对其进行虚拟装配。对齿轮进行装配时,需定义齿轮连接类型、传动比与啮合关系等。需要注意由于齿轮副有内啮合和外啮合,在设置齿轮副的连接属性时,要根据内、外啮合特性来确定各个齿轮连接轴线的回转方向,否则在后面的仿真过程中会出现相反的齿轮运转方向,不符合实际情况。

装配关系是产品装配模型的核心,装配关系的描述与确定建立在装配特征的基础上。装配关系是由特定的装配特征决定的,它体现和维护了产品的功能,反映了零件之间的相互约束。产品零部件之间的装配关系描述如下。

(1)位置关系:描述产品中两个零部件几何元素之间的相互关系,如对齐、相切等。

(2)联接关系:描述产品零部件几何元素之间的直接联接关系,如销钉联接、键联接等。

(3)运动关系:描述产品零部件之间的相对运动关系和传动关系,如绕轴旋转、沿某一直线运动等。

差力差速器的装配过程,主要指差速器壳体、半轴齿轮、锥齿轮系、行星轮架、行星轮、中心轮、输出机构、十字轴、车轮轴、预紧调节机构以及轴承的装配。这种装配是通过Pro/E Assembly模块来完成的,根据各零件特征的几何尺寸约束,由装配组件控制零件元件的管理、移动及配合。其中的配合关系分为手动配合和自动配合。通过两种配合方式的相互结合,可以完成差力差速器的装配过程,同时可进行干涉检查,以判断各零部件之间是否有空间冲突。差力差速器的装配图如图2、3所示。

图2 差速器三维造型图

3.3 运动仿真

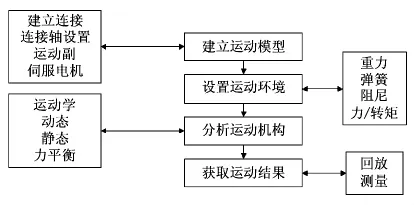

利用计算机对差力差速器进行数字仿真和动态性能分析的具体步骤如图4所示。在对差力差速器完成虚拟建模和装配后,利用完全集成在Pro/E中的Mechanism模块来实现传动机构的运动仿真,其工作流程如图5所示。

图4 仿真与分析的步骤

图5 Mechanism模块中仿真的工作流程

4 结语

对设计的差力差速器进行运动仿真,发现所设计的装载机没有出现干涉现象,结构合理,可装配性良好;通过对时间与位移、时间与速度的关系分析验证了运动结果与设计初衷相一致;同时通过虚拟的差力差速器装配过程,更加直观地从视觉、听觉和触觉上感受到装配过程和效果,真正做到虚拟实际;根据计算得到的优化数据,利用Pro/E软件对差力差速器的各个部件虚拟建模,然后进行虚拟装配和运动仿真,因而可以方便地设计出不同的产品。

[1] 郭平辉.差速器对装载机工作性能的影响及差力差速器的研制[J].工程机械,1999(4):15-17.

[2] 林国湘.一种新型差力差速器的研制[J].金属矿山,2005(11):46-47.

[3] 林清安.Pro/ENGINEER野火3.0中文版动态机构设计与仿真[M].北京:电子工业出版社,2007.

[4] 孙传祝.轴向滑块凸轮式差速器的设计与分析[J].机械设计与研究,2007,23(3):32-36.