汽车转向器小齿轮热处理工艺改进

2013-08-02重庆长风机器有限责任公司技术部江津402264陈金荣

重庆长风机器有限责任公司技术部 (江津 402264) 陈金荣

齿条、齿轮转向机构(见图1)具有结构简单,构件少,质量轻,成本低,以及传动效率高等优点,现多数的小型车都采用这种转向机构。而小齿轮(见图1)是齿条、齿轮转向机构中的一个关键主件,转向盘操纵转向机构内的小齿轮转动,小齿轮与齿条紧密啮合,推动齿条左移或右移,带动转向轮摆动,从而改变汽车行驶的方向。根据服役条件,小齿轮应具有一定的刚度、高的耐磨性和疲劳强度。

如图2所示,齿轮参数:齿数7、模数2.1、压力角20°、齿根圆直径12.39mm、齿顶圆直径18.5mm、螺旋角16.5°。齿圈跳动0.05mm,齿轮精度等级按GB/T10095.1-2001中8级。

图1 转向器总成

图2 小齿轮的结构

1.传统制造工艺

小齿轮的传统制造工艺是采用合金渗碳钢碳氮共渗淬火,具体的热处理技术要求:材料20CrMnMo钢,表面硬度(82±2)HRA,其渗硬化层深度0.3~0.6mm,心部硬度27~40HRC,渗层的金相组织按国家有关标准执行。热处理后齿轮齿圈及外圆的径向圆跳动不大于0.05mm,齿形、齿向精度等级不低于8级。加工工艺流程:下料→锻造→正火、高温回火→机加工→碳氮共渗→亚温淬火、回火→磨外圆(φ20mm、φ12mm处)→装配。

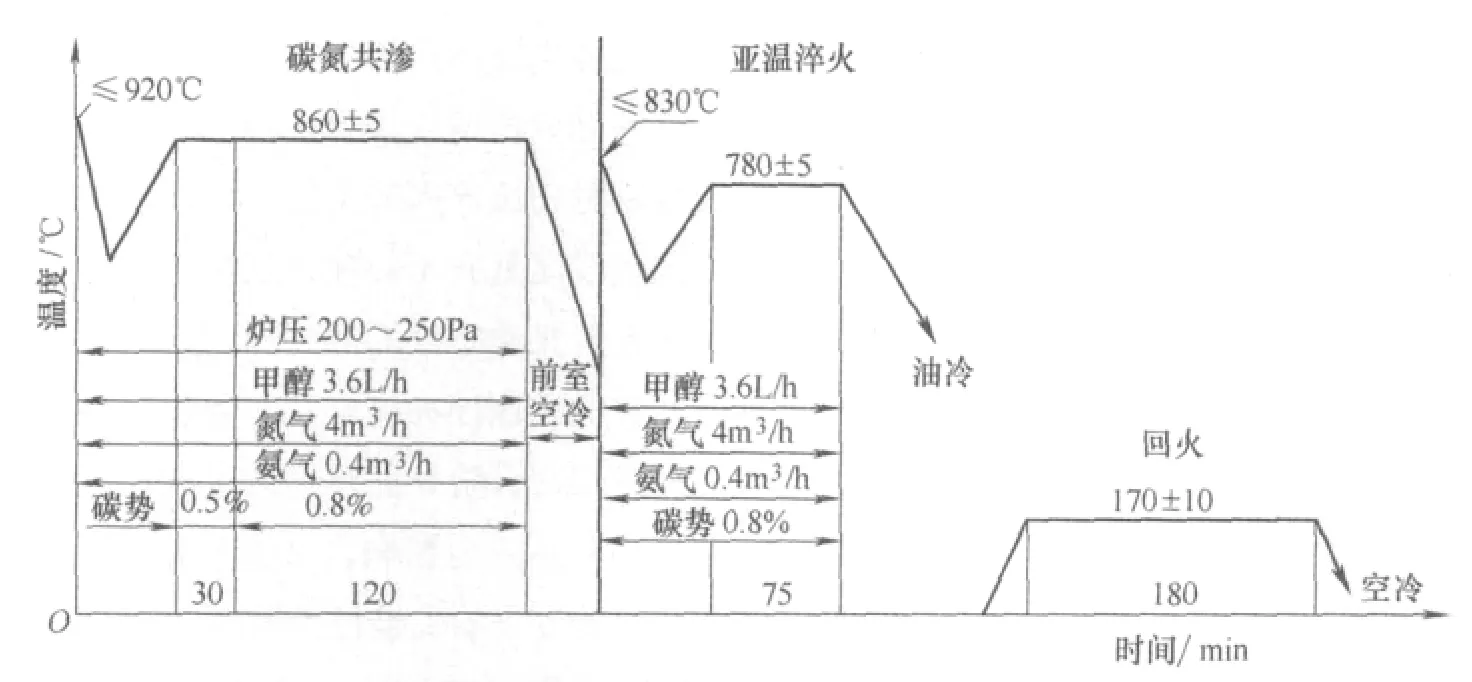

鉴于小齿轮又长又细,其所用材料为淬透性高的20CrMnMo钢,且要求表面硬度高、心部硬度低,同时要求畸变量小,如采用在碳氮共渗后直接淬火,则根本无法达到技术要求。具体的碳氮共渗淬火工艺如图3所示。

设备采用VKES4/2封闭式多用箱式炉,整个热处理周期的操作程序(包括温度、时间、碳势等工艺参数)预先加以编制,工件从进入前室直至出炉的整个处理过程全部自动化。

气氛系统采用将甲醇通入炉膛内裂解,与氮气混合,形成40%H2+40%N2+20%CO的氮-甲醇气氛作为载气。将丙酮通入炉内,调节炉气的碳势,作为富化剂。将瓶装液氨,减压汽化后通入炉内,作为供氮剂。另外,用少量空气通入炉内起平抑碳势作用。

图3 小齿轮渗碳淬火工艺曲线

淬火系统中淬火油槽左右两边有两台搅拌器,油流由导流板导向,从下往上垂直流过工件。搅拌速度可控。淬火油为某公司生产的G油,油温控制在60~100℃。

热处理工艺流程:装夹→清洗→烘干→碳氮共渗淬火(后室共渗)→前室预冷→再进后室加热→前室油淬→出炉→清洗→回火→检验→校正。

以上工艺生产零件的力学性能虽然能满足产品的最终使用性能要求,但存在许多不足:

(1)由于小齿轮的截面较小,又采用淬透性较高的20CrMnMo钢制造,心部硬度要求低,如按共渗工艺降温后直接淬火,心部硬度均要高于40HRC,达不到技术要求。为了调整心部硬度,采用了碳氮共渗后再重新加热亚温淬火。这样工序复杂,加热次数多,生产周期长,耗能大,成本高。

(2)虽然采用较先进的热处理设备和尽量减小零件热处理变形的工艺技术,但小齿轮的螺旋角β仍然变小,齿轮齿向的精度等级降至10级左右,严重影响后续的装配质量。另外,零件的径向圆跳动超差,需通过校正加以矫正。

(3)碳氮共渗淬火热处理工艺不能安排在机加工生产线上,不能与上下道工序衔接,实现同节拍生产,增加物流成本。

2.小齿轮的现行工艺

现行的小齿轮用42CrMo钢制造,表面强化采用高频淬火工艺,热处理的技术要求如下:

(1)坯件整体调质硬度28~32HRC。

(2)在图2中φ20mm外圆和齿部位置进行高频感应淬火,表面硬度55~61HRC。

(3)高频感应淬火深度,外圆部位(φ20mm处)0.8~1.5mm、齿部齿根0.6~1.2mm(齿形淬透)。

(4)齿轮齿圈、外圆径向圆跳动<0.05mm。

(5)零件表面及次表层不得有裂纹等缺陷。

加工工艺流程为:下料→调质→机加工→高频感应淬火→磨外圆→装配。

现行工艺的难点在于高频感应淬火,因小齿轮属于典型的多台阶轴类零件,不同的直径段要求不同的硬化层深度且淬硬层不连续,采用传统的一次装夹连续自动淬火工艺已无法达到小齿轮的各项技术指标要求,而不同的外径要更换不同直径的感应线圈,分多次装夹淬火,操作烦琐,效率低,且硬化层的分布不尽合理。

3.高频感应淬火工艺

(1)热处理工艺流程 高频感应淬火→回火(160~180℃×2h空冷)→检验、磁粉无损检测。

(2)设备及装置 高频感应加热电源为JGGC75-2-C全固态高频感应加热装置,输入功率≤100kVA,输出功率≥75kW(调节范围:10%~100%),振荡频率200kHz,输出控制方式为恒压/恒流。

淬火机床为单工位CNC数控全机械(伺服驱动)淬火机床,工件进给速度1~100mm/s,主轴旋转速度20~200r/min。淬火冷却介质为浓度5%~11%的AQ251水溶液,温度低于50℃,压力>0.3MPa。

感应线圈用高6mm、厚1mm的方铜管做成内孔为φ24mm的自喷液连续加热淬火感应器。

回火加热设备为8kW的电烘箱。

(3)工艺方法 应用变功率、变移动速度感应加热淬火工艺技术,采用工件一次装夹(上下顶尖装夹),分段连续扫描加热喷液的淬火方式。

(4)工艺过程 设备准备就绪后,人工上料,将小齿轮放置在上下顶尖上,启动整套系统,设备按预先编制的程序自动驱动夹具旋转,夹具拖带小齿轮进入感应线圈到加热位置,自动启动或关闭加热电源,并按照预先设定的加热能量、加热时间、移动速度和喷液冷却时间先后对小齿轮的φ20mm部位、齿部部位进行扫描加热冷却淬火,淬火后小齿轮停留在预设的位置,程序结束人工下料,即完成一个零件的加工周期。

4.结果与讨论

(1)高频感应淬火结果 小齿轮热处理后,经切片金相检验淬硬层深度,用硬度计检查表面硬度,用百分表检查齿部节圆及φ20mm外圆的径向圆跳动,用磁粉无损检测表面缺陷。结果为:①高频感应淬火深度。用金相法检查测至半马氏体处,φ20mm部位的深度是1.3mm左右,齿部齿根部位1mm左右。②硬度。表面硬度用维氏硬度计检测,然后换算成HRC。齿部硬度为57~58HRC,φ20mm外圆处的硬度为58~60HRC。③畸变量。高频感应淬火回火后,小齿轮的齿圈及外圆的径向圆跳动都在0.05mm以下,螺旋角β基本没变。④无损检测结果。小齿轮经磁粉无损检测,表面无裂纹等缺陷。

零件装配后经多次台架试验和路试,寿命均超过设计要求。高频感应淬火的生产率为160件/h,批量生产时,硬度、淬火长度、淬硬层深度,以及淬火畸变量等的一致性、均匀性、稳定性均较好。

(2)变功率、变移动速度感应淬火的工艺特点 高频感应淬火过程中的感应器与零件的相对位置、连续淬火的移动速度、加热功率、加热时间、冷却时间及冷却水的流量压力等参数的控制对保证零件的淬火质量十分重要。

由全固态感应加热电源和数控淬火机床组成的高频感应淬火系统具有很高的柔性,通过变更程序的指令,能很容易地自动调节电源的输出功率、通电断电时间、喷液开始结束时间、工件加热冷却长度、工件的移动速度、延时加热时间、提前喷水时间,这样对同一工件不同部位(尺寸、位置)要求不同淬硬层深时就能很容易达到。该技术和热处理工艺结合,可完成盘类、齿轮类、套管类、轴类零件的内孔外表面的高频感应淬火,可进行连续淬火、同时淬火、同轴分段连续淬火、同轴分段同时淬火和同轴分段同时连续淬火等工艺。该技术特别适用于要求不同直径段具有不同硬化层深且淬硬连续或不连续的多台阶轴类零件的热处理,满足了多台阶轴件各直径段的表面淬火硬度及淬硬层深度的特殊要求,且淬硬层在台阶处能呈连续过渡,以减少台阶轴尖角应力和热应力影响,保证了轴件的强度,解决了汽车制造过程的关键技术问题。

(3)小齿轮高频感应淬火的工艺效果 首先,小齿轮零件表面高频感应淬火时,因加热速度快,加热时间短,原始组织(前处理调质)中碳化物的弥散度大,形成的奥氏体晶粒细小,奥氏体成分不均匀,淬火组织中残留奥氏体少,淬火后马氏体中碳的分布也不均匀,无数高碳马氏体分散在低碳马氏体中,实现了组织强化,可得到较高的表面硬度;其次,由于表层存在残留压应力,减少了表层疲劳裂纹的产生与扩展的危险性,还有因组织细小,强韧性配合好,所以小齿轮经高频感应淬火后可得到强度、耐磨性和韧性的最好配合,具有高的强度、疲劳强度和多冲抗力,能满足小齿轮的使用性能要求,小齿轮的高频感应淬火工艺完全可代替传统的碳氮共渗淬火工艺。由于大量感应热处理先进工艺技术和固态感应加热电源、数控淬火机床等先进设备的应用,较复杂的零件也可进行高频感应淬火。加上高频感应淬火是直接加热,热效率非常高,节能,处理时间很短,成本低,氧化、脱碳少,淬火畸变小,容易进行局部热处理,淬火层深度容易控制,可采用较便宜的低淬透性钢,大批量生产效率高,可进行流水线作业,与上下工序衔接实现同节拍生产,实现自动化和机械化生产,改善劳动条件,无烟尘污染。

5.结语

(1)变功率、变移动速度感应淬火技术具有很高的柔性,可解决汽车等产品制造过程中的关键技术问题,符合热处理技术少无污染、少无畸变、少无分散、少无浪费、少无氧化、少无脱碳、少无废品,以及少无人工的发展方向。

(2)斜齿轮齿部采用扫描式加热冷却,由于加热和冷却的时间短,热处理对螺旋角β的影响小,可保证齿轮的齿形、齿向达到精度等级要求。

(3)小齿轮经高频感应淬火后具有较高的强韧性和疲劳寿命,能达到产品最终使用性能要求,代替碳氮共渗淬火工艺。

(4)在满足产品最终使用性能的前提下,设计、选材及热处理应有机结合。热处理的方式和方法,应根据不同产品,不同规格、不同工况和其他特殊需求,通过试验制订出较为合理的效果显著的热处理规范。随着技术的进步,可用新的简单热处理工艺代替传统的复杂热处理工艺,而且效果显著。