基于坐标孔的数字化柔性工装定位技术

2013-08-01郭飞燕王仲奇康永刚李西宁陈文红刘春锋

郭飞燕,王仲奇,康永刚,李西宁,陈文红,刘春锋

(1.西北工业大学 机电学院,陕西 西安 710072;2.中航工业洪都航空工业集团公司,江西 南昌 330024)

0 引言

飞机装配需要采用大量的专用定位装置来保证产品的结构形状和尺寸,使其符合设计准确度和互换协调要求[1]。以数字量传递的柔性装配技术是缩短生产准备周期、降低制造成本的有效途径。目前,国外发展的柔性装配系统广泛采用数字化的装配协调技术,大量应用装配孔定位装配方法,主要有柔性机翼壁板装配系统和柔性翼梁装配系统、复合材料升降舵柔性装配系统、机器人柔性装配系统、机身柔性装配系统等[2-5]。国内众多学者对柔性装配技术做了大量的研究,如基于POGO柱支撑的飞机大部件的对接工作[6-8];用于飞机壁板类组件的数字化装配柔性工装技术[9],解决了卡板定位支点的数控调形重构问题;用于飞行器薄壁件柔性工装定位/支撑阵列的优化自动生成技术[10],应用于大型薄壁件的高速高精度加工等。柔性工装定位技术是未来飞机柔性装配的重要支撑技术,飞机翼面类部件装配是飞机制造的重点和难点之一,由于其装配需保证的交点与外形协调要求高,装配操作需要从产品对象两面和内部操作进行,传统的刚性工装广泛采用大量的外形卡板和专用定位夹紧装置等进行定位,用于飞机翼面类部件的数字化柔性工装在实际装配生产中仍未应用。为改善刚性工装在定位功能上一对一的专用性,以在一套工装上实现不同前缘襟翼产品的装配工作和减少装配过程中常出现的协调问题,本文对数字化柔性工装定位技术进行研究,采用内定位的装配方式,以骨架外形为装配基准,以梁、肋的坐标孔为定位基准,提出一种三排平行布局柔性定位方案,用一个挡板定位器实现前缘襟翼四个产品所有翼肋的柔性定位,借助工艺长桁构建产品骨架,设计一套柔性工装实现前缘襟翼四个产品的装配工作,并通过对装配准确度进行分析,验证了柔性定位的可行性。

1 基于三坐标定位的柔性设计

飞机部件装配过程中的柔性工装指可适用于不同形状、不同尺寸组件或部件的装配,且能够保证装配准确度的可重构功能的模块化、自动化装配工装系统,具有一定的可变性与通用性[11]。其主要特点是基于产品数字量尺寸传递体系和依靠数字化控制系统完成产品装配工作,减少设计和制造专用的传统固定装配型架、夹具的数量,降低工装制造成本,缩短工装准备周期,减少生产用地,同时大幅度提高装配生产率。本文从以下几方面对数字化柔性工装的定位技术进行了研究。

1.1 装配基准的选择

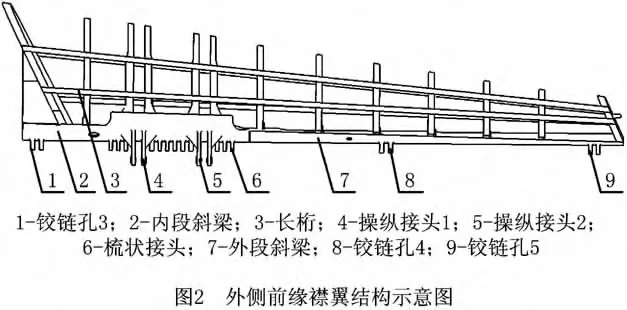

某型飞机前缘襟翼采用单梁式、多肋和金属铆接结构,主要由肋板、大梁、交点、长桁、蒙皮和尾缘条等零件组成,分为内前襟左、右件和外前襟左、右件。内前襟上的主要交点有整体斜梁上的三组铰链接头,以及加强肋7肋、8肋上的两组操纵接头,如图1所示。外前襟上斜梁内段、外段为搭接结构,其蒙皮由上、下翼面蒙皮拼接而成,主要交点有斜梁内段上的两组铰链接头与两组操纵接头,以及斜梁外段上的两组铰链接头,如图2所示。四个产品宏观形态各异,其中左右件关于飞机对称平面对称,接头数量及其在斜梁上的位置也存在差异,内外前襟总体长度相差约300mm。

为在一套工装上实现四个产品的柔性定位,并采用钻孔六坐标机械臂对产品上下翼面进行制孔,同时方便产品内部操作,采用大量的外形定位卡板的定位方式已无法满足要求。斜梁、机加肋、端肋和工艺长桁等支撑零件组成的骨架结构刚性较好,制造精度较高,采用内定位的装配方式,以骨架外形为装配基准,以翼肋与斜梁上的坐标定位孔为定位基准,代替外形卡板在工装上准确定位产品骨架,铆上桁条后,在骨架上覆盖蒙皮壁板,即可保证外形的准确度。

1.2 柔性定位原理

根据柔性装配要求,产品关键协调特征为前缘襟翼与机翼对接的交点与操纵接头,因此内前襟斜梁以及外前襟内、外段梁上的梳状接头、铰链接头与操纵接头是需要关键控制的部位;为防止斜梁转动且保证外前襟两段斜梁搭接的准确性,考虑斜梁为一狭长机加零件,采取过定位的方式对斜梁腹板两侧和中间部位进行定位;蒙皮外形有严格的精度要求,需对所有翼肋及长桁进行准确定位;尾缘条的位置准确度与飞机气动性能密切相关,其刚性较高,采用内形定位块对其两端进行定位。

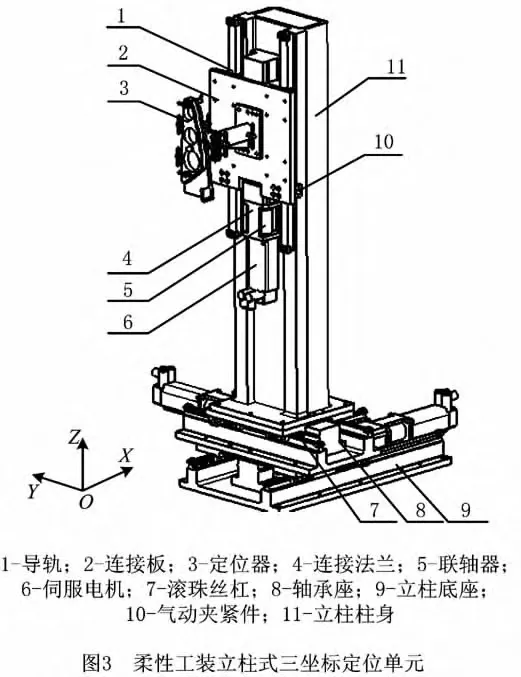

参照柔性工装的定义[11]与所选装配基准,为实现柔性工装的定位功能,采用一种典型的立柱式三坐标定位单元在一套工装上实现四个产品的柔性装配工作,立柱各运动方向均由导轨导向系统、滚珠丝杠系统与伺服传动组成,且设有光栅尺限位与机械限位。工作时,伺服电机驱动滚珠丝杠轴向运动,带动定位执行端在有效行程范围内移动到空间任意定位点,实现三个直角坐标方向的精确调整。为保证装配工作的稳定性,伺服电机带有抱闸制动,各运动方向上另设有气动夹紧元件,如图3所示。

为满足柔性工装的结构简约性与空间开敞性,以端肋作为水平方向基准、以大梁腹板作为竖直方向基准,确定装配对象的空间放置状态。分析四个产品对象的共性结构,根据需定位关键区域的分布,确定四个产品在空间中的摆放形式。为在一套柔性工装上实现对四个产品各组需定位的关键特征的柔性定位功能,分析各需定位的关键特征相对位置关系的差异性,将需要定位的关键定位特征分为7组,7个立柱式定位单元共同工作,每个立柱所完成的定位功能如表1所示。

表1 1#~7#立柱定位功能描述

续表1

为合理评估柔性工装需要具备的柔性化程度,在满足各立柱定位单元定位执行末端定位可达性的情况下,对组成柔性工装定位单元运动轴的数量进行优化设计。1#和6#立柱须实现定位器的定位功能集成,且可快速更换,在装配工作完成后不影响产品的下架。基于产品所需定位特征空间分布的分散性,2#~5#立柱需设有多个定位执行末端,将2#和4#立柱的Y向和Z向设置两个运动轴,3#和5#立柱的Z向设置两个运动轴,其余定位方向均设置一个运动轴。对于7#立柱,需实现四个产品全部46个翼肋的柔性定位功能。

采用上述立柱式三坐标定位单元,在面对不同产品装配或产品设计更改时,不需要设计新的装配型架,只需更换各专用定位器,控制系统就可以根据定位数据,用数控程序驱动定位执行端在每个运动方向的有效行程范围内运动,同时借助激光跟踪仪实时反馈定位器的空间位置信息,对实际空间位置误差进行补偿。通过闭环控制调整,定位器可快速精确地运动调整到产品所需定位的关键区域,以实现对产品上新定位特征的定位功能,从而适应不同产品对象宏观形态的变化,体现工装可重构、可变性和通用性的柔性定位功能,使其满足“一架多用”的需要。因为采用激光跟踪仪实时测量反馈定位执行末端定位器的位置信息可减少工装定位器的位置定检工作,同时可克服传统的刚性工装在装配工作中由于使用磨损而造成的定位偏差,所以提高了装配定位的准确性。

1.3 定位执行末端的设计

在1#~7#立柱以坐标定位孔为定位基准的内定位装配方式中,可借用零件结构上加工要求较高的孔或零件上增开的内定位孔来确定零件的相互位置。采取的坐标定位孔为各翼肋上的两个工艺定位孔与工艺长桁两端余量处的工艺定位孔,定位孔亦可作为坐标测量孔。为实现前缘襟翼长桁的定位以构造刚度较高的骨架,将长桁两端留有一定的工艺余量,并在工艺余量处开设工艺定位孔。由于外前襟翼蒙皮分为上、下两部分,根据外前襟翼端肋的结构特点,装配中先将长桁与蒙皮在架外连接,作为一个整体与骨架连接,而不需对长桁留有一定的工艺余量,工艺长桁可看作为骨架形成过程中的一种定位器。

在前缘襟翼柔性装配过程中,各斜梁铰链孔、斜梁腹板面、机加肋接头与操纵接头处都设有按产品设计基准设计制造的专用定位器(如图4),每个定位器与其支座连接处均设有工艺分离面,以使定位器快速调整、更换到定位所要求的空间位置。端肋、工艺长桁、尾缘条、前缘条的定位、夹紧、测量功能集成在端肋定位器上,来取代大量的外形卡板,需对定位器的结构形式进行优化设计:在整体上,端肋定位器设计为可拆卸的套筒结构形式,定位器各组成部分设置有连接分离面;四个内前襟翼端肋定位器上均带有蒙皮内形定位面、尾缘条内形定位面、尾缘条托面、长桁定位槽、翼肋定位面、翼肋定位孔(也可作为测量靶标孔)、翼肋内形检测面等定位特征,另外四个外前襟翼端肋定位器不带有长桁定位槽,比内前襟翼端肋定位器多出了前缘条内形定位面与限位销让开槽,如图5所示。实际生产各端肋定位器时以翼肋定位孔为加工基准孔,以保证定位器上的外形定位面与产品外形的协调。其他46个钣金肋和机加肋的定位不采用46对外形卡板,只设一个翼肋挡板定位器,在其上设有5个定位孔,将翼肋分为四组,每组翼肋在挡板定位器上都有一组定位孔与之对应,定位器的两端为翼肋定位面,如图6所示。根据“一面两孔”的定位方法,7#立柱定位单元的翼肋挡板定位器通过运动到不同的工作位置,可以实现形状各异的2#~13#,17#~25#翼肋的定位夹紧工作,而不需要更换定位器,同时也可以方便检测出肋与梁套合不协调的原因,这种“一对多”的定位特点也是柔性的体现。

1.4 柔性定位单元行程与布局约束

在详细设计柔性工装各立柱定位单元之前,参照机翼基准面与各翼肋基准面,以立柱可调支撑底座框架平面四角处的TB1,TB2和TB3三点为基准,以TB1为坐标原点、TB1与TB2的连线为X向、TB1与TB3的连线为Y向,建立工装笛卡尔坐标系。其中四个产品的铰链接头孔轴线与X向平行、与Y向垂直于机翼基准面,则机翼基准面所在的方向为Z方向。

根据需要定位的产品的关键定位特征,相合四个产品的机翼设计基准面,使其与可调支撑底座中的轴面重合,四个产品的大端均位于1#立柱一侧,则四个产品在工装坐标系中的Y向空间位置可确定;四个产品的铰链孔连线距离底座的Z向高度设定为1 200mm;考虑立柱定位单元的行程要求,以四个产品铰链孔定位端面与端肋的坐标定位孔在X方向的距离偏差最小为原则,确定四个产品在X方向的彼此空间位置,则四个产品在工装坐标系中的准确空间位置状态完全确定。

为实现各个立柱的定位功能,在满足定位可达性、稳定性、操作开敞性和人机工程等布局约束后[12],以1#立柱为布局基准,工装在总体上采用三排平行布局方案:第一排为7#翼肋挡板定位立柱,位于襟翼产品左件上翼面(即襟翼产品右件的下翼面)的一侧;第二排由1#,3#,5#和6#四个立柱组成,立柱底座中轴线与可调支撑底座中轴线在Y向重合,其中1#与6#立柱分别位于产品大、小端两侧,3#与5#立柱位于产品的正下方;第三排由2#与4#双支臂立柱组成,位于襟翼产品左件下翼面的一侧,两立柱间留有装配操作空间,如图7所示。在确定四个产品在工装坐标系中的位置与柔性工装7个定位立柱的布局方案后,以1#立柱为布局基准,即可根据四个产品上所需定位的铰链孔、坐标定位孔和斜梁腹板面在各方向距离的差值,确定1#~6#立柱各定位方向的运动行程与7#立柱定位各翼肋的行程要求。

1.5 柔性定位仿真验证

在详细设计各立柱定位单元后,将工装各定位单元总装数模放置在DELMIA环境下,检查工装各运动方向行程和柔性装配过程中的干涉碰撞是否满足要求,验证装配定位可达性与柔性工装重构可行性,建立DELMIA仿真模型,其中内侧前缘襟翼左件的柔性装配仿真过程模型如图7所示。通过仿真反馈确定了柔性装配路径,修正了立柱定位单元每个定位方向上的行程要求以及各立柱定位单元的空间布局,完成了控制系统所需的数据集,实现了工装与目标产品的关联分析,可以满足装配性能设计的目标要求。

2 实施验证

目前,已将该套数字化柔性工装应用到实际生产中,实现了内外前襟左右件共四个产品的柔性装配工作。工装工作时,立柱控制软件通过定位精度的补偿,1#~6#立柱各运动方向在设定的行程范围内运动到待装配产品的定位位置后,经激光跟踪仪检测,柔性工装各定位方向的定位精度如表2所示。此后依次安装各立柱定位单元定位器,完成斜梁、机加肋、端肋和工艺长桁等支撑零件的定位与连接工作。先将7#翼肋挡板立柱调整到一个翼肋的理论位置,在翼肋挡板定位器上定位完毕后,进行翼肋与斜梁及其他零件间的铆接固定工作,完工后控制系统按控制指令将定位器驱动至下一个翼肋的定位位置,进行类似操作,直到每个产品的所有翼肋都完成装配。然后安装除工艺长桁之外的其他三根长桁,在骨架零件完成定位后,以骨架作为蒙皮的装配基准,依靠1#与6#立柱的端肋定位器定位蒙皮,同时用蒙皮栓紧器固定蒙皮,用钻孔六坐标机械臂进行骨架与蒙皮的制孔铆接工作,最后撤除各立柱定位单元,产品沿Y,Z向下架。外侧前缘襟翼左件装配现场如图8所示。

表2 柔性工装各立柱调试后的定位精度 mm

为验证柔性装配准确度,根据装配检验计划,在产品下架之前用激光跟踪仪检测每个翼肋上、中、下部位的蒙皮外形,尾缘条中间部位外形,以及交点处的装配精度偏差,结果如表3和图9所示。基于文中所述的柔性工装定位技术设计的柔性工装,交点装配精度为±0.07mm,蒙皮外形精度在-0.36 mm~+0.25mm,装配精度完全满足飞机气动外缘型值的偏差要求[1]。产品下架后,在机翼总装型架与机翼翼盒对接进行对接协调实验时,交点转动灵活,蒙皮对缝与蒙皮阶差均满足此型飞机机翼产品精度的要求。

表3 内前襟左件完工状态交点检测精度偏差mm

3 结束语

本文对数字化柔性工装定位技术进行研究,采用内定位的装配方式,以骨架外形作为装配基准,以翼肋与斜梁上的坐标定位孔为定位基准,在立柱式三坐标定位单元上定位来代替外形卡板,提出一种三排平行布局柔性定位方案,用一个挡板定位器实现所有翼肋的柔性定位,并借助工艺长桁构建产品骨架,设计了一套柔性工装实现前缘襟翼四个产品的装配工作,具有较高的柔性化程度,可完全取代四套刚性工装对前缘襟翼四个产品全部零件的装配,工装定位精度与产品装配精度完全满足设计要求,并适用于指导其他翼面前缘类部件的装配工作。

[1]Aviation manufacturing engineering manual Total Editorial Committee.Aviation manufacturing engineering manual—aircraft assembly[M].2nd ed.Beijing:Aviation Industry Press,2010(in Chinese).[《航空制造工程手册》总编委会.航空制造工程手册——飞机装配[M].2版.北京:航空工业出版社,2010.]

[2]NAING S.Feature based design for jiggles assembly [D].Bedfordshire,U K:Cranfield University,2003.

[3]HOLDEN R,HAWORTH P.Automated riveting cell for A320 wing panels with improved throughput and reliability(SA2).[EB/OL].[2012-05-23].http://www.electroimpact.com/.%5cresearch%5C07ATC-208.pdf.

[4]HARTMAN J,MEEKER C,WEIIER M,et al.Determinate assembly of tooling allows concurrent design of Airbus wings and major assembly fixtures[EB/OL].[2012-05-23].http://www.southampton.ac.uk/~jps7/Aircraft%20Design%20Resources/manufacturing/airbus%20wing%20assembly%20tolerance.pdf.

[5]GUO Enming.The flexible assembly technology of foreign[J].Aeronautical Manufacturing Technology,2005(9):28-32(in Chinese).[郭恩明.国外飞机柔性装配技术[J].航空制造技术,2005(9):28-32.]

[6]XIONG Ruibin,HUANG Pujin,KE Yinglin.A new posture following and keeping fixture for aircraft assembly[J].Acta Aeronouticaet Astronautica Sinica,2009,30(12):2469-2475(in Chinese).[熊瑞斌,黄浦缙,柯映林.一种适用于飞机装配的新型随动定位器[J].航空学报,2009,30(12):2469-2475.]

[7]GUO Zhimin,JIANG Junxia,KE Yinglin.Design and accuracy for POGO stick with three axis[J].Journal of Zhejiang U-niversity,2009,43(9):1649-1654(in Chinese).[郭志敏,蒋军霞,柯映林.一种精密三坐标POGO柱设计与精度研究[J].浙江大学学报,2009,43(9):1649-1654.]

[8]GUO Zhimin,JIANG Junxia,KE Yinglin.Posture alignment for large aircraft parts based on three POGO sticks distributed support[J].Acta Aeronouticaet Astronautica Sinica,2009,30(7):1319-1324(in Chinese).[郭志敏,蒋军霞,柯映林.基于POGO柱三点支撑的飞机大部件调姿方法[J].航空学报,2009,30(7):1319-1324.]

[9]WANG Liang,LI Dongsheng,LUO Hongyu,et al.Numerical control reconfigurable compliant tooling technology and application in aircraft assembly[J].Journal of Beijing University of Aeronautics and Astronautics,2010,36(5):540-544 (in Chinese).[王 亮,李东升,罗红宇,等.飞机装配数控柔性多点工装技术及应用[J].北京航空航天大学学报,2010,36(5):540-544.]

[10]LU Junbai,ZHOU Kai,ZHANG Bopeng.Research on optimization of location/support array of flexible tooling system for aircraft large-scale thin-wall workpiece[J].China Mechanical Engineering,2010,22(2):2369-2374(in Chinese).[陆俊百,周 凯,张伯鹏.飞行器薄壁件柔性工装定位/支承阵列优化自生成研究[J].中国机械工程,2010,22(2):2369-2374.]

[11]TIAN Wei,LIAO Wenhe,TANG Jincheng.Common technology on flexible tooling for complex product assembly[J].China Mechanical Engineering,2010,22(2):2699-2705 (in Chinese).[田 威,廖文和,唐金成.面向复杂产品装配的柔性工装共性技术研究[J].中国机械工程,2010,22(2):2699-2705.]

[12]PAN Zhiyi,HUANG Xiang,LI Yingguang.Research and implementation of method of layout design for large tooling in aircraft manufacture[J].Acta Aeronouticaet Astronautica Sinica,2008,29(3):757-762 (in Chinese).[潘志毅,黄翔,李迎光.飞机制造大型工装布局设计方法研究与实现[J].航空学报,2008,29(3):757-762.]