汽车换挡拉索总成耐久性试验台的研制

2013-08-01陈刚,叶芳

陈 刚,叶 芳

(1.中国汽车工程研究院重庆凯瑞汽车试验设备开发有限公司,重庆 400050;2.重庆工商职业学院,重庆 400052)

汽车换挡拉索是汽车换挡机构的重要零部件,能灵活地传递推、拉2个方向的力,柔韧性好,能弯曲使用,传递力的方向性极好。在很多应用链环杆连接的地方,用一根推拉索即可代替,其经济性是显而易见的。拉索被广泛用在汽车变速器换挡机构中。由于该零件的可靠性直接关系到换挡机构的可靠性,因此对拉索的耐久性测试显得极为重要。

世界各个汽车厂家对拉索的耐久性试验标准是不同的。本研究以某外资企业提供的标准为基础开发试验台,该类型试验台在国内属首次开发。该标准对某型号的拉索主要在以下几个方面作了规定:①拉索的支撑点、弯曲形状及角度与实车一致,精度为±1 mm;② 试验的总成数为3套;③换挡的驱动端驱动速度为150 mm/s,换挡周期过程有定义;④ 对选挡、换挡加载力作了严格要求[1]。

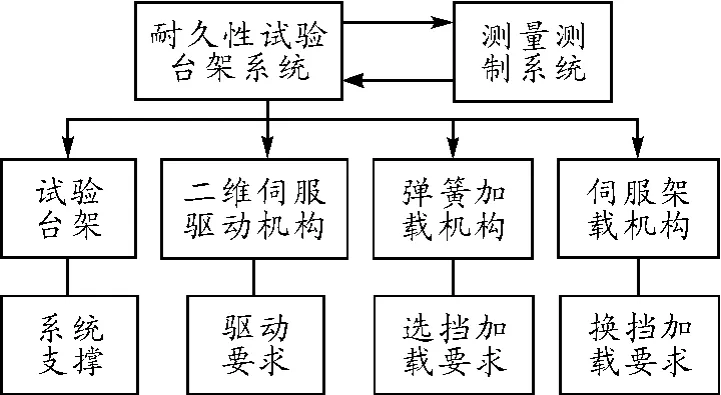

根据标准,对该系统进行了功能模块分解。在此基础上,分别对台架试验夹具、二维伺服驱动机构、弹簧加载机构、伺服加载机构以及整个台架的测量控制系统进行了设计。对设计好的试验台架系统按要求进行加工、装配、调试,在用户试验室进行了耐久性验证试验。试验结果表明:该台架系统能满足标准所规定的要求。

1 试验台架的设计

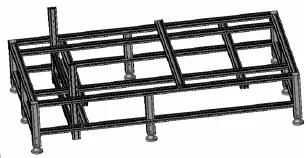

由于试验台架及夹具要考虑到准确的定位以及可适应性,因此采用了标准铝型材框架结构。与传统的机械制造材料(碳钢或不锈钢)相比,该材料具有结构精度高、外观精美、易于拆装、价格低廉等优势。根据型材的强度性能及力学计算结果(因限于篇幅,不列出具体公式)[2],主要采用了40×40、40×80、80×80的标准铝型材。根据选用的型材,组装成总面积为2 260 mm×2 260 mm的试验台架[3]。该试验台架具有组装方便、适用性强、便于调整(能适应多种产品试验需求)等优点。耐久性试验台架系统功能模块见图1,结构见图2。

图1 耐久性试验台架系统功能模块

图2 耐久性试验台架结构

2 二维伺服驱动机构的设计

换挡驱动机构常用气动驱动机构,其结构简单、成本较低,但存在振动、噪声、冲击大、定位不准和多点定位难的缺点。因此,本试验台采用了二维伺服驱动机构,它具有定位准确,行程调整方便,振动、噪声小,重复性好等优点。

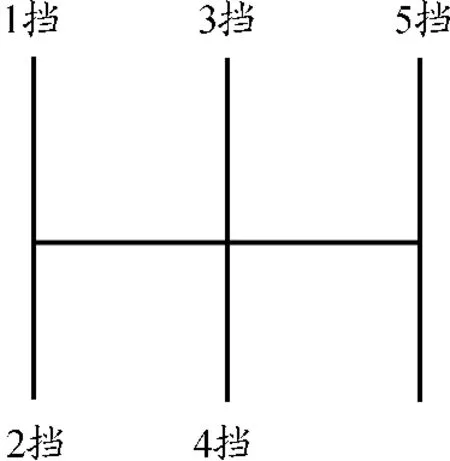

变速箱的挡位变化由变速杆在“王”字形导槽中运动实现,选、换挡位置如图3所示。通过设计换挡行程试验台架可适用于不同变速器类型,能根据指令自动选择挡位并平稳换挡。具体操作要求如下:

1)范围:选档最大行程为250 mm,换挡最大行程为200 mm。

2)速度要求指标:选、换挡最大速度为1 000 mm/s。

3)力的要求指标:选、换挡最大力为200 N。

图3 选、换挡位置

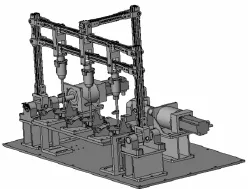

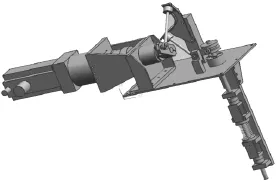

要实现选、换挡,驱动机构的运动方式须绕支撑点做横向和纵向的转动,具有2个自由度。因此,设计出一种2自由度的机械手机构,该机械具有以下特点:机械解耦,控制方便;精度较高,能满足换挡要求;行程大,能适用于各种车型;结构紧凑,质量小;通用性好,成本低,易于推广。换挡手把是整体机构中的重要组成部分,该机构设计精巧,程序控制起来十分方便[4-6]。该机构由2套摆动机构叠加而成,采用伺服电机驱动实现换挡杆的二维摆动。换挡平面运动机构上安装换挡套筒,分别通过“握住”4根换挡杆来实现“王”字换挡,换挡杆的手把在套筒中可发生滑移(见图4)。

图4 驱动机构结构

3 弹簧加载机构的设计

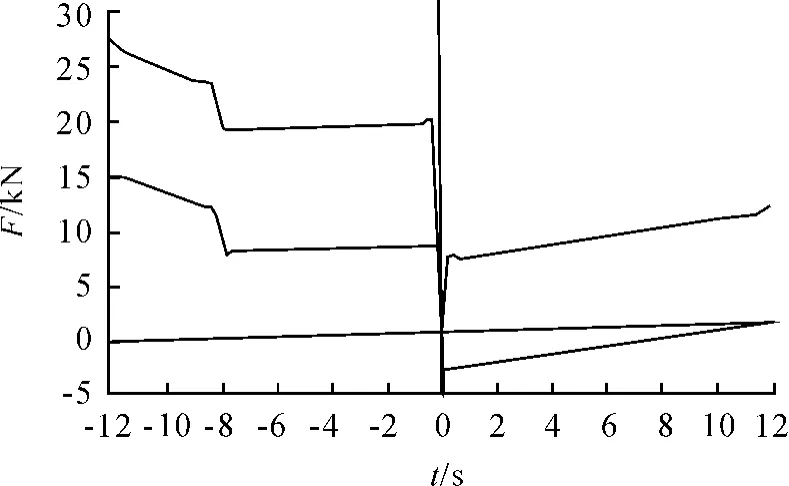

弹簧加载机构用来对选挡加载。对于选挡加载力曲线,福特公司的标准作了严格细致的规定(图5)。它规定了位移与力的对应关系,其带宽为图5中上、下对应的两条曲线之间。在变速器端进行力的测量。

图5 选档加载力曲线

从图5可知:选挡加载力在2个方向加载,即当选挡从原点位置的正方向和负方向移动时,弹簧都要压缩加载。根据标准要求设计出一种弹簧双向加载装置(见图6)。从图6可以看出:当导向杆上下移动时,弹簧都会压缩加载,从而满足标准要求。由于曲线的斜率不同,弹簧的刚度也会不同,曲线的阶跃不同,弹簧的预紧力也会不同,因此需调整弹簧的刚度和预紧力。首先粗略计算弹簧的预紧力和弹簧刚度,再用带力传感器的测力机构把对应位移点的力值标定出来。由于测出来的力是换挡手柄端的力(包括换挡杆力、换挡拉索力和变速器端力),而标准规定的是变速器端的力,所以测出的力应扣除换挡杆力和换挡拉索力。其具体操作方法是:首先卸掉拉索与弹簧加载端(变速器端)的连接,测出换挡杆与换挡索的受力之和;再连接上拉索与弹簧加载端,测出换挡杆力、换挡拉索力和变速器端力之和;最后将后者与前者的力相减便是变速器端的力。如果测出的力不在标准的规定范围之内,可将弹簧的的预紧力(弹簧的长度)和弹簧的刚度进行调整,直到满意为止。在正式做耐久性试验时,取下测力装置,由换挡套筒来“握住”换挡手把(被球头替代)实现换挡。

图6 选挡加载结构

4 伺服加载机构的设计

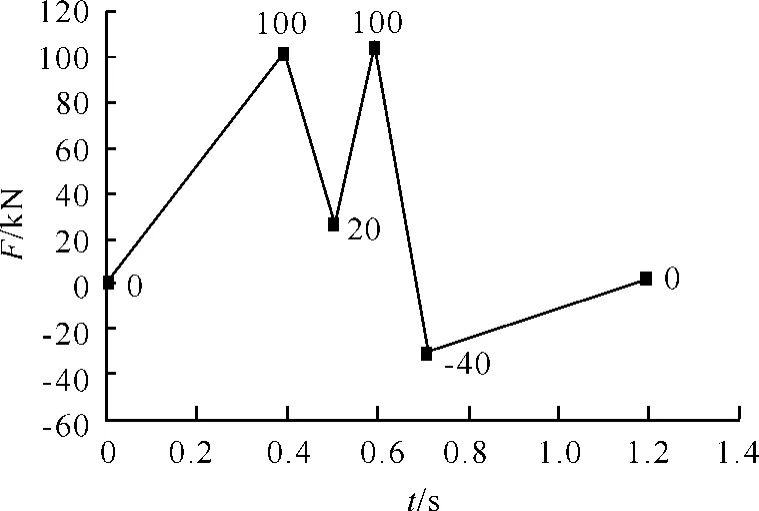

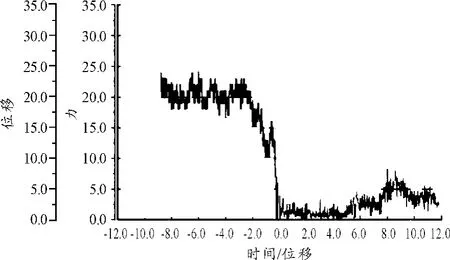

伺服加载机构用来对换挡加载。对于换挡加载力曲线,福特公司的标准作了严格、细致的规定。它规定了时间(可换算成位移)与力的对应关系(图7),并且规定了带宽为±5 N。在换挡手柄端进行力的测量。

图7 换挡加载力曲线

从图7可知换挡加载力曲线较复杂,因此采用伺服电机加载。由于伺服电机的扭矩较小,所以电机前端加变速器,其结构如图8所示。在换挡过程中,手把位置的力将随手把位移而变化。在进行耐久性试验前,先用带力传感器的测力机构把对应位移点的力值标定出来。手把位移由“王”字换挡机构中的伺服电机自带的编码器记录,力值由力传感器记录,位移和力(实质上是对伺服电机工作在扭矩方式的加载电流)之间的对应关系由计算机程序控制。这一过程称之为力-位移对应关系的预标定。标定完后,计算机将标定结果存在数据库中。在正式进行耐久性试验时,取下测力装置,由换挡套筒“握住”换挡手把(被球头替代)实现换挡。换挡过程中调用数据库中先前标定的加载数据完成换挡方向的动态加载。

图8 换挡加载结构

5 计算机(测量、控制)系统

测量控制系统由工业控制计算机、数据采集板卡、传感器、放大器和控制软件等组成,可对速度、力、行程等参数进行数据采集和手动/自动控制。

控制软件主要包括以下功能模块:试验参数输入模块,用于输入各种试验参数、控制条件等;自动执行模块,主要用于完成试验数据采集与试验过程的自动控制,以及计算机采集试验过程中的转速、扭矩和状态参数设置;计算机模块,用于对这些试验参数和状态进行处理、分析和判断,一方面控制程序的运行,另一方面进行显示,同时根据试验需要存盘;数据处理模块,用于对试验数据的采集、滤波和标度变换,将数字量转化为单位的工程量(如转速,力等);手动操作模块,可以手动控制系统的工作状态,主要用于系统的调试和保护测试;计量标定模块,主要用于系统测量参数的计量标定;报警信息模块,主要用于检测各种报警信息和故障信息。

6 耐久性试验台架系统验证

根据设计的功能模块组合成换挡拉索耐久性试验台架系统。经过调试后,在用户试验室分别对各个功能模块进行了验证试验。

6.1 试验台架的验证

台架能很好地按实车状态安装,固定好拉索后,拉索的支撑点、弯曲形状及角度与实车一致,其精度也能满足±1 mm的要求。由于台架装夹、支撑位置是可以调节的,其他类似的拉索也适用,所以试验台架的通用性较好。在使用中发现,台架的振动较大。分析原因是铝型材的刚度相对较低,通过增加支撑对台架的刚度进行了加强,使振动性能得到显著改善。

6.2 加载装置的验证

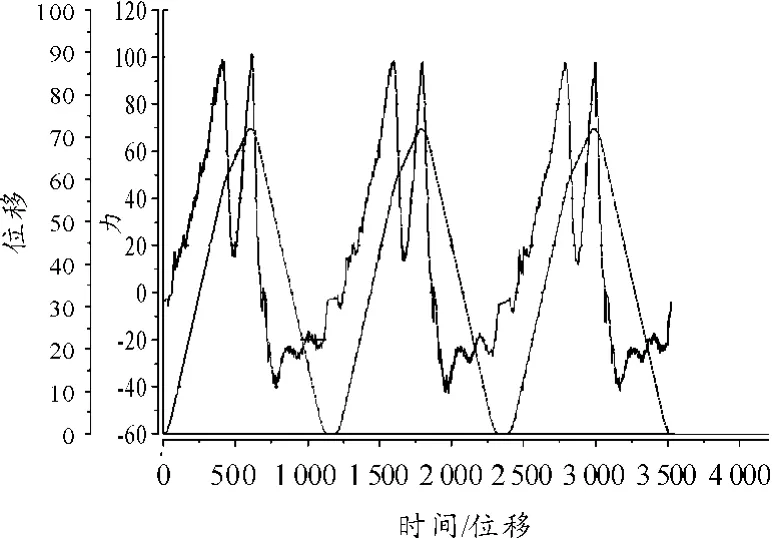

为验证加载装置,用力传感器分别对选挡和换挡加载力进行了标定。换挡标定的力曲线如图9所示,和福特公司的标准(图7)进行了比对,其结果满足要求。选挡标定的力曲线如图10所示,和福特公司的标准(图5)进行了比对,其结果同样满足要求。

图9 换挡标定力曲线

图10 选挡标定力曲线

6.3 驱动装置的验证

标准对手柄端的驱动速度(大于150 mm/s)及极限位置作了较严格的规定,验证时采用秒表和标尺对其进行测量,结果完全符合要求。为防止在耐久性试验中出现位置的漂移,测试了1 000次后的换挡、换位位置,结果没有发现漂移。在实际使用中也未发现漂移。因此驱动装置是有效、可靠的。

经过验证之后,用户又进行了一些试验,在试验中也未发现异常问题,所以该试验台的开发是成功的。

[1]企业标准.ES8S6R-7C453-AA[S].

[2]刘鸿文.材料力学[M].3版.北京:高等教育出版社,1992.

[3]洪如瑾.UG NX CAD快速入门指导[M].北京:清华大学出版社,2003.

[4]陈家瑞.汽车构造:上册[M].北京:人民交通出版社,1993.

[5]余志生.汽车理论[M].2版.北京:机械工业出版社,1996.

[6]张丙军,翟羽健,张为公,等.基于自动驾驶机器人汽车排放耐久性试验台的研制[J].制造业自动化,2004(9):67.