基于薄~中厚煤层合理选配采煤机的应用实践

2013-07-30孟国胜

杜 军,孟国胜

(大同煤矿(集团)公司马脊梁矿,山西 大同 037027)

马脊梁煤矿是大同煤矿(集团)公司直属的一座矿井,经过多次技术改造及三次大型改扩建工程,目前,已建设成为山西有名的大型现代化矿井。井田位于大同煤田西北边缘,井田面积约17 km2,煤种为优质工业动力烟煤。该矿现开采14#、11#、7#煤层,14#与11#两煤层间距为18~23 m。目前,全矿井采用综合机械化后退式回采工艺。14#煤层煤炭储量多,有必要合理采出这部分煤炭资源。

本矿14-3#煤层406盘区8602工作面,工作面长度为171 m,顺槽长度1844 m。14-3#煤层沿工作面推进方向煤层厚度变化大、极不平均,工作面推进方向上前段400 m部分,煤层平均厚度为2.3 m,最薄处为1.4 m,而工作面推进方向上后段1444 m部分,最厚处达4.4 m,煤层平均厚度为3.2 m,整个煤层平均厚度3.64 m,为沿工作面推进方向上厚度起伏变化的薄~中厚煤层。由于这种特殊性,加大了高产高效回采这部分煤炭资源的技术难度。因此,必须采取合理可行的技术并进行工程实践开采这部分煤炭资源,达到8602工作面高产高效生产,同时提高煤炭资源的回收率。

1 合理选配采煤机

1.1 合理选配采煤机的必要性

406盘区8602工作面开采14-3#煤层,煤层特殊,沿工作面推进方向上厚度起伏变化。从工艺角度来看,综采放顶煤开采工艺由于设备选配上加设了放顶煤液压支架,可调整放煤高度,能够适应煤层厚度变化[1],但1433#煤层最大平均厚度只有 3.2 m,而放顶煤工艺要求煤层要求厚度在5 m以上,从整体上将不宜采用综采放顶煤,只能采用综采工艺开采。通过该矿30多年实践生产经验,对于这类问题从工作面设备配置(尤其采煤机合理选配上)可以找到可行实用的解决办法。

该矿技术设计组初始设计时为该工作面配置的MGTY400/900-3.3D型电牵引采煤机(简称900采煤机)采高范围为2.2~3.5 m,不适应开采该工作面里面的400 m。如果该工作面采用900采煤机开采,那么8602工作面里面的400 m将无法开采,只能白白浪费。并且14-3#层406盘区其它工作面的地质情况均与该工作面情况相同。为了提高406盘区8602工作面14-3#煤层开采的回收率,减少煤炭资源浪费,有必要重新配置生产设备,合理选配采煤机,以适应沿工作面推进方向上厚度起伏变化的煤层条件下的正常回采,高效采出8602工作面里面400 m部分的煤炭资源,提高回收率。

1.2 合理选配方案

该矿机电科有关人员通过研究分析,制定出多套开采方案,经过优化选择,决定采用一部工作面刮板输送机配套两台采煤机的方案进行开采,具体方案如下:8602工作面里面400 m部分,采用一台适合开采煤层平均厚度为2.3 m,最薄处为1.8 m的采煤机开采;工作面外面1444 m部分,采用原配置的适合开采煤层平均厚度为3.2 m的900采煤机。这样工作面里面的400 m无法开采的难题就能顺利地解决,整个工作面就可按计划开采。该选配方案主要有以下优点:

1)适宜煤层段厚度变化,减少资源浪费。

2)增加了工作面的生产时间。

3)减少了综采工作面搬家次数。

4)投资少(少配备刮板输送机、转载机、破碎机等一套三机设备)。

5)减少更换设备工时(更换采煤机时少,更换刮板输送机、转载机、破碎机等一套三机设备)。

6)煤炭回收率高(预计8602工作面采用该方案可多回采煤炭41万t)。

该方案的缺点,对开采煤层平均厚度为2.3 m,最薄处为1.8 m部分的采煤机采高要求高,必须严格精选,选配的两台采煤机都必须能与SGW960/800刮板输送机(简称800刮板机)配套。

1.3 方案实施过程

1)提前准备工作。初始设计配置的MGTY400/900-3.3D型电牵引采煤机(简称900采煤机)与SGW960/800刮板输送机配套,所以,只需要再配一台采高范围为1.5~3.2 m并与SGW960/800刮板机配套的采煤机。要求生产厂家生产采高范围为1.5~3.2 m的MG300/701-WD型电牵引采煤机(简称701采煤机)与SGW960/800刮板机配套,这样就为在同一工作面采用同一部刮板输送机配套两台采煤机的方案进行开采提供了必备条件。

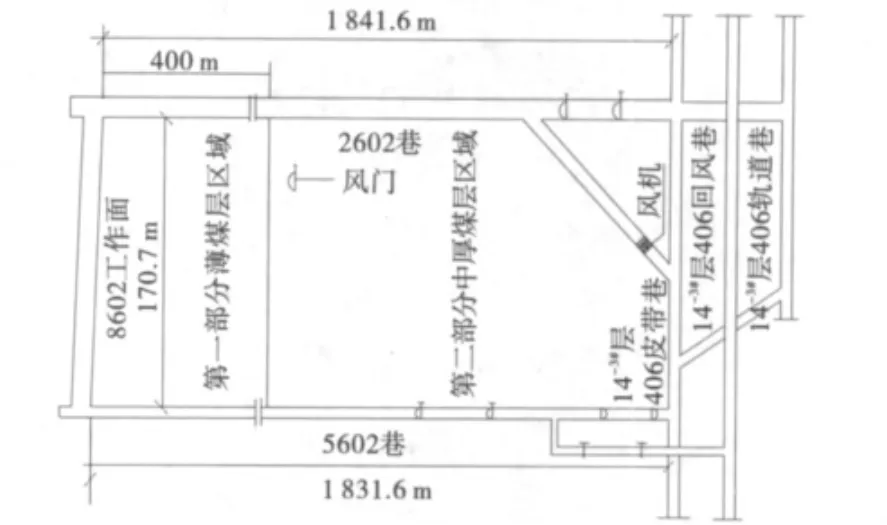

2)方案具体实施。开采14-3#层406盘区8602工作面采用一部刮板输送机配套两台采煤机的方法:将整个工作面沿推进方向上分为两个区域进行开采,如图1所示。即采用与SGW960/800刮板机配套的MG300/701-WD采煤机开采该工作面靠里面400 m的薄煤层区域,工作面推进到400 m位置时,更换成MGTY400/900-3.3D采煤机,开采该工作面靠外面的1444 m,完成工作面正常回采工作。

图1 8602工作面布置及分区域开采范围划分示意图

两种采煤机正常割煤时,采用卧底与割顶相结合方式进行割煤,都采用链轨方式牵引。同时两部采煤机都采用单向割煤方式,沿工作面往返一次进一刀,从尾向头割煤,从头向尾返空刀。前滚筒割顶煤,后滚筒割底煤,一次性采全高,循环进度0.8 m。采煤机正常割煤时,牵引速度控制在5 m/min,返空刀时,牵引速度控制在6.5 m/min。进刀方式都采用端部割三角煤斜切进刀法。当采煤机割通头部煤壁后,把工作面尾部溜子推向煤壁,长度必须大于30 m,弯曲段长度不低于18 m,水平弯曲度小于2.5°。在采煤机从头向尾返空刀时,沿尾部弯曲段溜子逐渐切入煤壁,直到采煤机全部进入溜子直线段达到规定截深,将尾部三角煤壁割通,完成尾部斜切进刀工序。在采煤机进刀后,把未移过的溜子逐渐推向煤壁使溜子成一直线,然后煤机从尾向头正式割煤。

1.4 配套液压支架的选型

由于选配了两台采煤机,若用两套液压支架费用太高,选用一套液压支架必须同时与两种采煤机配套。为了保证两套采煤机的正常生产,有必要对与其配套的液压支架进行选型。

类比该矿同煤层矿压观测资料得到8602工作面的矿压参数参考数值,见表1。

8602工作面合理支护强度可由下式[2]计算

式中:

qt—工作面合理支护强度,kN/m2;

h—采高,m,工作面最大采高取3.5;

γ—顶板岩石容重,t/m3,取 2.5;

k—工作面支护应该支护的上覆岩层厚度与采高之比,取8。

表1 8602工作面参数参考数值表

根据以上计算分析,结合表1给出的参考数值,取最大值950 kN/m2即为工作面合理支护强度。查煤炭工业设计手册[3]可得ZZ6000/17/37型支撑掩护式液压支架的支架中心距为1.5 m,最小控顶距为4945 mm,最大控顶距为5805 mm,端面距340 mm,最大支护强度为1010 kN/m2,最小支护强度为850 kN/m2,所以,支架能够满足支撑顶板的要求。由于支架承受的顶板压力最大为950 kN/m2,而支架自身对底板的压力为55.2 kN/m2,故支架底板承受的压力为1005.2 kN/m2,煤层底板单向抗压强度为700 kN/m2,ZZ6000/17/37型支架的底板比压为2860 kN/m2,能满足抗压要求。将工作面实际条件与ZZ6000/17/37型支架主要参数进行比对分析,得到比对结果见表2,可以发现ZZ6000/17/37型支架能满足开采要求。因此,选择ZZ6000/17/37型支撑掩护式液压支架配套MGTY400/900-3.3D型电牵引采煤机及 MG300/701-WD采煤机,并且配套SGW960/800刮板机,完成对8602工作面薄~中厚煤层的合理高效开采。

表2 煤层参数与支架参数比对表

2 实践应用效果

通过8602工作面6个月的生产实践应用,该方案取得了好的应用效果,实用性强,取得了较好的综合效益。

经过合理选配采煤机14-3#层406盘区8602工作面里面的400 m煤炭就可很顺利采出,这样就可多回收煤炭31万多t吨,提高了煤炭资源的回收率,节约了工时和减少了设备资金的投入。

为同类薄~中厚煤层开采探索出一条合理高效的、可行的解决办法。

3 结论

通过对马脊梁煤矿406盘区8602工作面薄~中厚煤层开采过程中存在的资源浪费问题,对采煤机进行了合理选配提出了采用一部工作面刮板输送机配套两台采煤机合理选配方案。该方案的实施取得了良好的综合效益,减少了资源浪费。为开采本盘区其它工作面及其它类似工作面探索出一种好的办法。按照这种方法,既提高了矿井的回采率,又为以后开采14-3#层406盘区其它回采工作面及其它类似薄~中厚煤层开采探索出一条合理高效、可行的解决办法。

[1]吕 宏,孟国胜,刘旭东.厚煤层综放开采设备选型及配套探讨研究[J].山西焦煤科技,2012(1):28-32.

[2]徐永圻.采矿学[M].徐州:中国矿业大学出版社,2003:342-343.

[3]张荣立,何国纬.采矿工业设计手册[M].北京:煤炭工业出版社,199:562-568.