氨分解炉点火故障的原因分析及对策

2013-07-29赵春辉

赵春辉

(宝钢集团八钢公司安全监督部,新疆乌鲁木齐 830022)

1 前言

2010年9月八钢焦化老区新建氨分解系统投产,此系统煤气和空气以及氨汽均采用三阀组系统实现快速切断,并且采用了远程控制和多种连锁关系,由于受蒸氨系统生产不正常的影响,氨分解系统稳定性差,经常发生点火故障。运行2年多来,通过对点火系统的分析和实验,不断总结和改进,提出了一些改进措施,效果已得到验证,生产趋于稳定。

2 氨分解生产工艺简介

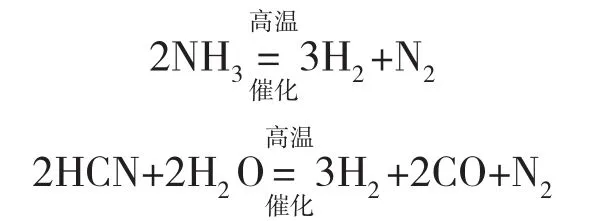

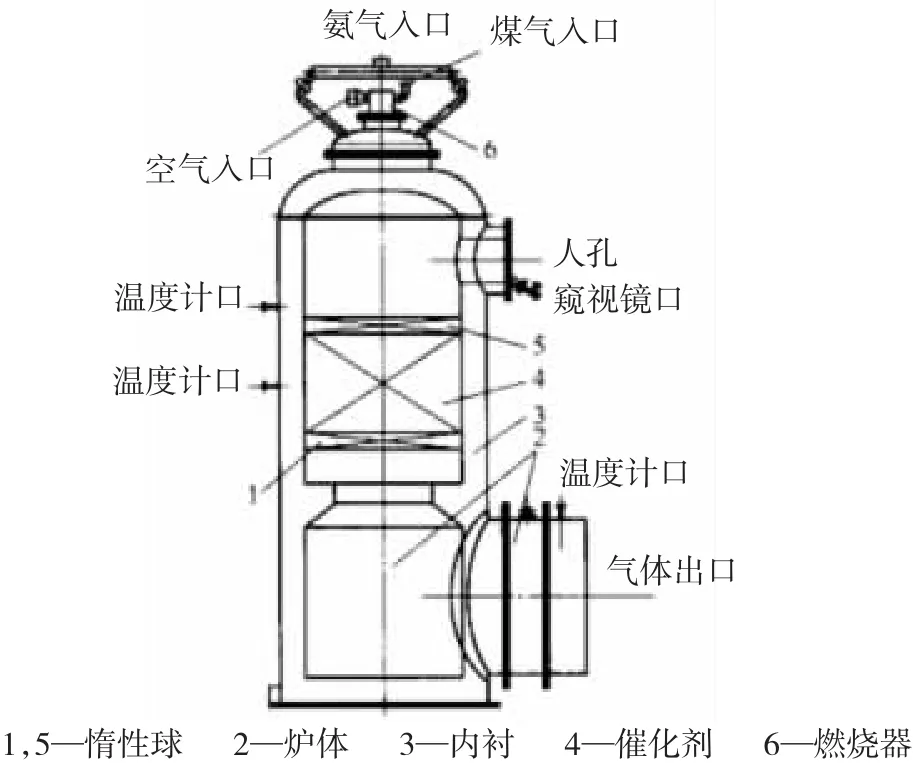

氨分解主要工艺流程图如图1,工艺技术指标如下:

氨汽处理能力:3.3 t/h;

催化床温度:1100~1150℃;

氨分解率:99%;

焦炉煤气用量:约2400 m3/h;

燃空比:1:4.3;

尾气温度:150~200℃;

烟囱吸力:约-150 Pa。

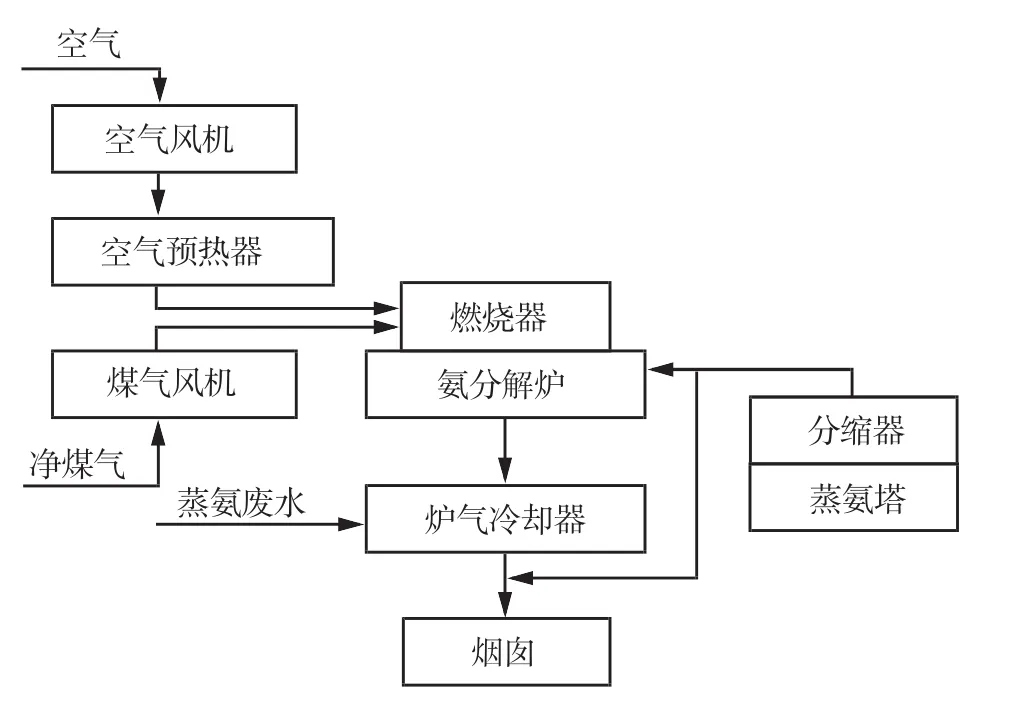

蒸氨塔顶部的氨汽在调节阀的分配下,通过保温管道进入氨分解炉,在催化剂的作用下分解成氮气和氢气,废气经蒸氨废水冷却后由烟囱排入大气。氨分解炉燃烧及点火用煤气、空气都设有切断阀及调节阀,若出现煤气压力、空气压力过低等情况,氨分解炉燃烧器将自动联锁关闭。进入氨分解炉的氨汽,在催化剂和高温作用下,氨汽中的氮化物进行还原分解,生成N2和H2以及CO,见图2。其主要反应如下:

上述反应均为吸热反应,为维持炉内高温,必须向炉内通入焦炉煤气和空气,使其燃烧放出热量,并通过控制煤气量来调节炉温。煤气经煤气增压机增压后进入氨分解炉,煤气燃烧需要的空气经空气风机、空气预热器预热至130℃进入氨分解炉。由氨分解炉产生的高温尾气进入炉气冷却器先用蒸氨废水喷洒冷却,然后进入冷却塔用大量的蒸氨废水进一步降温冷却到200℃左右,通过烟囱排入大气,见图1。

氨分解点火过程一般为:现场操作工接到中控“允许点火”的通知后,启动点火柜上点火按钮,将点火枪放入氨分解炉点火孔内,看到观火孔内检查炉内小火火焰,计算机氨分解控制面板上小火显示灯亮说明点火成功。打开小火火焰监视器氮气保护球阀。若15 s小火未着,程序将自动开启用氮气吹扫阀向氨分解炉炉膛吹扫25~30 s。

图1 氨分解工艺流程示意图

图2 氨分解炉构造简图

3 导致点火故障的原因

3.1 点火喷头堵塞的影响。由于氨分解加热用煤气直接从洗苯塔后采用DN200的管线长距离接入,长度大约400 m左右,且没有保温,冬季极易造成焦炉煤气中的饱和水蒸汽及饱和萘、焦油雾、粉尘等大量析出,而点小火喷嘴处是煤气释放、压力迅速降低的集中点,因此以上杂质常常大量积聚煤气喷头处,造成小火喷嘴堵塞。如图3。

3.2 点火枪的插入位置及操作手法的影响。插入位置过浅,会导致点火枪打出的火花在点火导管内部熄灭;插入位置过深,易导致火花直接进入分解炉中部空间熄灭。只有火花就近打在小火煤气喷嘴喷出的煤气团上,才能点火成功。

3.3 煤气三阀组的影响。三阀组由于操作错误、气源失灵,阀片结垢,传动机构动作不灵活等导致阀门开闭错误,开、闭执行不到位。如图4。

图3 发生堵塞的煤气喷头

图4 被侵蚀的阀门

3.4 空气、煤气的压力、流量设定比例关系的设置不合适。空气、煤气的压力、流量设定过大或过小,均会影响小火点火的效果。压力或流量过大,煤气直接喷入分解炉中部,远离打火点;压力或流量过小,15 s内达不到燃烧比例和浓度。

3.5 氨分解炉顶部的压力控制。氨分解炉顶部压力过大,影响煤气和空气进入,压力过小,甚至形成负压,则易导致煤气或热空气被迅速带走。两种情况均会导致点火失败。

3.6 新疆冬季温度较低,点火枪的电缆及火焰观测器的电缆,在每次开、停机作业时,由于移动频繁,极易发生外皮脆裂损毁,电缆易折断,影响使用。

3.7 火焰监视器由于检修等原因,再安装时,接线装反;由于火焰监测器靠近分解炉顶部,在分解炉内部发生窜漏或内部压力控制不好的情况下,炉顶局部高温易烧毁监视器及其电缆。

3.8 点火操作失误。提前投入氨汽连锁关系和催化床温度连锁关系及空气、煤气比例连锁关系,导致点火无法成功。

4 采取的措施

(1)每次点火前先将点火喷嘴拆下清理,去掉喷头上沾染的污物。

(2)由于点火枪插入深度、打火位置和空间的限制及火花喷溅的方向均可能影响到点火效果,因此在进行多次的纵向、横向及旋转调试,变化角度以后,对多次成功点火的位置用记号笔加以标注,作为今后点火操作的基准点。

(3)在每次检修时,对各快速切断阀和调节阀均进行同步维护。每次开、停工前后对相关管道进行吹扫。每次点火前对所有三阀组进行动作灵敏度和开、闭程度进行单阀逐个确认,之后再进行联动确认。通过以上三个环节确保点火时各阀门方便灵活,正确联动和执行到位。

(4)压力、流量的经验值。每次开工前,中控将煤气增压机前的旁通阀开度开至20%~30%左右,现场按比例同时开动煤气增压机进出口阀,确保煤气增压机平稳开启。调节煤气压力自调阀,控制煤气压力25~26 kPa。调节空气压力自调阀,控制空气压力22~23 kPa。调节时尽量保证空气压力略大于煤气压力约2~3 kPa。煤气流量设定在约300 m3/h,空气流量设定在约1200 m3/h。

(5)点火期间,炉顶宜保持在300~500 Pa的微正压。为此利用原氨分解炉燃烧器顶部的火焰观测孔,安装一个量程3000 Pa的压力表,确保点火期间压力不超过1000 Pa,同时观察尾部烟囱的压力吸力在-100~150 Pa之间。

(6)更换火焰观测器及点火枪的电缆材质为耐低温电缆。

(7)每次开工前确认接线情况,平时加强维护,对火焰观测器的尾线和外壳加保温层,予以隔热保护。

(8)点火前,中控小煤气三阀组连锁投入,确认解除煤气流量连锁,比例取消,催化床温度连锁取消,氨汽连锁取消,放散阀全开(去烟囱),进炉氨气现场阀全关,大、小煤气三阀组、氨气三阀组全部处于关位,中控电脑上点火连锁投入。确认“点火条件满足”灯亮,点击“点火允许”按钮,通知现场操作工点小火。

5 实施后效果

采取以上措施后,氨分解点小火的故障问题基本得到解决,1次或2次即可点火成功。同时,将以上作业要点写入作业指导书,并对中控和现场操作工加以培训,固化为正确的作业行为,由此克服了职工中普遍存在的畏惧点火操作的情绪,缩短了故障停机后的开工时间。

6 今后的改进建议

(1)对煤气整套管线加装保温,并在爬坡处、转向处等多处设置排液点,方便冬季排液。

(2)在煤气增压机前设置一个旋风分离器,进一步分离焦炉煤气中杂质。

(3)在氨汽入氨分解炉前加装一个气液分离器,进一步减少由于管道携带蒸汽或者由于压力下降从氨汽中带入氨分解炉的冷凝水,减少蒸氨工况不稳对氨分解的冲击和损坏,以确保氨分解催化床温度稳定,减少因此而造成的氨分解异常停机频次。