ALSTOM汽机控制系统在岭澳二期核电站的应用

2013-07-26赵先国

赵先国 张 敏

(中广核工程有限公司1,广东 深圳 518124;辽宁红沿河核电有限公司2,辽宁 大连 116001)

0 引言

岭澳核电站二期位于大亚湾核电基地,是我国“十五”期间唯一开工的核电项目。项目采用中广核集团具有自主品牌的中国改进型压水堆核电技术路线CPR1000,建设2台百万千瓦级压水堆核电机组。1号机组已于2010年9月20日成功商运。

岭澳二期常规岛汽轮机由东方汽轮机厂和法国ALSTOM共同生产供货,机组额定功率为1086.94 MW、转速为1500 r/min,为冲动式、单轴、一次中间再热、三缸四排汽的凝汽式核电汽轮机[1]。汽轮机控制系统采用ALSTOM公司提供的P320 TGC-S V2+数字化汽机控制和保护系统。经过近30多年的发展和改进,ALSTOM P320 TGC系统设计理念成熟,硬件设备可靠性高、功能强大、组态方便,已广泛应用于世界各地的核电站和火电站。该系统在国内火电行业如浙江北仑发电厂一期工程[2]、广西来宾 B 电厂[3]、重庆珞璜电厂[4]等都有应用,但在国内核电行业是首次应用。

1 系统构成

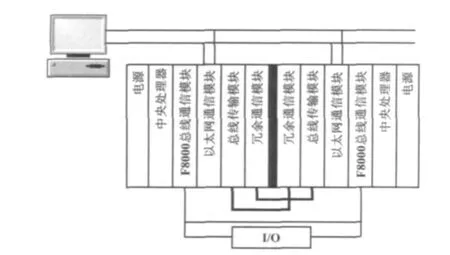

岭澳二期P320 TGC机柜由1面五联柜(GRE001AR~CRE005AR)和1面通信柜(GRE006AR)组成。

五联柜中GRE001AR为通信柜,柜内有负责系统通信的C8075控制器和现场I/O处理模块,用来保证整个网络系统的数据通畅。

GRE002AR为汽机调节和保护控制柜,柜内有负责闭环控制的RX3i控制器、汽机保护功能的C8035控制器,可完成汽机的大部分调节和保护功能,如汽机升速、并网及跳机保护等。

GRE003AR内含专用转速信号采集卡件和专用阀门控制卡件,负责转速信号的处理和高中压调阀的控制。

GRE004AR柜内装有2台历史站、1台HMI(人机接口界面)和1台时钟同步装置,操作员可通过HMI实现就地操作、查看历史曲线,有利于现场调试工作的顺利开展。

GRE005AR为接线柜,负责与外部传感器、阀门等的接线。

机柜GRE006AR主要负责与发电机自动电压调节系统(automatic voltage regulator,AVR)的通信。

机柜详细配置如图1所示。

图1 P320 TGC机柜配置图Fig.1 Configuration of P320 TGC

2 网络结构及特点

P320 TGC系统由三级网络组成,即办公网络、S8000网络和F8000网络。

第一级网络为办公网络,通信协议为TCP/IP,连接工程师站、调试笔记本、打印机和历史站,用于P320的现场调试和HMI画面的打印等。

第二级网络是基于工业以太环的S8000网络,传输介质为光纤,传输速率为10 MB/s,网络协议为以太网TCP/IP。S8000网络连接通信控制器C8075、工程师站、HMI、历史站和发电机自动调压系统(AVR)(发电机侧)。在该层网络操作员可完成各控制器组态的上传和下装,并可实现汽机就地控制,以及与DCS的通信,通信协议为 IEC 870.5.104[5]。

第三级网络是基于WorldFip总线技术的F8000网络,传输速率为2.5 MB/s,双重冗余结构,传输介质为双绞线。WorldFip现场总线源于法国标准的工厂仪表协议(factory instrumentation protocol,FIP)[6],后采纳国际标准(IEC 61158-2)而改名为WorldFip总线,具有实时性、同步性和可靠性等特点[7]。该层网络连接各控制器,并通过通信控制器C8075与第一级网络连接,从而实现数据的双向传输。

3 主要硬件配制特点

P320的主要硬件包含各类控制器、各类功能卡件和工控机等。各类控制器均采用GE公司成熟的PLC集合而成,且冗余配制,硬件成熟可靠,安全性较高,如负责系统通信的C8075控制器、负责开环控制和保护功能的C8035控制器、负责闭环控制的RX3i控制器。各层控制器通过F8000网络实时交换数据。各类功能卡件包括:①安全级别为SIL3级的专业保护卡MPM123跳闸模块;②安全级别为SIL3级的Jaquet公司专用转速采集卡;③EATON公司的VICKERS阀门控制卡。ALSTOM通过对各类硬件的整合,可完成汽机控制和保护所必须具备的各类功能。

3.1 通信控制器C8075

P320 TGC系统使用2块互为冗余配置的C8075控制器。该类控制器由GE Fanuc公司开发的90-70系列标准模块搭接而成,如处理器使用CPX928型PLC。该型号PLC使用80486DX4微处理器、32位浮点、2 MB的用户内存。F8000总线通信模块采用BEM744型总线控制卡,传输速率为2.5 MB/s。以太网通信模块采用CMM742型以太网卡,传输速率为10 MB/s,使用的接口为10Base-T。C8075控制器之间的冗余切换通过BEM713总线传输模块和冗余通信模块RCM711的互联来实现,两个模块之间可以实现实时数据交换和无扰切换。在正常情况下,2块控制器1主1备,同时从F8000网络上读取并处理数据,但同一时刻只有主控制器通过S8000网络和F8000网络传输数据。当主控制器出现故障时,系统能在100 ms内切换到备用控制器。C8075冗余接线示意图如图2所示。

图2 C8075冗余接线示意图Fig.2 Schematic of C8075 redundant wiring

3.2 C8035 控制器

C8035控制器采用GE 90-30系列产品,由CPU、通信模块、I/O模块及扩展槽组成,主要实现汽机保护和开环控制功能。根据功能的不同,C8035控制器采用不同的处理器模块。其中,开环控制选用CPU350处理器。该型号PLC使用80386EX微处理器,主频为25 MHz,用户内存为 32 kB。汽机保护功能选用CPU374处理器。该型号PLC使用AMD SC520型微处理器,主频为133 MHz,用户内存为240 kB。通信模块和I/O模块与RX3i相同。

3.3 RX3i控制器

P320的大部分调节功能都在控制器内实现,如转速调节、汽机同期并网、阀位控制、负荷控制和热应力计算等。RX3i使用PIII IC695CPU310微处理器,主频为300 MHz,用户内存为10 MB,支持多种编程语言,如梯形图、FBD功能块图、ST结构化文本和符号变量编程。其内置1个RS-485端口和1个RS-232端口,支持串行、Genius、Ethernet、Profibus 和 DeviceNet。其中,总线控制器采用IC695BEM342模块,以太网接口模块采用IC695ETM001模块。以太网接口模块具有2个10/100 Mbit/s自适应功能的以太网端口(RJ-45),支持SRT、EGD、Modbus TCP协议。2组控制器通过硬接线连接(1运1备制),每个控制器都从F8000接收数据,仅主控制器向F8000网络发送数据。当主控制器发生故障时,系统能迅速切换至备用控制器。

3.4 MPM123 跳闸模块

MPM123跳闸模块的安全等级为SIL3级,每套汽机控制系统含有3个MPM123模块,分别安装在3个安全通道的背板上。每一通道的MPM123模块可以接收4路模拟信号输入(4~20 mA)。当输入数值超过设定值时,内置继电器输出“TRIP”动作,该通道跳机,同时将获取的数值传送到控制器中。

3.5 历史站、就地HMI和工程师站

与其他厂家的汽机控制系统相比,ALSTOM P320 TGC控制柜内含有历史站和就地HMI,可独立完成对汽机的控制和保护功能[8-10]。每套TGC系统共配制2台历史站,共用1台就地HMI操作员站。历史站是控制系统的网关,负责与DCS通信。历史站内安装有数据库软件ORACLE和专业软件CENTROLOG,具有监视机组所有过程参数和设备状态、报警管理、打印记录、计算、控制、历史数据归档和故障诊断等功能。工程师站内安装有专业组态软件CONTROLCAD,其主要功能为控制流程图(包括逻辑图和模拟图)的绘制、编译、生产和传送。此外,CONTROLCAD还兼有与CENTRALOG进行数据交换的功能。

4 P320 TGC主要控制和保护功能

4.1 转速控制功能

转速控制包含转速给定、升速率选择、临界转速识别与控制和超速试验等。P320控制系统有基本控制(BC)和自动控制(AC)两种速度控制模式。

4.2 加速度限制功能

当汽轮机转速大于98%额定转速,且计算所得加速度在1 s内大于66 r/min时,超速限制保护动作,调门位置指令置0,待动作信号消失后再恢复到正常值。

4.3 一次调频功能

汽轮发电机组在并网运行时,为保证电网的稳定和供电品质,通常投入一次调频功能。当机组转速在死区范围内时,频率调整给定为0,一次调频不动作;当转速在死区范围以外时,一次调频动作,频率调整给定按不等率K随转速变化而变化[11]。在岭澳二期项目中,升速过程中的K值为10%,带负荷后的K值为4%。

4.4 负荷控制功能

负荷控制包含汽机并网带初始负荷、负荷给定、升负荷速率选择及负荷的正常调节。P320 TGC的负荷控制有手动(BC)和自动控制(AC)两种模式。在自动模式下,负荷实测值与负荷设定值比较产生的负荷偏差用于计算蒸汽需求增量,加入频率贡献信号后即产生总蒸汽需求量。总蒸汽需求量受到蒸汽流量和主汽压力限制,形成有效蒸汽需求量。有效蒸汽需求量用于计算阀位、开启阀门,直至负荷升至目标负荷。

4.5 蒸汽流量和蒸汽压力限制

当机组转入负荷模式时,蒸汽流量限制值自动设定为102%,操作员可以根据机组运行情况在主控室改变蒸汽流量限制值。该限值限制了机组最大蒸汽流量。将蒸汽流量限制值与蒸汽压力限制值相比,较小者便为自动负荷控制回路中的负荷上限值。

压力控制的目的是用限制汽机进汽压力的方法来限制蒸汽需求,以限制汽机负荷。压力控制也可由反应堆发出的一个逻辑信号启动,以防反应堆功率超调。

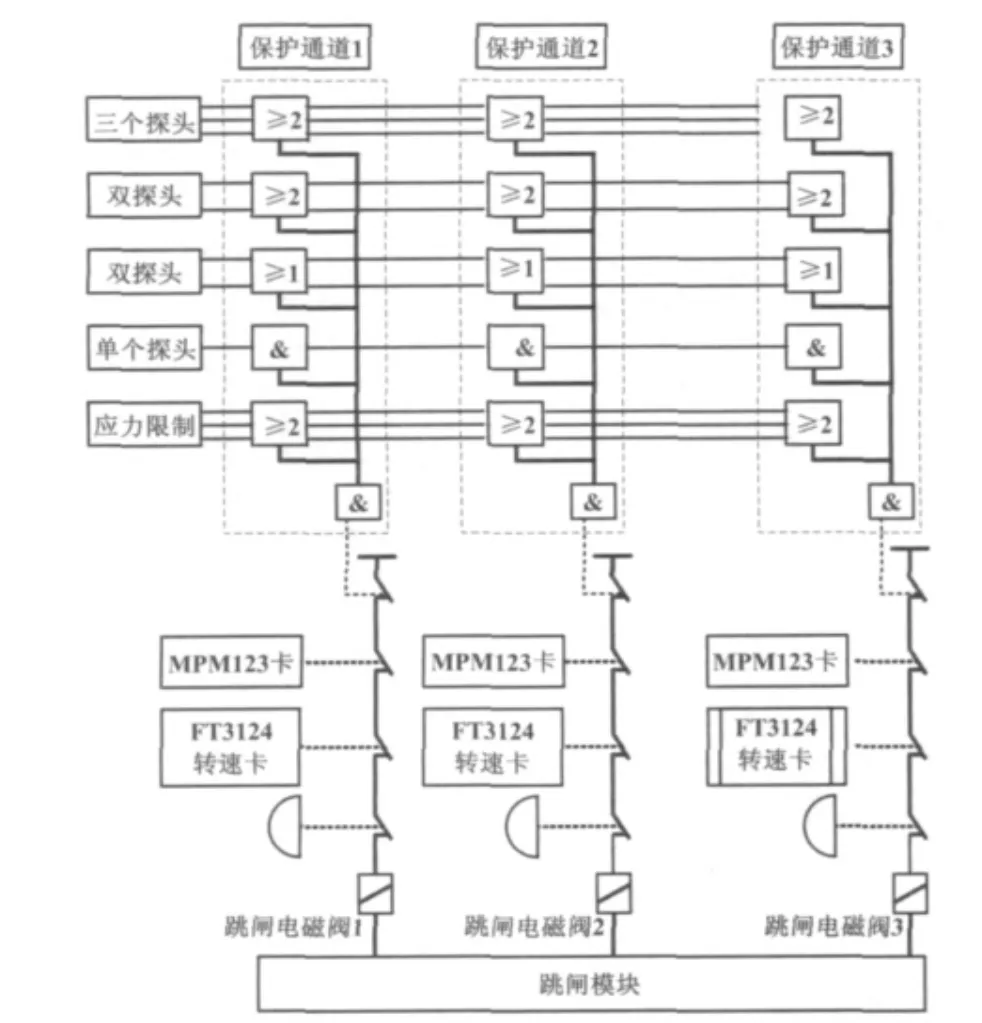

4.6 汽机保护功能

汽机保护模块由3组C8035控制器、安全级跳闸模块MPM123卡、超速保护模块FT3124、安全级跳闸继电器、危机遮断模块等组成,其冗余结构如图3所示。

图3 三重冗余结构示意图Fig.3 Configuration of triple redundant structure

外部跳机信号通过内部总线送到每个保护通道,通道内所有跳机信号串行连接,任意一个跳机信号动作都会导致跳闸电磁阀电源回路断开,本通道内跳闸电磁阀失电打开动作。如果3个跳闸电磁阀中有2个打开动作,则机组安全油将被卸掉,从而实现机组跳机。岭澳二期的跳机信号和超速保护信号有:DCS跳机、高压缸排汽压力高跳机、低压缸排汽压力高跳机、润滑油压低跳机、反应堆跳机、TSI跳机、打闸按钮跳机、润滑油箱油液位计低跳机等。其中高压缸排汽压力高、低压缸排汽压力高、润滑油箱油液位计低等跳机信号直接送到MPM123模块。

5 结束语

本文详细介绍了ALSTOM汽机控制系统P320的硬件配置和主要控制功能。该系统硬件设计紧凑、安全可靠,独特的三重冗余设计提高了机组保护系统的可靠性;软件方面功能强大、操作方便,在机组带负荷后的重要试验中(如超速保护试验、阀门快关试验、快速甩负荷试验)均表现优良,满足核电对安全性和可靠性的要求。本文提及的一些先进的设计思想,如人性化的设计思路、硬件冗余配置的原则、完善的系统功能等,对同类型机组的设计、制造及运行都有很强的借鉴意义。

[1]赵卫国.岭澳核电站二期半速机的技术与维修特点分析[C]//核电站新技术交流研讨会论文集,中国电机工程协会,深圳,2011:573-574.

[2]龚皓.北仑电厂2号机DEH系统介绍[J].浙江电力,1995(3):33-34.

[3]关璇.来宾B电厂2×360MW机组分散控制系统[J].广西电力工程,2000(3):17-18.

[4]张施磊,陈今润,张赟宁.珞璜电厂P320系统事件记录服务器的设计与实现[J].自动化技术及应用,2006,25(1):69 -70.

[5]谢大为,杨晓忠.调度自动化系统中远动技术网络化的实现[J].电网技术,2004,28(8):34 -36.

[6]郭振学,童安民.WorldFIP现场总线特点及其应用[J].自动化与仪器仪表,2005(4):53-54.

[7]张爱兵,杨国田,白焰.基于WorldFip的现场总线接口卡[J].自动化仪表,2004,25(2):40 -41.

[8]王兴武.超超临界百万汽轮机数字电液调节系统的特点[J].电站系统工程,2008,24(6):51 -52.

[9]张华翼.ABB Symphony系统在350MW机组DEH控制系统上的应用[J].东北电力技术,2007(5):31-32.

[10]杨铁强,李今朝.西门子T3000型DEH在台山电厂二期的应用[J].重庆电力高等专科学校学报,2011,16(4):89-90.

[11]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006:311-313.