污水处理刮渣机改造

2013-07-25孙士春

孙士春

一、概述

污水气浮罐下方曝气头通有0.1MPa空气,会在污水中产生气泡,气泡内上升的过程中与污水充分混合,由于气水混合物和液体之间的不平衡,产生了一个垂直向上的浮力,将固体悬浮物带到水面,上浮过程中、微气泡会附着到悬浮物上,到达水面后固体悬浮物便依靠这些气泡支撑和维持在水面。浮在水面上的物体悬浮物连续地被刮渣机清除,刮渣机沿着整个液面运动,并将悬浮物从气浮槽的进口端推到出口端。

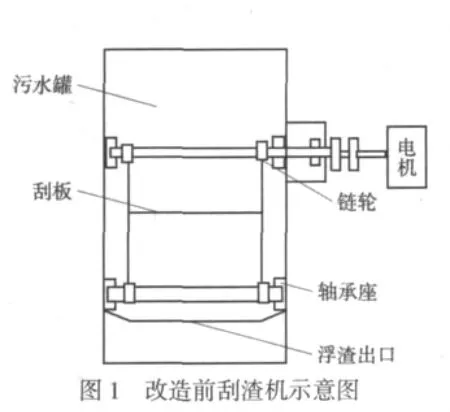

青岛石化检修安装工程有限责任公司污水刮渣机(共6台,含盐系列2台、含油系列4台)由电机直联行星摆线针轮减速机、传动链、牵引链、刮板、传动轴和轨道等组成。电机减速机带动传动轴、牵引链及其上的刮板单向连续运转。刮板使浮渣平稳推到集渣槽内,刮板走在下部时为工作行程,当绕过链轮移动到上部时为空程。两块刮板之间用传动轴来控制链条间距。

刮板工作速度50mm/s,配用电机功率2.2kW、转速1390r/min,行星摆线针轮减速机型号XWED0.75-63-1/385、总传动比385,刮板数量2块。

自2008年投用以来,刮渣机在使用过程中,因溶气气浮罐内有含油、含盐污水,链条、滚子、刮板金属件等腐蚀严重,经常发生链条断裂、刮板倾斜、刮板脱落、刮渣不均匀、异常声响等故障。内部配件锈蚀引起电机负荷增加,因为设备位于污水罐内,检修时需要切罐、加盲板、蒸罐、通风、气体化验等安全保证措施,设备维修难度大。设备一直处于带病运行及停用状态,影响后续工艺处理。

二、故障原因与改造措施

1.链条断裂原因

(1)刮渣机主轴和减速机直连,主动轴通过链条带动从动轴转动。从动轴只靠两边的链条运转带动,如果链条、链轮出现问题,则两边的链条不同步运转,链条易被扯断。

(2)罐内介质多为含盐含油污水,介质复杂。主、从动轴的轴承容易锈蚀而转动不灵活,阻力加大,导致链条断裂、电机过载。

(3)主、从动轴不平行,安装后链条一边松一边紧,调节胀紧装置不起作用,长期运转后链条断裂。

(4)设备轨道锈蚀不平,增加设备运行阻力,易使链条运行脱离轨道,造成刮板卡死而导致链条断裂。

2.刮板易脱落或链板拉歪原因

(1)池内污水腐蚀性较强或池内有大的杂质,使刮板的滚轮锈死或卡死,刮板刮渣时易从连接处拉裂,导致刮板脱落或链板拉歪。

(2)原用的刮板为普通胶皮,长期浸泡在污水池内,变形老化,使刮板变形脱落。

(3)刮板不在支撑架上,容易下坠变形。

3.刮渣不均匀的原因

(1)刮板腐蚀变形,刮渣不均匀。

(2)浮渣太厚。

4.改造措施

2009年起先后对2台刮渣机改造,并将刮渣机的链条、传动轴去除,保留出渣口处主动轴及轴上一个刮板,改为就地刮渣。虽然解决了链条问题,但是起不到刮渣的效果(出渣口有一定坡度,没有水平方向推力,浮渣脱离刮板又落回到主动轴下)。

2011年4月对含油系列一台气浮池刮渣机进行如下技术改造,改造前后结构见图1、图2。

(1)参照美国麦王涡凹气浮刮渣机链条材料,将链条、链轮更换成非金属材料。传动链条节距66.3mm,采用工程塑料制作,中间配有304不锈钢穿杆直径为12mm,自锁式销轴用增强聚酯制造,链条的破断拉力25kN(图3),增强链条的耐腐蚀性,提高链条的承受拉力,避免链条断裂。

(2)在罐壁上开四个对应孔,把支撑沿轴向延伸到罐外,避免在罐内被腐蚀,方便加油保养。根据设备情况,把滚动轴承支撑变为轴与尼龙套配合。在从动轴支撑板上开长条孔,作为链条调节胀紧装置,还用于调节主、从动轴的平行度。

(3)因为支撑外移增加了轴的长度。通过传动扭矩计算,主、从动轴选用1寸不锈钢管制作。为防止链轮和轴轴向窜动,在链轮及支撑套两侧加定位套,用以轴向定位。

(4)刮板材料更换为不锈钢板(0.5mm)与耐腐蚀胶板组合。即上端固定端用不锈钢板与链条固定块连接,刮渣部分用胶板。并将刮板固定在链条固定块上,采用间隙配合以保证刮板空载运行时,刮板翻转。刮板轴向两端定位销限位,防止刮板轴向窜动脱落。这样即保证了刮板的刚度,又使刮板在经过出渣口的坡度时有良好可塑性,保证刮渣的效率。

(5)重新修正轨道,在其上固定安装四氟板,使其工作面平滑。并保证两导轨接口处高低和左右错位差<1.5mm,两导轨同一截面高度差<3mm,两导轨间距差为±2mm,轨道的纵向直线偏差≤±3mm,轨道纵向水平度≤1/1000mm,两平行轨道接头位置应错开布置,其错开距离应大于轮距,保证链条运行的平稳性。

(6)增加刮渣次数(由原来每运行10min停30min,改为运行15min停20min),避免池中的浮渣积累过厚,增加设备运行阻力,导致链条断裂。

(7)安装调整后,应确保主、从动轴无轴向窜动,主、从动两键槽要开在同一位置,两条牵引链条松紧度相等,刮板位置应同步,保证从动轴平行度及主、从动轴与轨道垂直度。

三、效果

第一台刮渣机改造投运后运转平稳。后又对其他5台刮渣机进行同样改造,运转效果良好,噪声小,能够满足生产工艺要求,及时刮掉气浮池表面浮渣,达到刮渣90%的效果,为装置后序的浮渣、油泥的处理提供了保证。

W13.04-22