PVC干燥系统的运行优化总结

2013-07-24张喜伟

张 睿,张喜伟

(新疆华泰重化工有限责任公司,新疆 乌鲁木齐 830019)

干燥是PVC树脂生产中的重要环节,直接影响着树脂生产的能耗和质量。我国从20世纪50年代开始工业生产聚氯乙烯,最早采用气流干燥器进行树脂干燥, 70年代后期日本开发了卧式多室内加热沸腾床一段热风干燥技术,80年代我国部分厂家引进该装置并广泛使用。近几年来我国聚氯乙烯行业迅速发展,全国PVC生产厂家都先后采用了各种干燥技术。我公司自2003年项目建设以来先后采用了气流旋风干燥技术及内加热式两室沸腾床一段热风干燥技术,在干燥系统的运行过程中,遇到了许多问题,现就运行及干燥系统优化改造情况做一简单总结。

1 气流 - 旋风干燥床与沸腾干燥床的区别

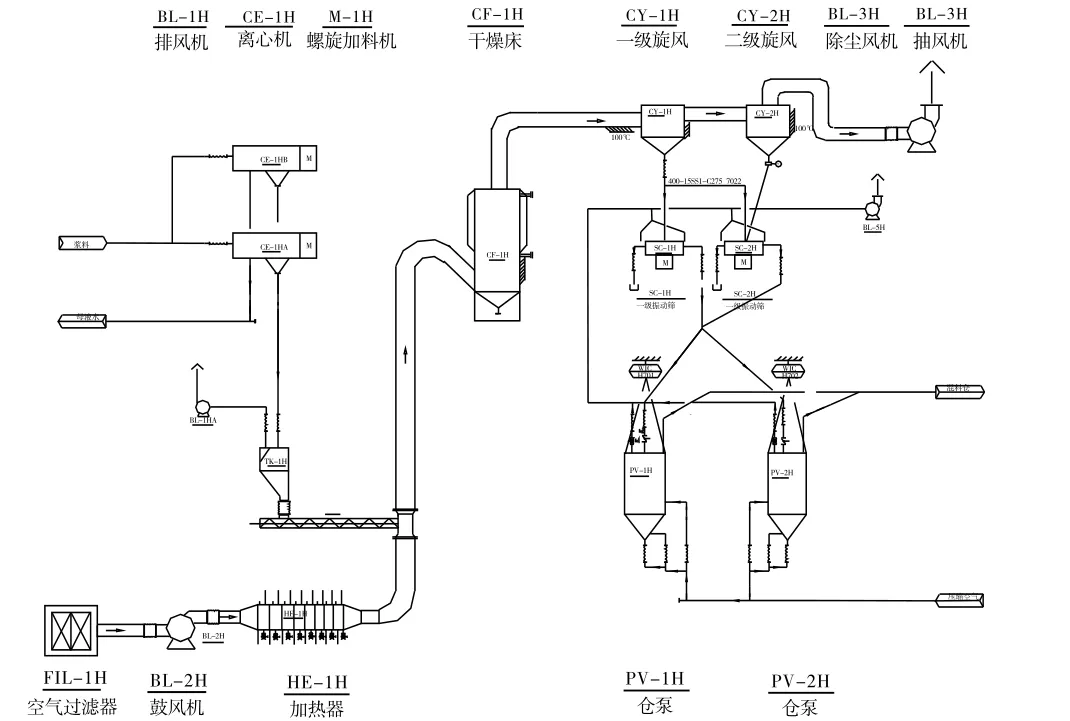

1.1 气流 - 旋风工艺概述

20世纪80年代中后期,北京化二的旋风干燥技术在国内开发成功,使国内的干燥技术得到一定程度的提高,目前,旋风干燥技术应用得比较广泛,装置最大能力为8万~15万t·a-1。工艺流程为:PVC浆料经离心机脱水后,疏松型树脂的含水量在20%~25%之间,湿树脂由螺旋输送器送入气流干燥器底部的加料段,空气过滤后由鼓风机输送经散热器加热后进入气流干燥器,湿树脂与热空气相遇后顺流接触,树脂粉均匀分散悬浮在气流中,此时传热、传质面积很大,热量从热空气传给树脂粉,在几秒钟内,树脂表面的水分即被迅速除去。从气流干燥器出来的热空气带着湿树脂颗粒高速从切线方向进入旋风干燥器进一步干燥。物料在旋风干燥器内旋转上升,继续与热风进行传热与传质。由旋风干燥器顶部切线方向排出的湿热空气和树脂进入两个串联的旋风分离器,湿热空气经引风机排入大气,旋风分离出来的树脂含水量在0.5%以下,经振动筛筛分后由仓泵密相输送或罗茨鼓风机稀相输送至料仓包装入库。

图1 气流 - 旋风工艺流程图

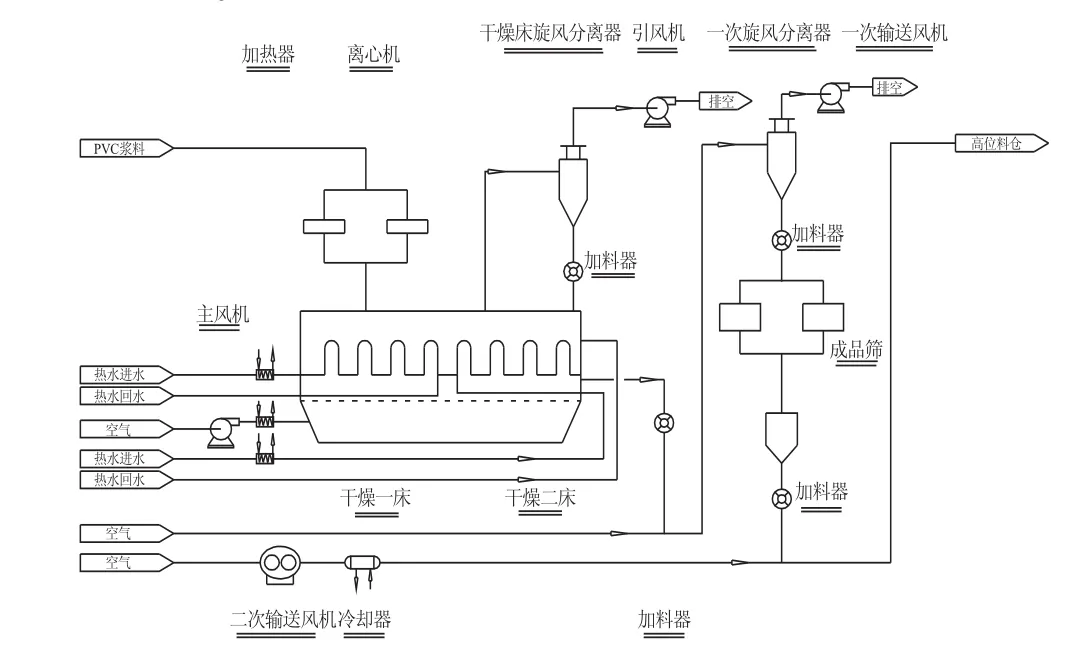

1.2 内加热式二室沸腾床工艺概述

天津大沽化工股份有限公司在消化吸收国内外技术的基础上,自行开发了新型的内加热式两室沸腾床一段热风干燥技术,单台干燥床的能力可达10万~20万t·a-1。沸腾床根据树脂干燥原理,用隔板将干燥床分为前后两室:前室设计为恒速干燥阶段,物料水分由离心机分离后的25%降至树脂临界含水量3%左右,后室设计为降速干燥阶段,物料含水量由3%降至成品树脂要求0.3%。为了提高传热效率,前室内热管采用低压蒸汽(0.08MPa)加热,后室内热管采用热水加热。在工艺控制方面,改装置为负压操作,床体上装有的多处测温点可及时准确地反映床上部、中部、下部等不同高度处物料的温度分布及床内物料沸腾情况;安装的多处测压点可根据压差准确地监控床内料位高度。根据温度、压差的变化,自动调节风温、风量,使干燥床能够达到最佳。

图2 内加热式二室沸腾床工艺流程图

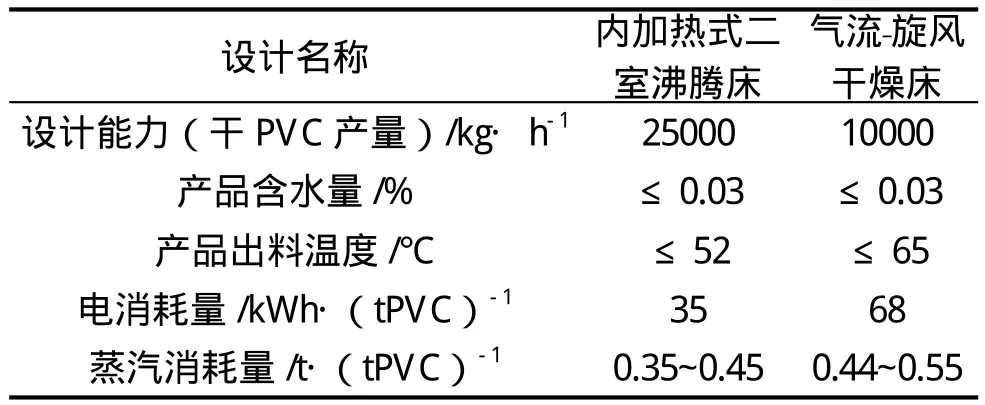

1.3 工艺技术参数对比

沸腾床与旋风床的比较结果见表1。由表1可知,旋风干燥床最大的生产能力为单套8万t·a-1,而内热式沸腾干燥床的生产能力较大。随着PVC生产规模的扩大,使用大型干燥设备是必然的趋势。与旋风干燥床相比,沸腾干燥床设备占地少,能耗低,工艺操作简单,操作过程均采用全自控DCS控制。

表1 沸腾床与旋风床各项指标的比较结果

2 旋风干燥技术运行中存在的问题及解决措施

自2006年气流 - 旋风干燥系统投用后,在生产运行过程中发现装置存在一些问题,PVC杂质尤其是黑黄点杂质的控制非常困难。经过对生产过程的仔细分析,黑黄点杂质主要是由气流干燥管底部集料和离心机进料管树脂结块造成的。同时,仓泵运行过程中排气管线堵塞,导致振动筛处跑料,粉尘较大,现场工作环境差。二级旋风内集料需定期清理。以上问题严重制约了生产,针对上述问题,我单位对气流 - 旋风干燥系统进行了多次的技术改造。

2.1 旋风干燥系统的工艺改造

(1)针对干燥系统杂质控制困难的情况进行排查,分析判断杂质产生的主要原因为气流干燥管底部集料、离心机脱水效果不好,湿树脂含水量大及主风机风量小,风压偏低。解决措施:将离心机工作频率由厂家推荐使用值40Hz提高到45Hz,经分析湿树脂含水量由27%降低至25%以下, 将空气加热器散热片由10组改为8组以降低风阻、提高风量;定期对干燥系统进行检查清理,每10d对干燥系统进行停车清理,主要对气流干燥管底部弯头进行清理,防止气流干燥管底部弯头长时间集料造成树脂杂质超标。

(2)将仓泵顶部排气管线改造延伸至干燥一次旋风进口,改造后干燥排气管线为负压,排气过程中带出的树脂颗粒进入旋风分离器,减少了现场PVC树脂颗粒的排放,改善现场环境。

(3)二级旋风底部增加旋转阀,定期将二级旋风分离器底部料斗内集料通过旋转阀底部管线送至干燥震动筛处回用。避免了二级旋风底部集料时间过长树脂变色无法回收利用。

(4)D6MC离心机在运行过程中进料管外壁经常磨出塑化物。在进料过程中由于物料在高速旋转的转鼓的带动下对静止的料管产生了切线方向的剪切力,一旦螺旋内壁积聚塑化物,浆料流量不稳定时很容易造成进料管剪断。针对离心机进料管易断现象,对D6MC离心机进料管进行了优化改造,增加进料管冲洗水,改造后进行了多次进料管拆检,进料管外均无塑化物黏结现象。

3 内加热式二室沸腾床干燥技术运行中存在的问题及解决措施

自2010年内加热式二室沸腾床干燥系统投用后,在生产运行过程中发现装置中存在一些问题:(1)干燥床满负荷运行15d以上产品质量波动,杂质粒子多,颜色多为浅灰色树脂颗粒;(2)一次输送风机出口带料;(3)干燥床二段温度不易控制,床温波动大;(4)装置负荷大时粉料输送部分罗茨风机负荷过载,频繁跳停。以上问题严重制约了生产,针对上述问题,我单位对内加热式二室沸腾床干燥系统进行了多次的技术改造。

(a)针对干燥床生产负荷低,提量困难,产品质量波动的问题进行排查发现,干燥床运行负荷提升后干燥床二段风室有漏料现象,树脂长时间在二段风室停留受高温影响变色后带入干燥床内导致PVC树脂杂质超标。采取措施:(1)将干燥一段风室与二段风室之间两侧活动隔板各拆除一块,以达到提高干燥床二段风量的目的;(2)将干燥主风机进口空气预热器及空气过滤器内过滤棉拆除,降低风阻,提高风量。采取以上措施后干燥主风机风量由 70000m3·h-1提高至 85000m3·h-1,干燥床处理能力达到20万t·a-1,连续运行6个月产品质量平稳,满足了装置长周期、满负荷平稳运行的要求。

(b)针对一次输送风机出口频繁带料的现象进行分析,主要原因为一次输送旋风分离器风压低,风量不足。采取措施:清理一次输送旋风过滤器内滤棉,合理控制一次输送旋风分离器进口压力在-3.0~-5.0kPa,当一次输送旋风分离器进口压力控制低于-2.0kPa时一次输送风管容易因为风量不足而堵塞,当一次输送旋风分离器进口压力控制高于-7.0kPa时一次输送风机出口带料,采取以上措施后杜绝了一次输送风机带料现象。

(c)干燥床二段温度主要为热水控制,热水阀门原设计为DCS操作人员根据床温手动控制,床温波动幅度较大。将热水阀门与干燥床二段温度连锁,增加一自控程序,设定温度低限与高限,当干燥床温度到设定低限时热水升温阀门打开,干燥床温度达到设定高限时热水阀门关闭。改造后干燥床温度由程序控制,床温控制平稳,产品质量稳定。

(d)在罗茨风机出口PVC粉料输送管线上增加压缩空气管线,向PVC粉料输送管线内通入压缩空气,技改实施后,未发生输送管道堵塞与罗茨风机设备跳停。

4 干燥系统存在的问题及今后的改造方向

4.1 气流干燥器改造

存在问题:气流干燥器底部弯头处经常积料,时间一长物料分解变黄,出现周期性的杂质粒子数超标,需要定期进行清理。

改造措施:气流干燥器底部弯头下方处增加积料器,将离心机后树脂输送由螺旋绞笼输送改为开放式震荡给料器输送,震荡给料器与气流干燥器之间用旋转阀连接,保证湿树脂均匀进入气流干燥器内,避免进料量不匀造成气流干燥器底部积料。

4.3 蒸汽冷凝水回用

现状:干燥系统的蒸汽冷凝水直接排放至母液水槽中,经生化处理后回用至循环水补水。

改造措施:增加蒸汽冷凝水回收装置,蒸汽冷凝水收集到冷凝水槽,通过新增水泵经过滤器除去微量的铁,将蒸汽冷凝水补充至聚合热水槽,作为热水槽的补充水,既不浪费水资源,又利用了这部分水的热量。

[1] 高万升,杨柳.悬浮干燥蒸汽冷凝水的利用[J].中国氯碱,2002(9):43-44.

[2] 郝继胜,李永新.PVC离心干燥系统的改造[J].中国氯碱,2006(5):32-33.

[3] 邴涓林,黄志明.聚氯乙烯工艺技术[M].化学工业出版社,2010.244.