浅谈数字化橇装增压集成装置在长庆油田的应用

2013-07-24朱玉洪马玉宁

朱玉洪 马玉宁 和 泷

(长庆油田分公司,陕西 延安 716000)

1 撬装增压装置概述

撬装增压装置是将油气分离、缓冲、加热、增压等功能组合在一个撬装板上的装置。该装置由分离缓冲空间、水套加热空间、两台油气混输螺杆泵、二个电动换向三通阀、一个调节阀和相应的管路、阀门等组成。

1.1 橇装增压装置基本结构组成示意图

装置装配了远程终端控制系统,实现实时数据采集、流程实时监控,故障自动报警,智能控制等数字化管理功能,达到了智能化和一键式操作。

1.2 橇装增压装置的功能

1.2.1 正常生产流程

(1)加热增压

图1 橇装增压装置基本结构组成示意图

油井采出物(含水含气原油)由各井组输至增压站场,经总机关混合、自动收球装置收球、快开过滤器过滤后,进入装置加热区加热至3 5~5 0℃,通过混输泵增压外输。

适用范围:装置燃烧系统有单独的燃料供给(如套管气)。

(2)加热缓冲增压

油井采出物(含水含气原油)一部分通过混输泵增压外输,另外一部分进入装置缓冲分离区进行气液分离,分离出的干气作为装置加热区燃料使用,此段油气混合物经混输泵增压外输。

适用范围:装置主推生产流程。

表1 数字化增压撬投用前后井组回压对照

表2

(3)不加热不缓冲增压

油井采出物(含水含气原油)由各井组直接通过混输泵增压外输。

适用范围:环境温度较高等不需要加热的场合,也适用于投产作业箱原油外输。

1.2.2 辅助生产流程

(1)加热不增压

油井采出物(含水含气原油)由各井组输至增压站场,不增压直接外输。

适用范围:所在增压站场与下一站高差不大、距离较近的场合,且装置燃烧系统有单独的燃料供给(如套管气)。

(2)投产作业箱(可选)

油井采出物(含水含气原油)由各井组输至增压站场,不增压直接输至投产作业箱。

适用范围:非正常生产状态下,如混输泵检修(装置检修时推荐原油通过装置大旁通进入投产作业箱)。

2 橇装增压装置在长庆油田的应用及评价

数字化橇装增压集成装置于2 0 0 9年6月安装投运,从目前长庆油田各厂根据现场生产实际运行情况来看,合理设置了橇装增压装置的控制参数及报警参数,主泵采用定量(3 5-4 0 c m)参数控制启停,辅泵通过缓冲区压力(0.4-0.4 5 M P a)进行控制启停,保持缓冲区液位和压力稳定,通过智能控制系统实现多种工艺流程切换,确保装置平稳运行,取得了如下几方面的效果:

2.1 降回压效果较为明显

(1)长庆采油一厂数字化增压撬装置未投用前,诸多井组处于黄土高原山大沟深处偏远位置,进增压点或转油站因井口回压高造成井口泄漏和管线破损等因素严重影响油井单井产量,势必采用罐车拉运的生产模式。在原油拉运过程中也暴露出潜在的安全隐患:罐车行驶过程中的安全问题、拉运过程中原油流失问题、冬季原油加热问题、车辆成本费用问题、装卸油过程中的环保问题、计量问题等。

(2)采用数字化增压撬装置后,该装置将油气混合物的过滤、加热、增压、控制、分离、缓冲等功能集成、创新,通过智能控制系统实现多种工艺流程切换,偏远井组原油实现了密闭输送,精准计量。在冬季也不会因为天气等原因影响原油的输送。特别适用于偏远井组低渗透油田的油气混合物混输站场。

2.2 减少占地面积

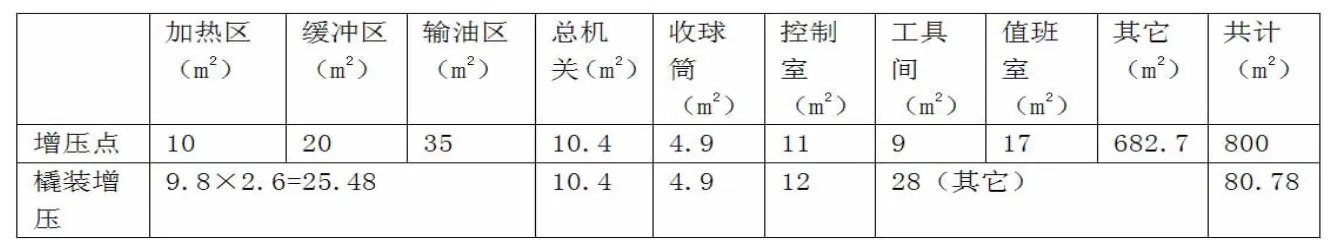

如表2所示分别给出了站点及橇装增压大致的占地面积对比情况。

从表中数据,可看出橇装增压装置占地面积仅为增压站的1 0%,与增压点相比,节省占地约7 2 0 m2,大大节省了占地面积。

2.3 缩短了建站周期

增压、转油站点的建设工期一般在3-6个月,且成本高、工程复杂,对人力物力资源需求量大。而橇装增压装置投运前,已由生产单位提前集成组装完成,仅需运往现场连接管线流程5-1 5天即可投运使用,大大缩短了建设工期,减少投产成本、降低劳动强度,简化了工程建设工艺流程。加快了油井从投用到实现外输、计量的同步进行。

2.4 节约人工成本

常规增压点需要4人两班倒驻守,维修岗1人,而数字化增压撬装置实现了无人驻守。按照"井站一体化"的运行模式,以站控为基本生产单元,实现对增压撬及周边井场的数字化管理和监控,使站控岗在值班室就可清楚掌握增压撬在井场生产运行情况和相关数据,节约了人工成本和减轻员工的工作量,提高了工作效率,经济效益显著。

2.5 降低劳动强度和安全风险

在原运行模式下,增压站运用传统的增压输油工艺,管线繁多、流程复杂、占地面积大,站内的日常运行维护需3-6名驻站员工才能完成。投运后,利用增压橇体积小、流程简单、操作方便的优点,实现了关键参数在线实时智能监控,故障智能预警处理等功能,站控系统转移至站控中心集中管理,减少硬件设施需求量的同时,进一步降低了员工的劳动强度和安全风险。

长庆油田首台数字化橇装增压集成装置自2 0 0 9年6月下线以来,通过近几年使用后相比油田原有增压点节约占地面积6 0%以上,缩短设计和建设周期5 0%以上,减少增压点直接和间接工程投资2 0%以上,经济效益和社会效益相当可观。目前已经形成2种处理量、3种压力等级共1 2个规格的系列化产品,在长庆、大庆油田推广应用1 4 0余台,被股份公司高度评价为示范引领了中国石油油气田一体化集成装置的研发和推广。

3 存在问题及下步建议

3.1 存在问题

由于气量过大,泵长期工作,低液量无法对泵进行及时降温保护,导致两台泵减速箱与电机连接处密封圈有所磨损,出现轻微的机油滴漏现象;

3.2 注意事项

(1)由于初期管线改建,井上来油含杂质较多,尤其冬季扫线导致大量石蜡堵塞过滤器,需经常清理;(2)冬季户外温度较低,为防止混输泵因冻结而过载保护,导致无法启动,需定时盘泵。

3.3 建议

(1)希望油区区块提高产能进液,将更有利于装置的运行;根据实际产液量更换排量相符合的输油泵。(2)加强进橇装增压装置的井筒管理,降低气量,避免气体影响导致计量精确度下降。(3)建议对加热区及缓冲区间的隔板进行检测。

结语

撬装增压装置具有功能高度集成、结构紧凑,满足多种工艺流程要求,适用性强;便于标准化建设,外形美观、占地空间小、可有效缩短建设周期,提高建设质量,具有重复利用性;通过所配R T U系统实现远程终端控制,满足油田数字化管理要求;通过推广应用新技术新产品,实现清洁操作,美化站场环境;通过采用高频翅片管、高效节能燃烧器等,实现伴生气就地利用,传热效率高、节约能源、减少排放、降低能耗;操作简单、安装维护方便及运行安全可靠等诸多特点,一个橇装增压装置就能替代一个中小型增压点,具有良好的节能效果以及显著的经济和社会效益。

[1]苟永平.国内首台数字化橇装增压集成装置填补技术空白[Z].石油与装备.

[2]何茂林.数字化橇装增压集成装置研制与应用[J].中外能源,2010.

[3]王文武.橇装增压集成装置的研究、应用与展望[J].石油工程建设,2010.