混合制冷天然气液化工艺模拟及优化研究

2013-07-23中海石油气电集团有限责任公司花亦怀

中海石油气电集团有限责任公司 花亦怀 张 春

小型天然气液化装置具有投资省、建设周期短和见效快等优点,可用于开发边远及零散气田。该类型天然气液化装置不仅可用于大型LNG接收站的建设,还可用于部分城市的事故调峰,具有良好的经济意义。

珠海液化天然气项目是中海油第一套天然气液化装置,位于广东省珠海市横琴岛小横琴山西侧,其气源来自中海油在南海上的油气田:惠州21-1、番禺30-1和番禺34-1。该液化装置不仅可为珠海和中山等城市提供调峰及应急气源,同时还可为中海油开拓城市燃气市场提供灵活的LNG资源,对于中海油小型天然气田及伴生气田的开发具有重要的意义。

1 工艺流程

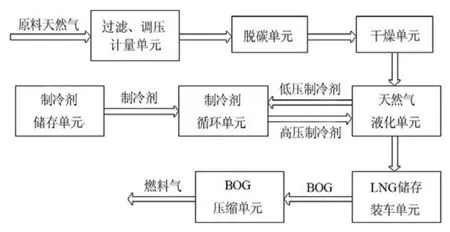

珠海LNG工厂将由界区外引入工厂的天然气经调压计量、脱碳、干燥及液化等一系列处理过程,将天然气液化后送入储罐储存,经泵送装车出厂。其工艺流程框图见图1。

图1 珠海LNG工厂工艺流程示意

该液化装置的设计年供气量为2亿m3,日液化量为60万m3,设计弹性为50%~110%,生产年限为15年,年运行时间为8 000 h。

天然气液化部分是整个液化装置的核心。通过对比各种液化流程并结合现有条件,其液化工艺选用美国Black&Veatch公司研发的PRICOR工艺流程。整个液化工艺包括天然气液化单元和制冷剂循环单元,工艺流程如下:

净化后的天然气进入冷箱,并沿冷箱向下流动,冷却至-48 ℃左右后,引出冷箱进入重烃分离器,以分出其中的重组分。分离后的原料气返回冷箱进一步冷却,-152 ℃的LNG自冷箱底部流出,经节流进一步降温至-161 ℃左右后进入LNG储罐储存。

PRICOR工艺采用一种简单闭式制冷循环。制冷剂循环流程如下:自冷箱顶部流出的低压气相制冷剂(0.28 MPa),经一级压缩机增压至1.65 MPa后进入级间冷却器及级间分液罐。分离出的气、液相制冷剂分别经二级压缩机及冷剂泵增压至4.0 MPa后混合,经冷剂冷凝器、分离器进一步冷凝分离后,分别进入冷箱。气相制冷剂以其自身压力进入,液相制冷剂则由冷剂泵注入。

高压气液相制冷剂在冷箱内部汇合,并沿冷箱向下流动,经低压制冷剂冷却至-149 ℃左右后由冷箱底部流出,然后经节流阀进一步降温降压为-151 ℃左右的低压制冷剂。液相低压制冷剂进入冷箱底部,在冷箱中向上流动,吸收原料气和高压制冷剂的热量。自冷箱顶部出来的低压气相制冷剂依次进入冷剂压缩机吸入罐及冷剂压缩机,完成整个制冷剂循环。

2 流程模拟

天然气液化流程的模拟,即对液化流程进行稳态的热力和物料衡算,确定液化流程各节点的热力参数及流程的重要性能指标,既是对液化流程进行系统分析的重要手段,也是天然气液化流程参数优化分析的基础。本文采用化工模拟软件HYSYS对珠海天然气液化工艺进行了模拟计算。

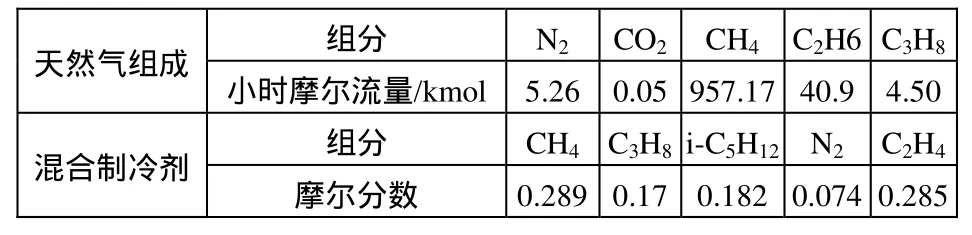

天然气及制冷剂的组分数据见表1。原料气的压力为4.34 MPa,温度为50 ℃。

表1 天然气及制冷剂组分参数

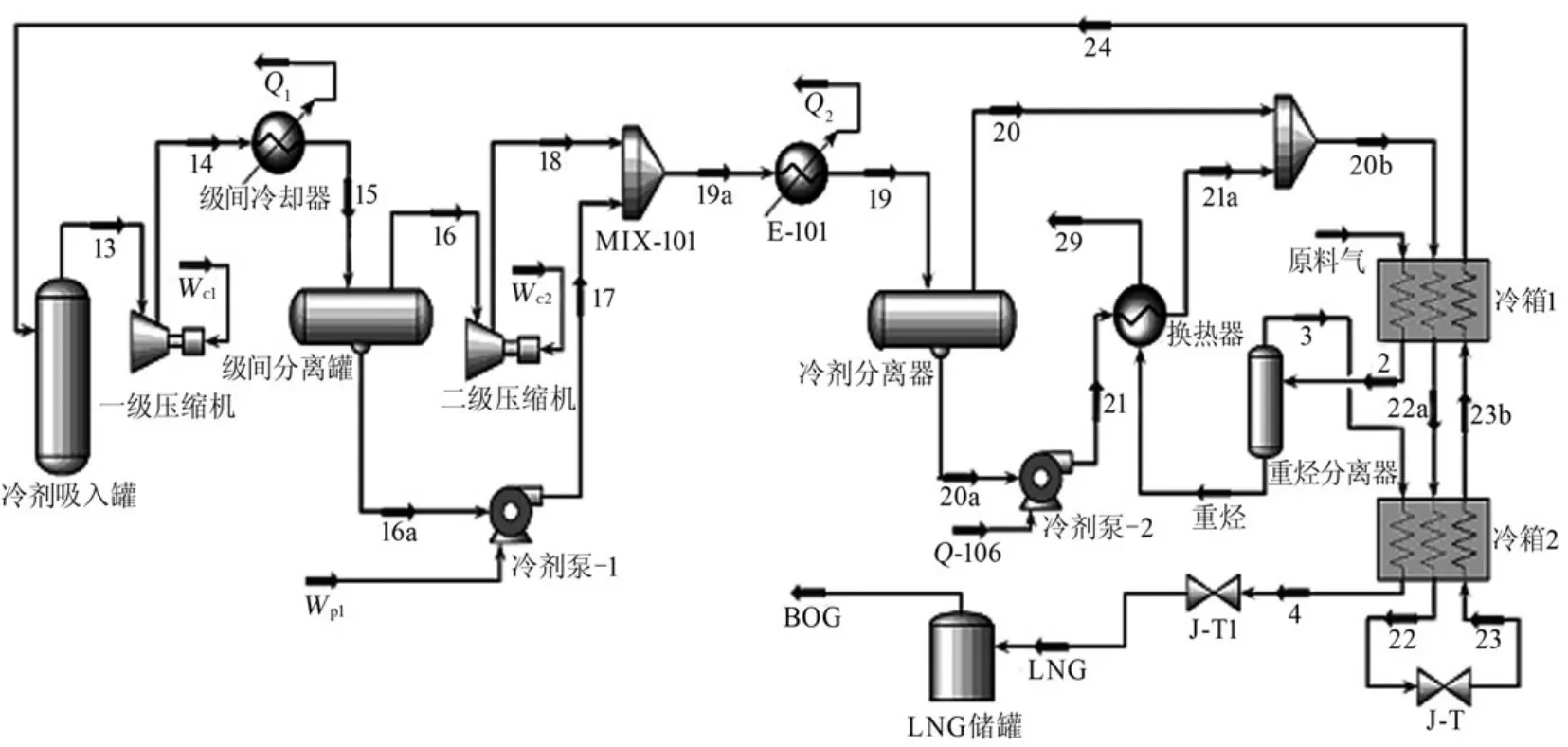

结合设计基础数据,对珠海天然气液化工艺进行了模拟计算,模拟流程见图2。

图2 珠海天然气液化工艺模拟流程

3 敏感性分析

在混合制冷剂液化工艺中,一方面由于天然气和制冷剂均为混合物,另一方面由于工艺中涉及众多设备,整个工艺较为复杂,影响参数较多,主要有:

(1)天然气入口压力、温度和各组分的摩尔含量;

(2)LNG的储存温度及压力;

(3)高压制冷剂的压力和温度;

(4)低压制冷剂的压力和温度;

(5)混合制冷剂的组成等。

本文分析了以上参数对流程性能指标的影响,选用的指标主要有压缩机和冷剂泵的耗功、冷却器的制冷负荷及换热器中低压制冷剂的制冷量等。各指标的计算公式见表2。

表2 流程性能指标参数的计算公式(符号含义)

说明:根据目前的原料气组分,预计装置中不会有重烃产生,故分析时做了简化处理,去掉重烃分离器,冷箱用一个多股流换热器代替。

3.1 天然气入口压力和温度的影响

3.1.1 天然气入口压力的影响

由热力学知:天然气的入口压力越高,越容易液化。保持其它参数不变,改变天然气入口压力,流程中只有一级压缩机耗功Wc1、级间冷却器制冷负荷Q1及低压制冷剂的制冷量Qmr发生变化。

随天然气入口压力的增加,天然气的焓值降低,因LNG储存条件不变,故液化天然气所需的冷量减少,即低压制冷剂的制冷量Qmr减少。相应地,冷箱中低压制冷剂出口温度降低,一级压缩机进出口温度随之降低,在进出口压力不变的条件下,焓差(h14-h13)减少,制冷剂流量不变,故一级压缩机耗功Wc1减少。出口温度一定,随入口温度的降低,焓差(h15-h14)减少,级间冷却器制冷负荷Q1降低。由此可见,增加天然气入口压力对于降低运行成本是有利的。

3.1.2 天然气入口温度的影响

随天然气入口温度的升高,天然气越不容易液化。保持其它参数不变,改变天然气入口温度,流程中只有一级压缩机耗功Wc1、级间冷却器的制冷负荷Q1和低压制冷剂的制冷量Qmr发生变化。

天然气入口温度升高时,天然气焓值增加,因LNG储存条件不变,故液化天然气所需的冷量增加,即低压制冷剂的制冷量Qmr增加。相应地,冷箱中低压制冷剂出口温度增加,一级压缩机进出口温度随之增加,在进出口压力不变的条件下,焓差(h14-h13)增加,一级压缩机耗功Wc1增加。出口温度一定,随入口温度的升高,焓差(h15-h14)增加,级间冷却器的制冷负荷Q1增加。

由此可见,天然气入口温度的升高对流程性能指标优化不利。在天然气入口温度较高时,应采用预冷的方式(如丙烷预冷)先使天然气冷却,然后再进入液化流程。

3.2 天然气组成的影响

在原料气和制冷剂流量不变的条件下,随天然气中甲烷含量的增加,低沸点组分含量增加,天然气在相同的储存压力和温度下不易被液化,天然气的液化率降低,LNG产量减少,天然气消耗的冷量减少,故低压制冷剂的制冷量Qmr减少。结合前述分析知,制冷剂循环中焓差(h14-h13)、(h15-h14)均降低,一级压缩机耗功Wc1和级间冷却器的制冷负荷Q1均减少。

由此可见,天然气中甲烷含量的增加对流程性能指标优化不利。在珠海LNG工厂中,从净化单元出来的原料气主要由甲烷、乙烷组成,另外还含有少量的氮气和丙烷。

从设计的角度考虑,储存条件一定时,适当地减少甲烷含量有利于提高天然气的液化率,减少原料气的消耗量。

3.3 高压制冷剂压力的影响

保持流程中其它参数不变,分析高压制冷剂压力对低压制冷剂的制冷量Qmr、流程耗功及冷却器制冷负荷的影响。

随高压制冷剂压力的升高,各参数的变化规律如下:

(1)混合制冷剂的焓值h20b降低,故焓差(h20b-h22)降低,高压制冷剂消耗的冷量降低,低压制冷剂的制冷量Qmr随之降低。

(2)相同温度条件下,高压制冷剂压力越高,越容易液化,故节点19的液化率增加。

(3)低压制冷剂出口温度降低,压比不变,一级压缩机进出口焓差(h14-h13)减少,故一级压缩机耗功Wc1减少;二级压缩机耗功Wc2及冷剂泵-1耗功Wp1均增大;由于节点19的液化率提高,冷剂泵-2的流量增大,耗功Wp2也增大;流程总耗功W增大。

(4)节点14的温度降低,出口温度不变,故级间冷却器的制冷负荷Q1降低;节点19a的温度升高,出口温度不变,故冷剂冷凝器的制冷负荷Q2升高;流程中冷却器的总制冷负荷Q逐渐增大。

由此可见,随高压制冷剂压力的升高,低压制冷剂的制冷量有所降低,但流程总耗功及冷却器的总制冷负荷逐渐增大,故高压制冷剂压力不宜过高,珠海天然气液化流程中,混合制冷剂压力控制在4.0MPa左右较为合适。

3.4 高压制冷剂温度的影响

随高压制冷剂温度的升高,流程指标的变化规律如下:(1)节点20b的焓值增大,出口条件一定,h22不变,故焓差(h20b-h22)增大,高压制冷剂消耗的冷量增加,低压制冷剂的制冷量Qmr增大。(2)压缩机进出口温度增加,压比一定,焓差(h14-h13)增加,一级压缩机耗功Wc1增加;二级压缩机耗功Wc2冷剂泵-1的耗功Wp1均不变;节点19的温度升高,故其液化率降低,冷剂泵-2的耗功Wp2有所减少;压缩机总耗功Wc增加,冷剂泵总耗功Wp减少,流程总耗功W逐渐增加。(3)冷却器的制冷负荷Q1增大;冷剂冷凝器的制冷负荷Q2降低;冷却器总制冷负荷Q逐渐增加。

由此可见,随高压制冷剂温度的升高,冷却器的制冷负荷及流程总耗功均增加,故应尽可能降低高压制冷剂的温度,珠海天然气液化流程中高压制冷剂温度在40 ℃左右较为合适。

3.5 低压制冷剂压力和温度的影响

低压制冷剂压力的影响与高压制冷剂有所不同,在珠海天然气液化工艺模拟中,低压制冷剂的温度和压力不是独立变化的,温度随压力的改变而变化。改变低压制冷剂的压力,流程指标中只有一级压缩机耗功Wc1、级间冷却器制冷负荷Q1发生变化。

通过分析知:

(1)随低压制冷剂压力的升高,其温度也随之升高,总的结果是低压制冷剂的焓值h23不变。冷箱中天然气及高压制冷剂消耗的冷量不变,故低压制冷剂的制冷量Qmr不变,节点24的焓值不变。

(2)低压制冷剂压力的变化对一级压缩机出口温度T14有两方面的影响:一方面,随进口压力的升高,压缩机压比减少,T14随之减少;另一方面,随进口温度的升高,T14将增大。压比的影响大于温度的影响,总的结果是T14降低,焓值h14减少。故一级压缩机耗功Wc1减少,级间冷却器制冷负荷Q1减少。其它指标基本不变。

由此可见,低压制冷剂压力的升高可降低压缩机耗功及冷却器的制冷负荷。但升高压力易产生气液两相,在低压制冷剂进入压缩机之前需先进行气液分离,以防止压缩机发生液击。

3.6 制冷剂组成的影响

混合制冷剂由甲烷、丙烷、异戊烷、氮气及乙烯组成,其组分配比直接影响天然气液化工艺的好坏。组分配比的调整原则为:尽量使冷剂蒸发曲线与天然气的温降曲线相接近,两条曲线的接近程度是评价一个制冷系统好坏的标准。在珠海LNG工厂中,制冷剂中各组分的配比问题是整个液化流程中最重要的问题,合理地选择各组分含量是液化流程的关键。

对于珠海天然气液化装置,甲烷及乙烯总摩尔含量占整个混合制冷剂含量的60%,故分析甲烷、乙烯含量变化对液化流程指标的影响具有重要的意义。保持甲烷及乙烯的总摩尔含量不变,分析甲烷含量的变化对流程指标的影响。

随着混合制冷剂中甲烷含量的增加,两级压缩机耗功Wc1、Wc2均增加,级间冷却器的制冷负荷Q1增加,冷箱中低压制冷剂提供的冷量Qmr降低;甲烷含量增加时,混合制冷剂不易被液化,冷剂泵的耗功有所降低,冷剂冷凝器的制冷负荷Q2略有减少;流程总耗功W及冷却器总制冷负荷Q逐渐增加的。

由此可见,混合制冷剂中甲烷含量的增加将增大流程耗功及冷却器制冷负荷,故甲烷含量不宜太高,能保证天然气被液化及流程能合理运行即可。珠海天然气液化装置中,混合制冷剂中甲烷的摩尔含量控制在29%左右较为合适。

4 结论

本文对珠海天然气液化流程(PRICOR工艺)进行了模拟计算,分析了天然气入口压力及温度、天然气组成、LNG储存压力及温度、高低压制冷剂压力及温度、制冷剂组成等参数的变化对压缩机及泵的耗功、冷却器的制冷负荷及换热器中低压制冷剂的制冷量的影响,并从降低流程耗功及制冷量的角度,给出了参数优化的建议。