圆锥滚子的技术特性

2013-07-22杨晓蔚

杨晓蔚

(洛阳轴承研究所有限公司,河南 洛阳 471039)

圆锥滚子轴承的结构特征赋予其独具优势的技术特点:具有与圆柱滚子轴承相当的高径向载荷能力,又能像深沟球轴承一样同时承受径向、轴向载荷;滚子可实现纯滚动,摩擦因数低,适用于高速运转工况。因此,圆锥滚子轴承广泛应用于汽车、机床、冶金、航空、铁路、工程机械、农业机械等领域,是仅次于深沟球轴承的第二大类滚动轴承。但是,圆锥滚子轴承在几何学、力学与运动学上的复杂性,也造成了其制造上的难度,必须严格控制套圈、特别是圆锥滚子等主要零件的加工精度,否则将严重影响其使用功能和性能的实现。

1 圆锥滚子的标准化状况

圆锥滚子是轴承滚动体(图1)中加工技术难度最大的,其几何形状比球、圆柱滚子及滚针复杂;精度要求比球面滚子高。因此,圆锥滚子是在滚动体、特别是滚子中最为典型的代表产品。

由于圆锥滚子轴承的内部结构设计参数在不同企业之间难以统一,圆锥滚子的标准化程度较低,不像圆柱滚子和滚针在尺寸规格上已经具有国际标准及国家标准予以规范,因此在难以组织批量化生产的同时,每一种滚子都需要大量的工、卡、量、模具的高成本投入,这也在很大程度上阻碍了其技术进步。

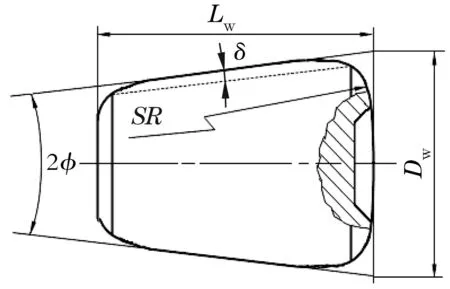

我国是国际上迄今为止唯一专门制定有圆锥滚子行业标准的国家(日本仅在JIS B1506:2005《滚动轴承 滚子》的附录中作为参考列出简单内容)。但在行业标准JB/T 10235—2001《滚动轴承 圆锥滚子 技术条件》中,也仅规定了相应的公差、技术要求等内容,没有涉及尺寸规格参数Dw×Lw×2φ,如图2所示。其中,圆锥滚子的公差等级分为4级,即0,Ⅰ,Ⅱ和Ⅲ级,精度依次由高到低。作为一般配套原则,0级公差滚子适用于2级公差轴承,Ⅰ级滚子适用于4级轴承,Ⅱ级滚子适用于5和6级轴承,Ⅲ级滚子主要用于0级轴承。高精度滚子主要用于机床、高速铁路等一些领域的轴承,如坐标镗床主轴轴承要求达2级等。

图2 圆锥滚子主要尺寸参数

国外尽管没有制订国家或行业标准,但很多著名轴承公司和滚子专业生产厂家都制订有企业内部标准。有些企标具有非常广泛的影响力,不仅对圆锥滚子的技术和生产起到了很好的规范作用,同时也促进了圆锥滚子在企业之间乃至国际范围的商品化。其中,以美国Timken为主导的英制圆锥滚子轴承,对圆锥滚子的尺寸规格都进行了规定,一种尺寸规格的滚子可以互换通用于多个型号的轴承,以最大可能地实现批量化生产。

2 圆锥滚子的检测项目

圆锥滚子的加工难度,也体现在其需要控制与检测的项目是在滚动体中最多的。

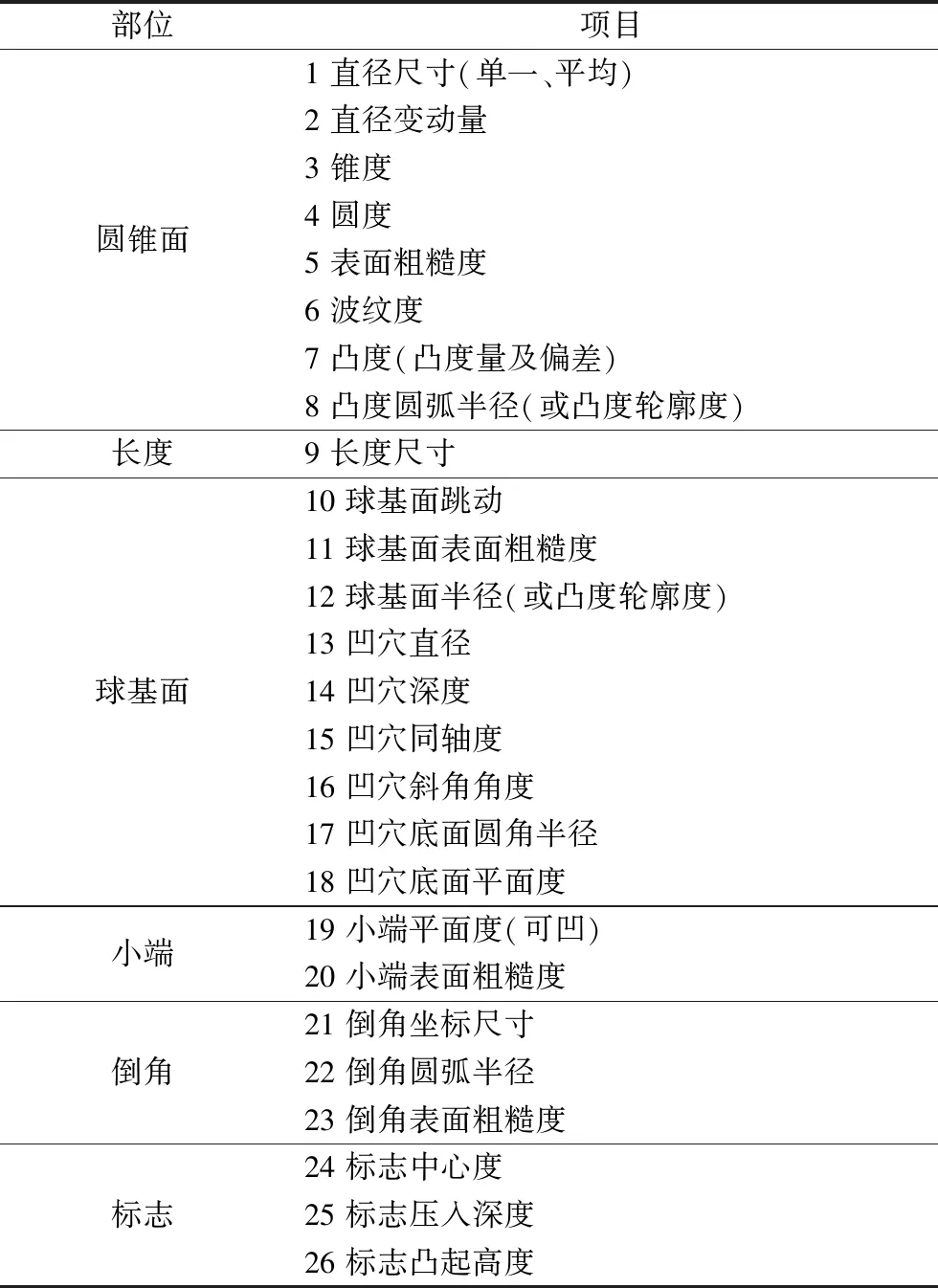

我国轴承行业对于圆锥滚子成品的尺寸与形位误差的检测项目一般为7项:直径、直径变动量、长度、圆锥角、圆度、滚子大端面对圆锥面的跳动、滚子表面素线形状等,另外还有表面粗糙度、外观(裂纹等)、热处理质量(如硬度)、残磁等。但有的国外轴承公司,相关的检测项目则多得多。以国外A公司为例,其对圆锥滚子成品的尺寸与形位误差的检测项目达20多项,见表1;国外B公司对圆锥滚子的形位误差检测项目的示意图如图3所示,其中仅对波纹度这一项目就有在滚动表面和球基面,分低频和高频、径向和周向,检测8个指标。

表1 国外A公司对圆锥滚子尺寸与形位误差的测量项目

图3 国外B公司的圆锥滚子形位误差检测项目

3 圆锥滚子工作表面的特性要求

在圆锥滚子的设计和加工中,最为关注的内容是对其工作表面的特性要求,即滚子的凸度和球基面。

3.1 滚子凸度

从轴承最基本的性能参数“基本额定动载荷和额定寿命”的计算方法看,适用条件是“滚子与滚道的接触处应保证应力分布均匀”,为了保证这一条件,除了内、外圈滚道可以修形为凸度外,滚子滚动表面带凸度是最常规的做法。尤其是所需凸出量较小时,滚道可按直素线加工,为减少工序和节省成本,仅在滚子上加工出凸度。

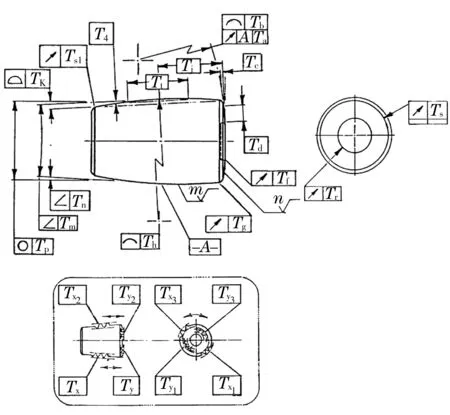

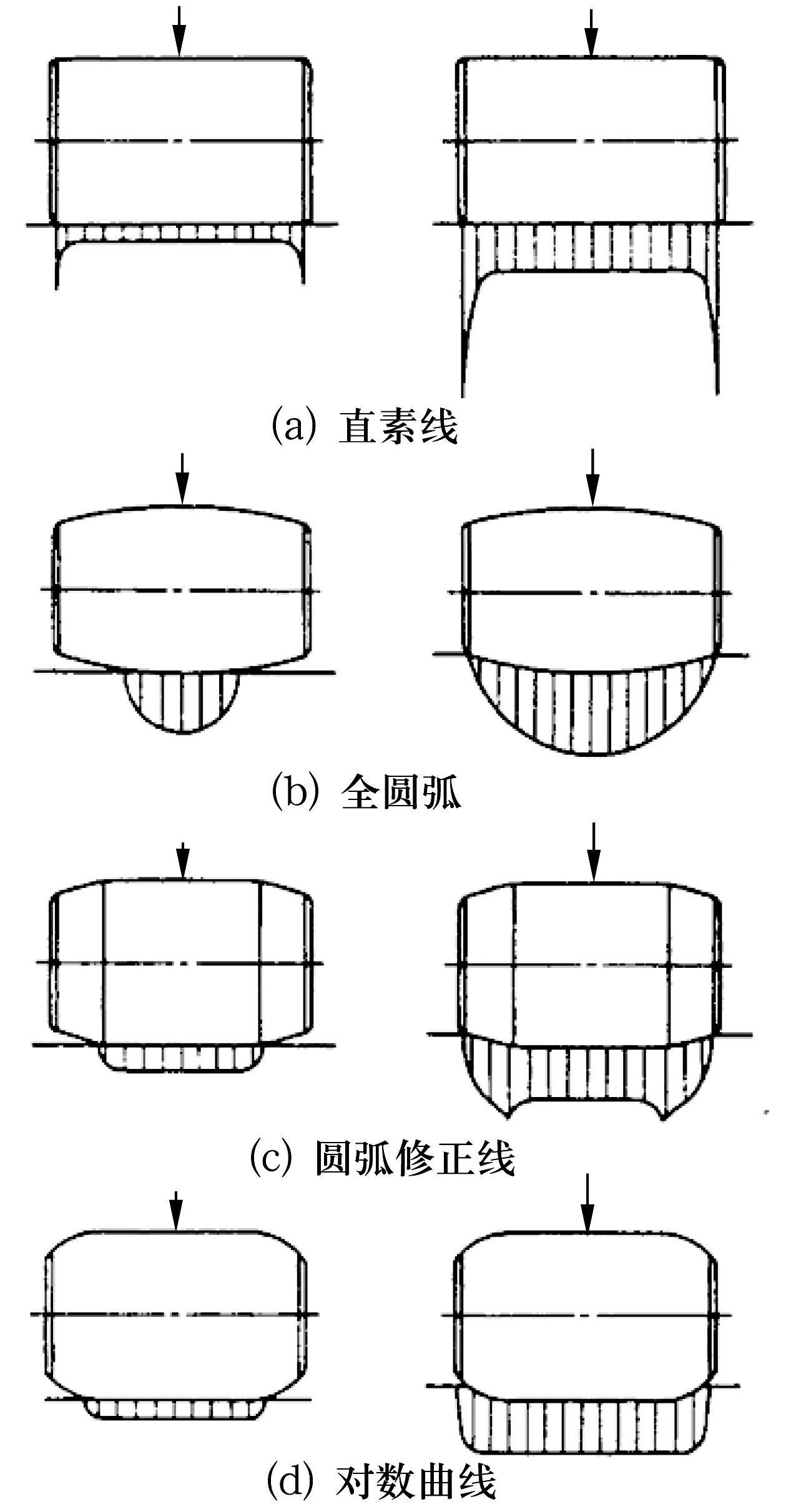

滚子凸度形状常用的有全圆弧、圆弧修正线和对数曲线等,其在轻、重载荷作用下所形成的接触应力分布与直素线滚子(以圆柱滚子为例)的比较如图4所示,可以看出,其中的对数曲线凸度滚子的接触应力分布最为理想。

由于滚子凸度主要是针对改善滚子与滚道处的接触应力分布,即提高轴承载荷能力而采取的措施,因此,当轴承应用于载荷较小的工况或者其他使用要求更为主要时,对于滚子是否一定要有凸度,并非一概而言。对于采用何种形状的凸度,同样也要根据使用要求的不同,特别是工艺实现的可能性进行选择。

(1)对于轻载、要求运转平稳以及低噪声等应用场合,以直素线滚子为宜。

(2)由于在滚子凸度加工中,全圆弧凸度形状最容易保证(圆弧修正线很难做到圆弧与直线段的交点圆滑过渡;对数曲线在端面处于无穷大也难以实现),因此许多国外著名公司的滚子(包括圆锥与圆柱),在一般用途时多采用全圆弧凸度。

图4 滚子凸度形状及接触应力分布

(3)圆弧修正线凸度形状是介于全圆弧和对数曲线凸度形状之间的一种“修正型”选择,适用性更为宽泛。对于直线段的选取,一般为滚子有效长度的50%~70%。如日本某公司把圆弧修正线凸度滚子分为标准型(直线段占60%)和改进型(直线段占50%)两种。其中,改进型滚子对偏载的适应更为有利。

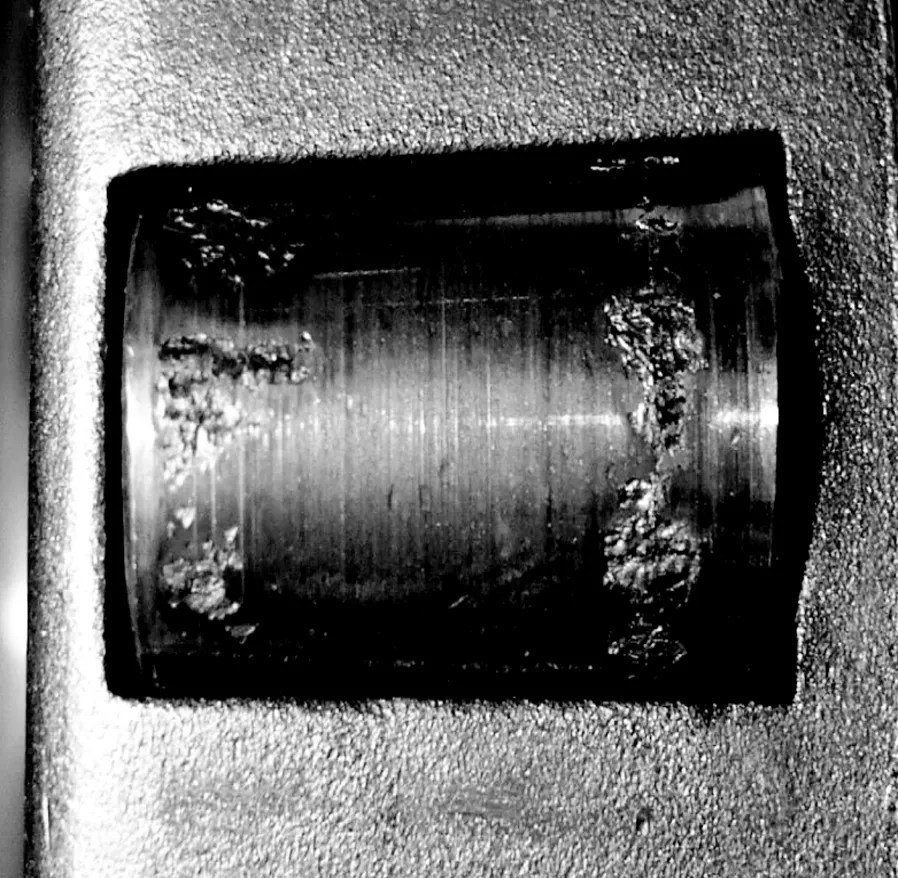

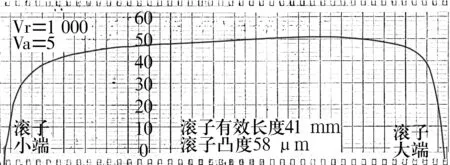

(4)圆弧修正线和对数曲线凸度在理论上是比直素线和全圆弧凸度更优的凸度形状,但加工难度较大。若实际加工的形状误差过大,将会在误差处产生接触应力分布的奇异点,反而导致该处成为疲劳、磨损等失效现象发生的薄弱环节。国内某企业的圆弧修正线凸度滚子如图5所示,由于在圆弧与直线段的交点处没有做到圆滑过渡而导致了疲劳剥落失效。某国外著名公司的圆锥滚子对数曲线凸度的实测图如图6所示,可以看出,其达到了很高的加工水平。

图5 圆弧修正线凸度滚子疲劳失效实例

图6 某国外著名公司圆锥滚子对数曲线凸度实测图

(5)根据圆锥滚子轴承结构特点的受力分析,滚子与滚道接触形状如图7所示,因滚子小端处的接触应力应略高于滚子大端处,因此凸型应是不对称的,即小端处凸度应大于大端处凸度。在实际生产中,为方便起见,多按对称型加工。无论对于全圆弧、圆弧修正线还是对数曲线凸度,都可以采取以滚子有效长度中心为坐标原点,向大端方向略微移动的做法,来实现滚子两端不同的凸度量。

图7 圆锥滚子的接触形状

(6)凸度加工方法。普通滚子一般采用磨削加工为终加工,高精度滚子则应采用超精加工为终加工(凸度较小,如0.005 mm以下时,可直接超精加工;若凸度较大,可“先磨后超”)。

(7)滚子经凸度加工后,凸度部位的圆度误差一般会变差。若用于低噪声轴承,应对滚子凸度部位的圆度误差进行控制。

3.2 滚子球基面

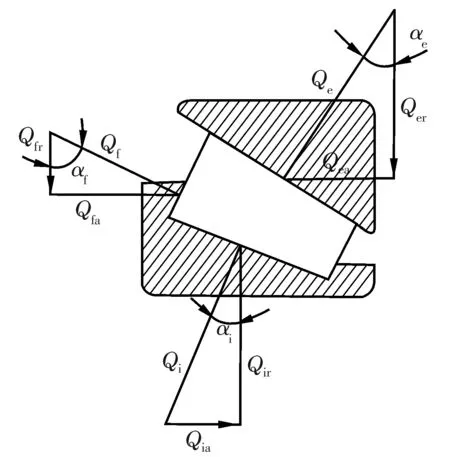

圆锥滚子轴承在工作时,圆锥滚子的受力状态如图8所示,即滚子大端面会由于滚道及滚子圆锥角的作用而自然靠紧内圈大挡边。因此,滚子大端面也是圆锥滚子的另一重要的工作表面。滚子大端面与内圈大挡边之间的运动形式为滑动,为了保证在相对不利的运动条件下获得有效的润滑,内圈大挡边通常设计为球面、斜面或微凸面,而滚子大端面则在球面、斜面、锥面等多种型面的试验研究比较后,基本上采用球面为最佳选择。因此,圆锥滚子的大端面通常被称为“球基面”。

图8 圆锥滚子的受力状态

球基面半径一般取锥顶长度的0.95(或0.96)。此时接触处形状为一椭圆,有助于形成弹性流体动力润滑油膜,并具有较小的接触应力和较好的抗歪斜能力。有的国外公司为了适用于不同的使用条件,球基面半径取值范围更宽,甚至可取锥顶长度的0.75~0.96。

球基面的终加工为磨削加工,因此表面粗糙度很难达到像直径面超精一样的水平。采用组合树脂砂轮贯穿式磨削,表面粗糙度Ra可达0.125 μm以下,最好水平可达0.08 μm左右。

4 我国圆锥滚子存在的问题及解决方案

由于加工装备及工艺技术相对落后,我国大多企业仍以单机或简易生产连线为主,工序多且很多环节以人工操作为主,加工精度散差大,产品质量稳定性差,因此一直处于较低水平状态。仅能批量生产Ⅲ级滚子;部分能生产Ⅱ级滚子;Ⅰ级和0级滚子基本上不能稳定生产。主要存在的问题有:直径变动量及圆锥面表面粗糙度、圆锥角误差、长度变动量、圆度误差、凸度形状(对数曲线凸度的拟合性、圆弧修正线凸度的圆滑过渡)、球基面跳动和表面粗糙度、非工作表面尺寸与形位误差等。以圆锥面表面粗糙度、圆度误差、圆锥角误差为例,国外先进水平分别为Ra0.06~0.16 μm,0.8 μm(甚至达0.3 μm左右)、±1 μm,而国内一般为Ra0.1~0.25,1.5,±2 μm。随着近些年来的技术进步,在直径变动量及圆锥面表面粗糙度、球基面跳动等方面有了较大提高,但在凸度形状、球基面表面粗糙度、圆锥角误差、非工作表面质量等方面仍存在很大差距。

要解决上述有关尺寸与形位误差的问题,首先必须采用先进加工设备,目前已经呈现出可喜的发展态势。

(1)一些企业引进了具有国际先进水平的加工设备,如瓦轴引进了日本坂村公司的高速双击冷镦机;瓦轴、洛阳LYC引进了德国Modler公司的外径和球基面磨床等。这些设备的引进不仅带来了先进技术,而且极大地改变了传统的圆锥滚子制造理念。

(2)濮阳贝英研发出了目前国内最先进的全自动圆锥滚子磨削加工生产线,实现了自动上下料、输送、测量、补偿等功能,基本上取消了人工操作,加工精度达到Ⅰ级滚子水平,并避免了滚子表面的磕碰划伤;新乡日升研发的精密圆锥滚子无心磨床,加工精度可满足Ⅱ级滚子要求。

(3)大连隆正研发的光饰机,在滚子磨削或超精后进行光饰处理,可降低滚子表面粗糙度1~2级,并显著改善外观质量。其光饰机不仅用于国内轴承企业,而且已被Timken,Schaeffler等外资轴承企业采购使用。

另外,针对圆锥滚子轴承使用寿命较短,而圆锥滚子失效是其主要因素的状况,除了采用凸度滚子特别是对数曲线凸度滚子外,必须选用优质原材料(如高纯净度真空脱气钢或电渣重熔钢)、高表面质量冷拔银亮料(如剥皮料、磨光料)和先进的热处理技术(如保护气氛或可控气氛),这是避免圆锥滚子早期失效进而影响圆锥滚子轴承使用寿命的最为关键的前提条件。

5 高精度滚子的制造

高精度圆锥滚子一般为小尺寸滚子。以滚子直径Dw≤25 mm的为例,要制造高精度的0,Ⅰ级滚子,一般应采用以下加工设备、工艺技术及先进理念。

(1)毛坯成形采用高速双击冷镦机,银亮料,封闭成形,少环带,小留量,且能保证球基面凹穴、小端面(非磨削)、倒角等后续不再加工的非工作表面的尺寸和形位公差要求。

(2)磨削加工采用数控机床,2~3遍循环加工,并采用常规二次回火、冷处理、附加回火、时效处理等措施提高滚子的组织与尺寸稳定性。

(3)滚子圆锥面必须采用超精为终加工工序,以达到所要求的低表面粗糙度水平,并改善圆度、波纹度以及磨削变质层等质量状况。

(4)滚子小端面采用磨削加工。为保证高精度圆锥滚子轴承的运动平稳性及滚子不发生歪斜,对内圈小挡边也进行磨削,以控制内圈滚道的尺寸变动量。相应对滚子的长度变动量也应要求严格,因此对冷镦成形的小端面也必须进行磨削加工。

(5)测量手段以仪器精密测量为主。对于主要尺寸与形位误差项目、参数,采用仪器精密测量(包括在线测量);对于凹穴、倒角等非工作表面,也要由传统的样板等定性测量转为坐标投影仪、表面轮廓仪等定量测量。例如,用于高速领域的精密滚子,若倒角不一致或凹穴同轴度不好,会因为质量不平衡而使滚子在运动中产生离心力的剧烈波动,导致滚子歪斜等现象发生。

(6)裂纹检查应采用多种方法控制。由于滚子原材料及后续冷拔钢丝、冷镦成形、磨削加工等工序易产生裂纹等缺陷,这是滚子加工中最易出现的一大质量问题,因此必须采用酸洗、涡流、磁粉等多种探伤方法来确保滚子无裂纹等严重缺陷出现。

(7)滚子分选应优先采用在线“卡段分组”,尽量保持滚子批在尺寸和形位精度上的一致性,以满足圆锥滚子轴承实现“随机装配”的要求。

(8)加工与检测环境应“计量室化”。精密加工工序及检测环境要按照“计量室”的要求,具备恒温、恒湿、洁净、隔振等条件,尽量减少环境因素波动对机床、工件、检测器具的影响,以保证加工与测量精度的相对稳定性和一致性。

6 结束语

圆锥滚子是轴承滚动体中加工技术难度最大的代表性产品。要想制造出高质量圆锥滚子、特别是高精度圆锥滚子,加工设备是第一位的,许多先进的工艺技术只有依赖于先进的加工设备才能够实现。同时,也必须对圆锥滚子技术特性有深刻理解,具备先进的技术思想与理念,才能在更高层面上明确圆锥滚子的技术进步方向。随着加工设备的国外引进与自主研发,相信我国圆锥滚子的产品质量和技术水平一定会在近期取得显著突破。