原料加氢预处理与催化裂解装置联合运行分析

2013-07-19朱长健姚孝胜

朱长健,姚孝胜

(中国石化安庆分公司,安徽 安庆246002)

催化裂解装置以减压蜡油等劣质蜡油或减压蜡油和渣油的混合物为原料,可以生产价值较高的液化气、汽油和柴油等轻质产品。原油重质化、劣质化的趋势导致现有催化裂解装置原料难以满足日益严格的汽油产品质量要求和环保要求。另外,高硫含量的催化裂解原料还会使烟气中的SOx排放达不到环保要求,高氮含量的催化裂解原料会降低轻质油收率[1]。鉴于催化裂化原料加氢预处理技术是解决上述矛盾、大幅提高轻质产品质量的主要方法之一,中国石化安庆分公司(简称安庆分公司)于2009年7月28日建成2.2Mt/a蜡油加氢装置,并于2009年10月17日一次试车成功,生产出硫质量分数低于1 000μg/g的合格产品。本文主要对安庆分公司催化裂解装置原料经蜡油加氢预处理装置预处理前后的工业运行结果进行对比分析。

1 装置简介

1.1 催化裂解装置

催化裂解(DCC)工艺是中国石化石油化工科学研究院(简称石科院)开发的一种以重质油为原料、多产轻烯烃的石油炼制工艺[2-4]。安庆分公司催化裂解装置以中间基蜡油为原料,主要目的产品有丙烯、汽油、柴油和液化气。0.4Mt/a催化裂解装置于1995年建成,并于当年3月24日一次投料成功。其后,经过1997年6月、1999年6月两次改造,目前装置处理能力达0.65Mt/a,催化剂藏量约210t。

1.2 蜡油加氢预处理装置

根据安庆分公司总流程安排,2.2Mt/a蜡油加氢预处理装置是8Mt/a炼油扩建改造工程的主体装置之一。该装置主要是为满足安庆分公司含硫原油适应性改造及油品质量升级工程,改善产品质量,优化产品结构。目前该装置生产的精制蜡油分别用作1.4Mt/a催化裂化装置和0.65Mt/a催化裂解装置的原料。蜡油加氢装置采用石科院开发的蜡油加氢预处理(RVHT)工艺[5]技术,选用RN-32V催化剂为主催化剂。蜡油加氢装置进料为焦化蜡油(质量分数15.6%)、热直馏蜡油(质量分数75.9% )和冷直馏蜡油(质量分数8.5%),生产硫质量分数低于1 200μg/g、氮质量分数低于900μg/g的催化裂化和催化裂解装置原料,副产少量柴油和石脑油。

2 原料加氢预处理前后的性质变化

蜡油加氢预处理装置进料为焦化蜡油、热直馏蜡油和罐区冷直馏蜡油的混合蜡油,混合蜡油预处理前后的性质见表1。从表1可以看出,原料蜡油性质优于设计值,其中硫含量、(Ni+V)含量、残炭、C7不溶物含量和终馏点均低于设计值,铁含量略高于设计值,钠含量远高于设计值。原料蜡油经加氢精制后性质大幅改善,密度(20℃)由0.910 6g/cm3下降到0.900 7g/cm3,90%馏分馏出温度下降10℃,终馏点下降23℃,硫质量分数由5 872μg/g降至948μg/g,氮质量分数由2 900μg/g降到1 400μg/g。原料中硫含量较设计值偏低,为防止质量过剩,反应苛刻度控制较低,所以加氢精制蜡油中氮质量分数高于设计值(900μg/g)。原料蜡油经加氢预处理后,硫、氮、残炭、胶质、C7不溶物含量均显著降低,原料脱硫率达83.86%,脱氮率达51.72%,残炭脱除率达83.98%,可作为优质催化裂解原料。

表1 混合蜡油加氢预处理前后性质对比

3 原料加氢预处理对催化裂解装置的影响

3.1 操作条件

蜡油加氢预处理前后催化裂解装置主要操作条件及能耗对比见表2。从表2可以看出:催化裂解原料经加氢精制后,反应-再生系统的生产操作条件得到优化;由于反应生焦量明显减少,再生器烧焦负荷大大降低,因此主风量下降较为明显,再生温度下降7.1℃;催化裂解装置的总进料量增加7.71t/h,装置综合能耗下降164.274MJ/t。

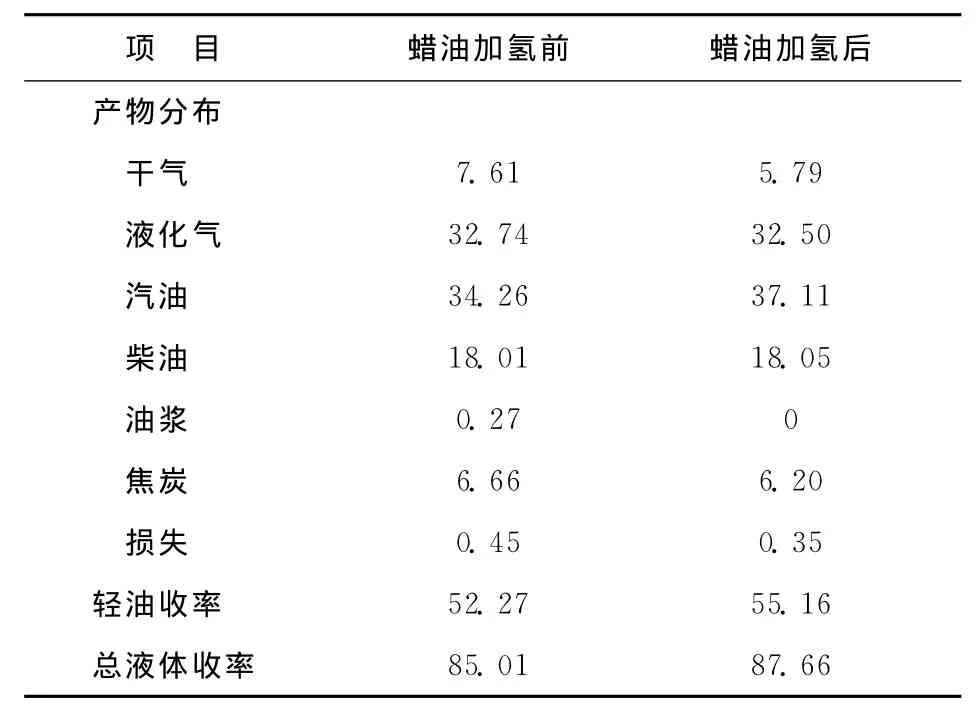

3.2 产物分布

原料加氢预处理前后催化裂解装置产物分布对比见表3。从表3可以看出,蜡油加氢预处理后,催化裂解装置产物分布得到改善,轻油收率(汽油、柴油产率之和)和总液体收率(液化气、汽油和柴油产率之和)分别上升2.89、2.65百分点,其中汽油收率增加2.85百分点,柴油收率增加0.04百分点,干气、液化气、焦炭产率均有不同幅度的下降,液化气收率下降主要是因为装置在增产汽油方案下标定,此时停止汽油回炼操作。

表2 原料加氢预处理前后催化裂解装置主要操作参数及能耗对比

表3 原料加氢预处理前后催化裂解装置产物分布对比 w,%

3.3 产品组成与性质

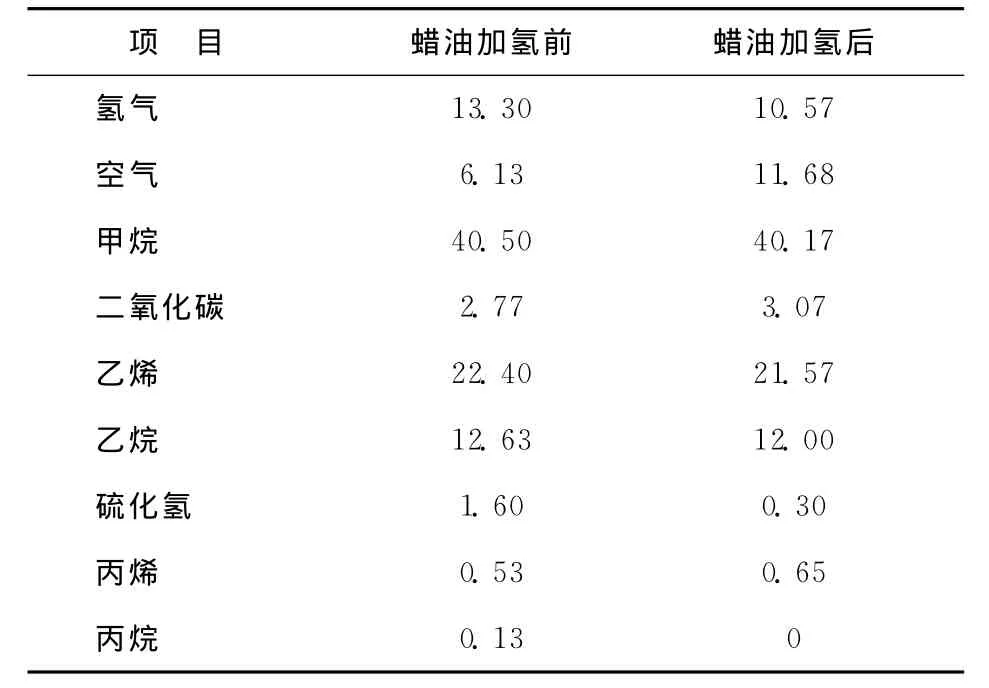

3.3.1 气体组成 原料加氢预处理前后催化裂解装置的干气组成对比见表4。从表4可以看出,原料加氢预处理后,干气中硫化氢含量明显下降,氢气/甲烷体积比由0.33降至0.26。当催化剂重金属污染严重时,会促进脱氢反应,使干气中氢含量增加。原料加氢预处理后,产品干气中氢气/甲烷体积比减小,说明催化剂重金属污染有所减轻[6]。

原料加氢预处理前后催化裂解装置的液化气组成对比见表5。从表5可以看出,原料加氢预处理后,液化气中硫化氢含量显著下降,丙烯、异丁烯、顺丁烯等含量均小幅降低,主要是因为催化裂解装置以加氢蜡油为原料时采用的是增产汽油方案,而以未加氢蜡油为原料时则是采用增产丙烯方案。

表4 原料加氢预处理前后催化裂解装置干气组成对比 φ,%

表5 原料加氢预处理前后催化裂解装置液化气组成对比 φ,%

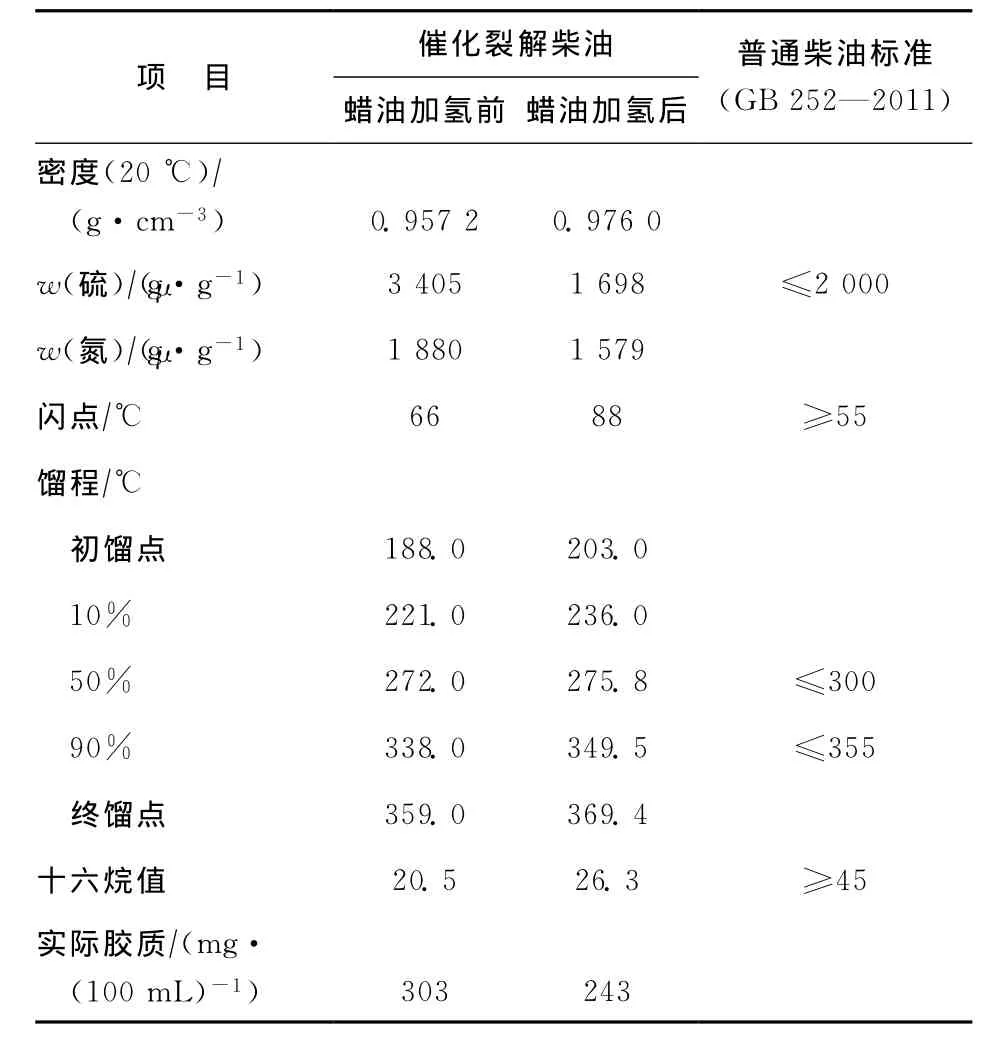

3.3.2 汽油、柴油性质 原料加氢预处理前后催化裂解装置汽油、柴油性质对比分别见表6和表7。从表6可以看出,原料加氢预处理后,催化裂解汽油的硫质量分数降低90.1%,烯烃、芳烃质量分数分别下降 8.02、2.19 百分点,RON 和MON呈不同程度的下降,诱导期延长了347min,说明原料加氢后产品汽油中二烯烃含量降低,汽油安定性显著提高[7]。原料加氢预处理后,催化裂解汽油各项指标均能满足国Ⅲ排放标准对汽油的要求。从表7可以看出,原料加氢预处理后,催化裂解柴油的硫质量分数下降50.1%,总氮质量分数下降301μg/g,实际胶质减少60mg/(100mL),十六烷值提高5.8个单位。总之,原料加氢预处理后,催化裂解汽油、柴油产品性质得到明显改善,为下一步油品质量升级创造了有利条件。

表6 原料加氢预处理前后催化裂解汽油性质对比

表7 原料加氢预处理前后催化裂解柴油性质对比

4 结 论

(1)混合蜡油经加氢预处理后,脱硫率与脱氮率分别为83.86%和51.72%,可以作为优质催化裂解原料。

(2)混合蜡油经加氢预处理后,催化裂解装置产物分布得到显著优化,轻油与总液体收率分别增加2.89、2.65百分点,综合能耗下降164.274MJ/t。

(3)混合蜡油经加氢预处理后,催化裂解产品质量改善明显,汽油、柴油硫质量分数分别降低90.1%和50.1%。汽油中烯烃、芳烃质量分数分别下降8.02、2.19百分点,各项质量指标均达到国Ⅲ排放标准对汽油的要求。

[1]胡志海,聂红,胡亚东,等.RIPP催化原料加氢技术实践与发展[J].石油炼制与化工,2008,39(8):5-9

[2]潘仁南,蒋福康,李再婷.催化裂解(Ⅱ型)制取异丁烯和异戊烯的研究[J].石油炼制,1992,23(11):22-26

[3]谢朝钢,施文元,蒋福康,等.Ⅱ型催化裂解制取异丁烯和异戊烯的研究及其工业应用[J].石油炼制,1992,23(5):1-6

[4]李再婷,蒋福康,闵恩泽,等.催化裂解制取气体烯烃[J].石油炼制,1989,20(5):31-34

[5]蒋东红,龙湘云,胡志海,等.蜡油加氢预处理RVHT技术开发进展及工业应用[J].石油炼制与化工,2012,43(3):1-5

[6]刘静翔,侯玉宝,赵华,等.重油催化装置加工加氢精制蜡油的技术分析[J].炼油技术与工程,2010,40(5):17-20

[7]杨再兰.催化装置增产柴油对汽油辛烷值的影响[J].炼油,1999,4(4):15-18