轧钢工序能耗影响因素分析及节能措施

2013-07-18闫振武

闫振武

(太原钢铁(集团)公司能环部,山西太原 030003)

1 前言

钢铁工业是高能耗行业,在全国的能源消耗结构中钢铁工业占总能耗的11%左右,占工业部门能耗量的15%~25%[1]。当前,中国在加速现代化经济建设步伐的进程中,能源生产增长速度尚难于适应需求的增长,尤其在市场经济的条件下,能源价格仍将呈上升趋势,这对于能源费用占企业生产总成本20%~30%的钢铁企业将是新的挑战,同时能耗水平与环境保护亦有着直接影响。因此,节约能源、降低消耗、提高效益是钢铁工业的长期战略任务。

近几年来,我国钢铁工业迅速发展,2011年钢产量已达到68326.5万t,稳居世界第一位,吨钢综合能耗连年下降,2010年比2005年下降20%,但与国际先进水平相比,仍有相当大的差距。轧钢工序能耗约占冶金工业总能耗的12%[2-3]。因此,研究轧钢工序的节能降耗技术对降低吨钢能耗具有重要意义。

而从轧钢工序节能环节来区分,可以分为轧钢加热炉,轧机及附属设备,比如轧辊、机械构件等。从能耗结构中可以分为燃耗、电耗、蒸汽、回收能源和其他介质能耗,其他介质能耗包括水、压缩空气、氧气和氮气等消耗[4-5]。而我们要抓住关键环节,即加热炉,它消耗了整个能耗的90%以上[6]。从加热炉结构角度出发,可以从改用蓄热式燃烧方式,可大幅度提高能源利用率,或者加装余热回收装置减少排烟损失,还可以用新型耐火材料维护和修补炉体来降低加热炉的散热损失[7-8]。另外,还可以采用强制汽化冷却技术,减少轧钢加热用水,生产蒸汽回收利用[9]。从工艺优化的角度,可以通过现场数据分析及建立数学模型来优化加热时间,尽可能在保证加热质量的前提下,降低加热温度及加热时间[10],另外还可以进行炉压控制,变频调速等技术减少加热炉的能源损失[11]。

而本文重点关注加热炉内加热温度及加热时间对单位能耗及综合能耗的影响。首先通过检测轧钢厂生产线相关环节的参数,得到对应的能源消耗数据,然后将数据分类整理,利用统计归纳的方法进行分析,找出影响轧钢工序能耗的主要因素,提出降低轧钢工序能耗的途径,为轧钢厂节能及能源管理提供了科学的依据[12]。

2 影响轧钢工序能耗因素分析

那么轧钢工序能耗指的是什么,我们这里所说的轧钢工序能耗只包括燃耗、电耗和氧化烧损三个方面。虽然,影响轧钢工序能耗的因素比较多[5],但最重要的因素是加热温度[6-7]。以某轧钢厂现场试验数据为基础,建立钢坯加热温度与燃耗、电耗和氧化烧损之间的经验式,通过试验得到如下实际试验数据如表1所示。

表1 轧钢厂现场试验数据

2.1 钢坯的加热温度对单位热耗的影响

以钢坯加热温度(T)为横坐标,单位热耗为纵坐标作图,则各试验点在图中的位置如图1所示。

图1 单位热耗与钢坯加热温度的关系

根据试验数据的变化规律,得到单位热耗与钢坯加热温度关系的方程为:

式中,E1——单位热耗,106kJ/t;

T——钢坯加热温度,℃。

由式(1)可看出,单位热耗与钢坯加热温度之间呈二次方变化。按式(1)计算,钢坯加热温度在1150℃~1250℃的范围内(一般轧钢加热温度范围)单位热耗的变化如图1所示,由图1看出加热温度每平均降低10 ℃,单位热耗则平均降低0.0358×106kJ/t,燃料平均节约率为2.1%。如果按照加热温度平均降低50℃计算,加热每吨钢坯就可以节约0.1792×106kJ的热量,折合6.11 kg标准煤。但加热温度不是越低越好,在保证最佳出钢温度范围的前提下应该尽量降低钢坯加热温度。

2.2 钢坯加热温度对单位电耗的影响

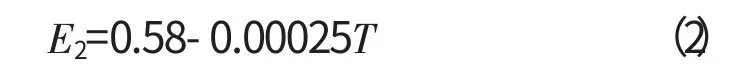

按照上述同样的方法,对钢坯加热温度与单位电耗关系的试验数据进行整理和回归分析,可得如下关系方程:

式中,E2——单位电耗(折合成热量),×106kJ/t。

由式(2)可知,单位电耗与钢坯加热温度之间呈线性关系,且直线斜率很小,表明在测试生产工况下,钢坯加热温度的变化对单位电耗影响较小,轧线单位电耗随加热温度的变化关系见图2。

图2 钢坯加热温度与单位电耗的关系

从图2可以看出,钢坯加热温度在1150℃~1250℃的范围内,温度每降低10℃,单位电耗增加0.0025×106kJ/t,电能增长率为0.8%,如果加热温度同样按降低50℃计算,轧制每吨钢电耗的增量折合成热量为0.0126×106kJ,折合成标准煤为0.43 kg。由此可见,降低钢坯加热温度,不仅不能有效降低单位电耗,反而还会增加电耗。

2.3 钢坯加热温度对单位烧损的影响

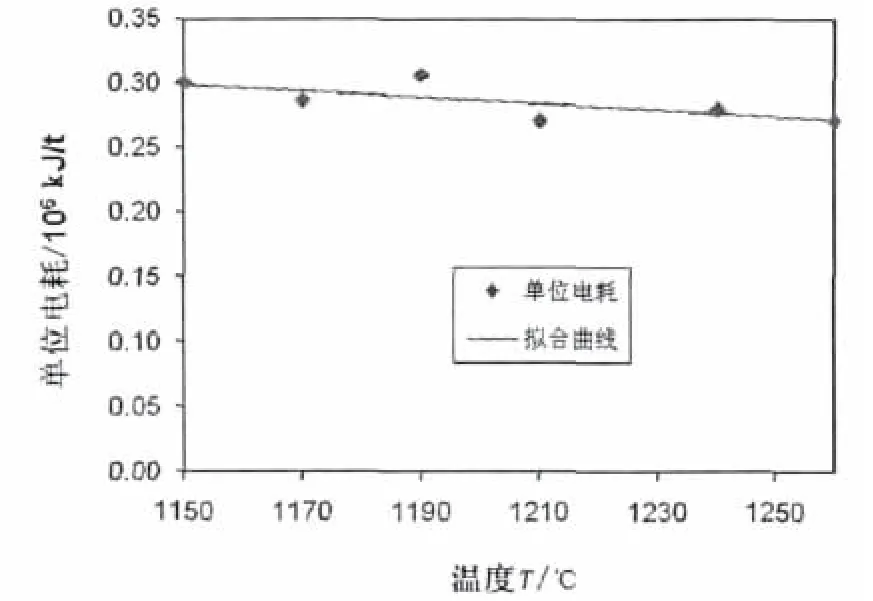

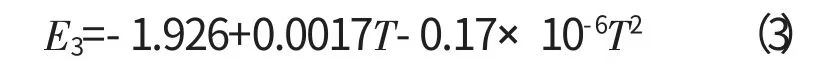

根据试验数据,通过数据回归,可得到单位烧损与钢坯加热温度之间的关联式:

式中,E3——单位烧损(折合成热量),×106kJ/t。

按式(3)计算可得图3。由图3可以看出,单位烧损随钢坯加热温度的升高而增加,在温度1150℃~1250℃的范围内,钢坯加热温度每降低10℃,单位烧损(折合成热量)平均降低0.0207×106kJ/t,氧化烧损率平均降低4.8%,如果加热温度仍按降低50℃计算,加热每吨钢可以减少烧损折合成热量)为0.1038×106kJ,折合标准煤3.54 kg。 在保证合理出钢温度范围的前提下,应该尽量降低钢坯加热温度,减少烧损。

图3 单位烧损与钢坯加热温度的关系

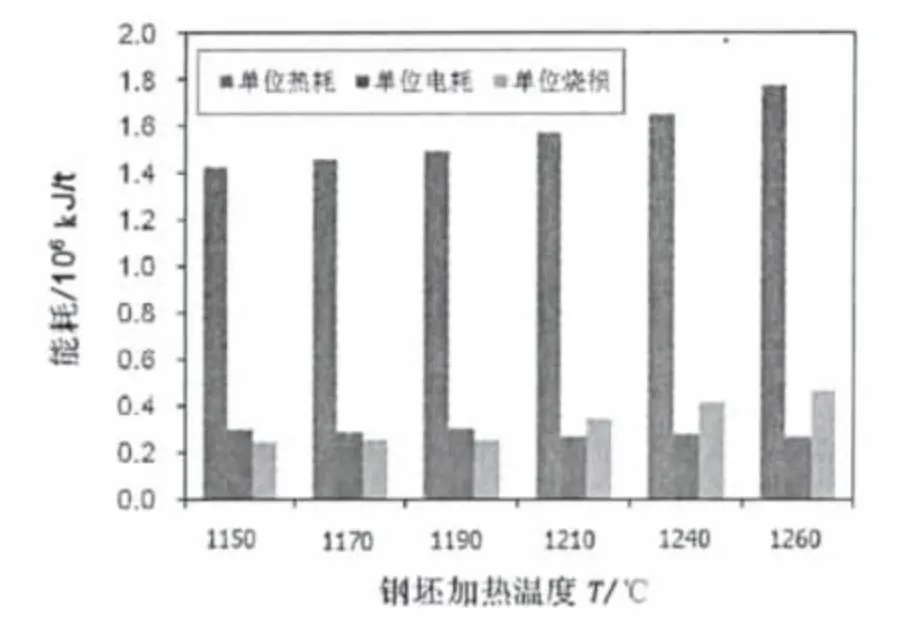

2.4 钢坯加热温度对各因素影响的对比

通过对比三大主要因素数据,可以明显看出钢坯温度升高时,各因素间变化趋势的对比关系。由图4所示,随钢坯加热温度的升高,单位热耗所占比例最大,且变化最明显。而单位电耗则小幅波动,变化不大。氧化烧损量随温度变化亦明显。

图4 不同钢坯加热温度下各因素间对比情况

2.5 钢坯加热温度对单位综合能耗的影响

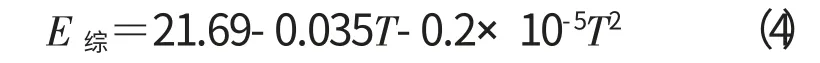

将单位热耗与单位电耗相加得到单位综合能耗,通过数据回归可得到如下方程:

式中,E综——单位综合能耗,106kJ/t。

按式(4)计算,可得图5。由图5可见,在温度1150℃~1250℃的范围内,钢坯加热温度每降低10℃,单位综合能耗平均降低0.03333×106kJ/t,平均下降率分别为1.65%和2.22%。如果钢坯加热温度按降低50℃计算,则轧制每吨钢就可以节约0.1666×106kJ热量,折合标准煤分别为5.69 kg。由此可见,降低钢坯加热温度可以显著地降低轧钢工序的综合能耗。因此,在保证最佳出钢温度范围的前提下,应该尽量降低钢坯加热温度,以降低轧钢工艺的综合能耗,达到节能的目的。

图5 单位综合能耗与钢坯加热温度的关系

3 对应节能措施

通过上述分析,得到钢坯加热温度对各因素的影响规律,由此可以采取相应措施达到节能的目的,主要措施包括:

(1)尽量降低钢坯加热温度

在保证合理出钢温度前提下,尽量降低加热温度。针对本文所测加热炉,加热温度与热耗呈二次方关系,因此存在最佳钢坯加热温度范围在1150~1190℃。

(2)合理匹配加热炉炉温与轧线操作制度

由本文数据,在钢坯加热温度合理范围内,单位热耗与轧线总电耗之间变化并不明显。但实际生产中,加热温度较低时,要适当提高轧机能力,反之则需要降低,以节省电耗。

(3)采用热装热送和低温轧制技术

热装热送技术是近年来冶金行业重点推广的节能技术,该技术可以大幅度降低加热炉燃耗,并缩短钢坯在炉内的加热时间,降低氧化烧损率,提高成材率。 而低温轧制技术有助于降低钢坯出炉温度,减少轧钢系统散热损失,实现系统节能,在近年轧钢系统节能中不断推广。

4 结论

(1)本文通过现场检测得到相关环节的能耗数据,经过研究分析揭示了获得了加热温度与燃料消耗、电耗和烧损之间的相互规律。

(2)通过数据整理及回归方法分析可知,钢坯加热温度的高低与轧钢工序能耗是密切相关的,研究表明降低钢坯加热温度不仅能降低单位热耗,而且能显著地降低轧钢工序的单位综合能耗。

(3)在轧制设备、产品质量和电力供应允许情况下降低钢坯加热温度可以减少氧化烧损。

(4)采用优化加热制度、优化生产计划可以收到良好的节能效果。

[1]贾国珍.轧钢加热炉余热资源的回收与利用[D].东北大学硕士论文,2009.

[2]陈冠军.轧钢系统节能技术分析[J].冶金动力,2010,04:100-103.

[3]徐亚滨,尹志刚.轧钢工序能耗浅析及节能途径[J].河北冶金,2002,01:29-32.

[4]韩仁志,谢安国,蔡红鑫.轧钢工序吨钢综合能耗及其影响因素分析[J].鞍钢技术,2006,02:23-25.

[5]李继.轧钢工序节能技术实践[C].工业炉技术文集.126-128.

[6]郑军,刘德红,王建范.步进式加热炉在生产过程中的节能措施[J].莱钢科技,2009,04:18-20.

[7]张书帅.预热式加热炉和蓄热式加热炉的应用对比[J].节能,2010,04:33-35.

[8]孙如,冯九芹.轧钢加热炉节能新技术初探[J].中国金属学会,能源与热工2002学术年会.172-174.

[9]蒋次强,王全利,张永泉.承钢步进加热炉汽化冷却技术的持续改进[J].北方钒钛,2009,04:30-34.

[10]陈永钢.步进式加热炉加热时间预测优化[J].冶金自动化,2009,33(03):33-36.

[11]孙延刚,仵阳,文磊,董彬.步进式加热炉节能技术应用[J].莱钢科技,2010,05:69-72.

[12]唐克嶂.工厂能源管理[M].大连:大连理工大学出版社,1994.